剑麻纤维增强热塑性淀粉复合材料的制备及性能研究

2015-02-23张传伟李方义王成钊李剑峰郭安福

张传伟, 李方义*, 刘 鹏, 王成钊, 李剑峰, 郭安福

(1.山东大学 机械工程学院&高效洁净机械制造教育部重点实验室,山东 济南 250061;2.聊城大学 机械与汽车工程学院,山东 聊城 252000)

·研究报告——生物质材料·

剑麻纤维增强热塑性淀粉复合材料的制备及性能研究

张传伟1, 李方义1*, 刘 鹏1, 王成钊1, 李剑峰1, 郭安福2

(1.山东大学 机械工程学院&高效洁净机械制造教育部重点实验室,山东 济南 250061;2.聊城大学 机械与汽车工程学院,山东 聊城 252000)

为研究剑麻纤维增强的热塑性淀粉复合材料的制备工艺及热稳定性,以玉米淀粉为原料,先制得热塑性淀粉,再以剑麻纤维为骨架增强体制备剑麻纤维增强热塑性淀粉复合材料,通过正交试验优化制备工艺,DSC、TG/DTG、SEM分析其热稳定性及结构。正交试验表明,各因素对材料抗拉强度影响的主次顺序为纤维长度>纤维用量>模压成型温度>填料用量;最佳工艺条件为纤维长度15 mm、纤维用量35 g、模压成型温度200 ℃、填料用量5 g,此时材料的抗拉强度可达到4.45 MPa。利用差示扫描量热分析和热重分析分别对热塑性淀粉及剑麻纤维复合材料的热稳定性进行了分析,结果表明,热塑处理提高了淀粉的熔融温度,有利于淀粉与纤维素羟基间的氢键结合,且热塑过程在一定程度上降低了淀粉的热稳定性;剑麻纤维复合材料的热降解过程主要发生在200~400 ℃温度区间。SEM分析显示最佳工艺条件下得到的复合材料具有较好的泡孔结构。

剑麻纤维;热塑性淀粉复合材料;热稳定性;微观形貌

传统塑料包装的大量使用,造成了不可再生资源的消耗和严重的“白色污染”问题[1-2]。淀粉基生物质缓冲包装材料是以植物纤维、淀粉为主要原料经特殊工艺制备而成,因其原料可再生、制品可降解,成为国内外的研究热点。李刚等[3]用稻草纤维、淀粉制备了复合材料,研究了纤维长度、塑化剂含量等对材料缓冲性能的影响,得出使用氢氧化钠处理后的稻草纤维制成的复合材料具有更好的弯曲和拉伸性能。Liu等[4-6]研究了淀粉及植物纤维预处理工艺对热塑性淀粉生物质复合材料制品理化性能的影响,利用红外光谱分析了复合材料中纤维与淀粉之间的氢键结合,对比了几种植物纤维增强的热塑性淀粉复合材料的力学性能。综上所述,众多学者均使用不同纤维和淀粉研究了热塑性淀粉复合材料,但所用植物纤维主要是传统的稻草纤维和纸浆纤维,尚没有学者开展基于剑麻纤维增强的热塑性淀粉复合材料的研究,而剑麻纤维广泛分布于我国南方地区,具有良好的力学性能,是自然界最结实的植物纤维之一[7],因此将剑麻纤维应用到热塑性淀粉复合材料中,并对其制备工艺及综合性能开展研究具有重要意义。而且前期研究缺少对热塑性淀粉复合材料配伍成型工艺的优化,同时缺乏针对高温模压环境下热塑性淀粉复合材料热稳定性的研究。本研究以玉米淀粉为原料,先制得热塑性淀粉,再以剑麻纤维为骨架增强体制备了热塑性淀粉复合材料,通过正交试验进行了新配方的工艺优化,得到了新配方下的最佳工艺组合;利用差示扫描量热分析和热重分析,对热塑性淀粉及剑麻纤维复合材料的热稳定性进行了研究;通过SEM对比分析了不同制备条件下的剑麻纤维增强的淀粉基复合材料的微观组织结构及空间泡孔结构。

1 实 验

1.1 材料与仪器

玉米淀粉,试剂级,平均粒径 70 nm,河北淀粉糖有限公司;剑麻纤维,长度 5~15 mm,广西龙州强力麻业有限公司;NaOH 粉末,硬脂酸,发泡剂,甘油,乙二醇、聚乙烯醇(PVA)等。

TG/DTA CRY-1 WRT-1型热重分析仪,日本日立公司;DIAMOND DSC型差示扫描量热分析仪,日本日立公司; XLW(L)-PC 型智能电子拉力机,上海精宏实验设备有限公司;FEG250型扫描电子显微镜,德国布鲁克公司;双立柱单工位机械热压成型机(自制);海氏HM750和面机等。

1.2 实验方法

1.2.1 热塑性淀粉的制备 将HHS-2电子恒温水浴锅的温度设定为85 ℃,取玉米淀粉100 g,加入200 g蒸馏水混合,放入恒温水浴锅内;然后将质量比2∶1的甘油和乙二醇混合制备的塑化剂10 g放入淀粉与水的混合物中,用搅拌器搅拌25 min,得到热塑性淀粉。

1.2.2 剑麻纤维增强热塑性淀粉复合材料的制备 用6%的NaOH溶液将剑麻纤维浸泡4 h后,水洗3~4次,放入烘干机在85 ℃下烘干。将热塑性淀粉330 g与聚乙烯醇(PVA)以及碱化后的剑麻纤维放入和面机充分搅拌均匀,得到复合浆料;利用双立柱单工位机械热压成型机在高温高压下对复合浆料进行模压发泡5 min左右,制备剑麻纤维复合材料。

1.2.3 正交试验优化 设计了以纤维长度、纤维用量、模压成型温度、填料聚乙烯醇(PVA)用量为变量的四因素三水平L9(34)正交试验。各因素参数水平选定根据课题组前期的研究经验获取[3-6]。结合抗拉强度力学实验分析,得到4种因素下抗拉强度最佳的组合。

1.3 性能表征

1.3.1 差示扫描量热(DSC)分析 将1.2.1节制备的热塑性淀粉烘干并研磨成粉末,选取天然淀粉作为对比试样,进行差示扫描量热分析,取样量5~10 mg,升温速率控制在10 ℃/min,温度范围:0~400 ℃。

1.3.2 热重分析 将1.2.1节制备的热塑性淀粉及1.2.2节中制备的复合材料进行热重分析,升温速率控制在10 ℃/min,温度范围:0~500 ℃。

1.3.3 SEM分析 用扫描电子显微镜观察制备的热塑性淀粉复合材料的断裂面形态以研究复合材料泡孔的微观形貌特征。

2 结果与分析

2.1 正交试验设计及结果分析

正交试验设计及结果如表1所示,从表1数据可得, 8号试样A3B2C1D3的抗拉强度最大,为4.20 MPa。根据极差的大小判断各因素对抗拉强度影响的主次顺序为A>B>C>D,即纤维长度>纤维用量>模压成型温度>填料用量,最优组合为A3B2C2D1。

表1 正交试验设计及结果

将表1中的试验结果进行方差分析[8],结果见表2。从表2中各因素的F值可以看出,纤维长度、纤维用量以及模压成型温度对抗拉强度的影响极显著;纤维长度越长,复合材料的抗拉强度越好;在一定范围内,纤维用量的提高会使复合材料的抗拉强度增强,但纤维用量过高会影响淀粉与纤维的结合,复合材料的抗拉强度反而降低;模压成型温度对抗拉强度的影响,表现为随着温度升高先增大后减小,模压成型温度为200 ℃时,材料抗拉强度最好;填料PVA的用量对材料的抗拉强度产生的影响不显著,说明填料的添加对于改善复合材料制品的抗拉强度影响较小。以A3B2C2D1为组合条件,进行了3次重复实验,此时材料的抗拉强度为4.45 MPa,优于正交试验中8号试样的抗拉强度4.20 MPa,最终确定最佳的工艺条件为A3B2C2D1组合,即纤维长度15 mm,纤维用量35 g,模压成型温度200 ℃,填料PVA用量5 g。

表2 正交试验方差分析表

2.2 样品的热性能表征

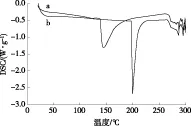

2.2.1 DSC分析 如图1所示为天然玉米淀粉和热塑性淀粉的DSC图谱。由天然玉米淀粉的DSC图可得,在20~139 ℃温度区间内,DSC曲线表现为向下倾斜的趋势,这是由于淀粉中的少部分葡萄糖基在此升温过程中开始脱水并发生了解聚反应而吸热导致的[9]。139~167 ℃温度区间是淀粉热裂解的主要阶段,天然玉米淀粉的熔点位于此吸收峰的顶部为145.2 ℃。

相比于天然淀粉,热塑性淀粉热裂解的主要阶段明显向右偏移,热塑性淀粉的熔点为199.8 ℃。天然淀粉颗粒具有半晶结构,其结晶度为20%~45%,淀粉的塑化反应,使淀粉结构中的糖链变短,结晶结构遭到了破坏,链段结晶结构的破坏使淀粉的熔融温度提升[10]。玉米淀粉经过增塑处理后,熔点由145.2 ℃上升到199.8 ℃,淀粉的玻璃化温度为60 ℃左右[10],塑化后淀粉熔点的提升,克服了天然玉米淀粉玻璃化转变温度与熔融温度接近的难题,使得淀粉具有更好的热加工性。淀粉与纤维羟基之间氢键的结合会使复合材料的力学性能提高[11],且多发生在淀粉熔融之前,热塑性淀粉熔融温度的提升使淀粉与纤维羟基之间氢键的结合有了更大的温度区间。

图1 天然玉米淀粉(a)和热塑性淀粉(b)的DSC图谱

2.2.2 热重分析 图2为天然玉米淀粉、热塑性淀粉和剑麻纤维复合材料的TG和DTG曲线。由图2(a)可知,天然玉米淀粉从300 ℃左右开始迅速热解,350 ℃左右热解速率趋于缓慢,最终在500 ℃左右实现完全热解。从天然玉米淀粉的DTG曲线可知,峰值温度为341.785 ℃,最大分解速率为-32.38%/℃,即天然玉米淀粉在341.785 ℃时热解最快。由图2(b)可知,热塑性淀粉初始分解温度和最大分解速率对应温度分别为290 ℃和338.549 ℃,相比于天然淀粉变化不明显,但均有降低的趋势,由此可知塑化过程一定程度上降低了淀粉的热稳定性。

图2 TG/DTG曲线

由图2(c)可知,剑麻纤维复合材料的DTG曲线在200~400 ℃之间有明显的变化过程,在(328.003 ℃,-14.056%/℃)处呈现特征峰值,表明在200 ℃左右复合材料开始迅速降解,在328 ℃时热解速率最快,在400 ℃以后热解趋于平缓。最初阶段TG曲线的下降是剑麻纤维复合材料吸收的少量水分蒸发引起的,之后为以半纤维素为主的聚合物的降解,接下来进入复合材料热解的主要阶段,此时纤维素和塑化淀粉的热降解为其失重的主要因素[9]。

由2.1节正交试验得到在200 ℃条件下制得的复合材料的抗拉强度最好,由2.2.1节可得热塑性淀粉的熔融温度为199.8 ℃,即当模压温度加热到200 ℃时,材料中部分淀粉发生熔融,起到了粘结剂的作用,从而增强了复合材料的抗拉强度。而模压温度过高,达到210 ℃时,又使材料的抗拉强度下降,这是因为剑麻纤维复合材料在200~400 ℃温度区间会发生热降解,当模压温度达到210 ℃时,部分材料发生了热降解过程,降低了材料的抗拉强度。

2.3 复合材料的形貌表征

为研究剑麻纤维复合材料的微观形貌,对最佳工艺和1号试验条件制备的复合材料进行了SEM分析,如图3所示。由图3(a)、(b)可得,最优条件下剑麻纤维增强的热塑性淀粉复合材料内部经过模压发泡形成了一个个“巢拱”结构,这些“巢拱”结构由纤维相互搭接而成。剑麻纤维表面覆盖有较为均匀的热塑性淀粉基质,说明通过前期淀粉塑化的预处理,植物纤维和热塑性淀粉之间的表面结合良好,热塑性淀粉基质起到了很好的粘结剂的作用。同时,对比了1号试样与最优组合条件下的SEM图像,即图3(b)、(d)可得,1号试样中淀粉基质与剑麻纤维过多黏着在一起,剑麻纤维被淀粉包裹,泡孔结构成长不完全,最佳工艺条件下的试样泡孔结构成长较为完全,具有较好的泡孔结构。剑麻纤维复合材料经模压发泡制得,泡孔结构对材料的性能至关重要,剑麻纤维复合材料气泡的生长机理,是下一步研究的重点。

图3 剑麻纤维复合材料SEM图

3 结 论

3.1 剑麻纤维增强热塑性淀粉复合材料的抗拉强度影响因素的主次顺序为:纤维长度>纤维用量>模压成型温度>填料用量;最佳工艺条件为:纤维长度15 mm,纤维用量35 g,模压成型温度200 ℃,填料用量5 g,此条件下,材料的抗拉强度为4.45 MPa。

3.2 DSC分析表明,热塑处理提高了淀粉的熔融温度,有利于淀粉与纤维素羟基间的氢键结合;TG/DTG分析表明,剑麻纤维复合材料的热降解过程主要发生在200~400 ℃温度区间。

3.3 SEM分析显示最佳工艺条件下制备的复合材料中热塑性淀粉基质在复合材料中起到了很好的粘结剂的作用,复合材料具有较好的泡孔结构。

[1]IMAM S H,CINELLI P,GORDON S H,et al.Characterization of biodegradable composite films prepared from blends of poly(vinyl alcohol),cornstarch,and lignocellulosic fiber[J].Journal of Polymers and the Environment,2005,13(1):47-55.

[2]CINELLI P,CHIELLINI E,LAWTON J W,et al.Properties of injection molded composites containing corn fiber and poly(vinyl alcohol)[J].Journal of Polymers Research,2006,13(2):107-113.

[3]李刚,李方义,管凯凯,等.生物质缓冲包装材料制备及性能实验研究[J].功能材料,2013,44(13):1969-1973.

[4]LIU Peng,LI Fang-yi,LI Jian-feng,et al.Effect of starch plasticizing fiber processing on the mechanical properties of biomass cushion packaging composites[J].Journal of Biobased Materials and Bioenergy,2014,8 (2): 214-220.

[5]LI Fang-yi,GUAN Kai-kai,LIU Peng,et al.Ingredient of biomass packaging material and compare study on cushion properties[J].International Journal of Polymer Science,2014,14(45):140-149.

[6]LIU Peng,LI Fang-yi,LI Jian-feng,et al.The micro-mechanism and mechanical properties of the thermoplastic starch compositess reinforced with plant fiber[J].Journal of Functional Materials,2015,46(9):2001-2005.

[7]冯昊,王丽娟.亚麻的加工利用技术[M].北京:科学出版社,2010.

[8]徐丽珊,张萍华.松针多糖的提取工艺优化[J].林产化学与工业,2009,29(4):73-76.

[9]LIAO Rui-jin,GONG Jing,SANG Fu-min,et al.Experimental study on the ageing of transformer oil-immersed paper using TGA and DSC[J].High Voltage Engineering,2010 36(3):572-577.

[10]邸明伟,高振华.生物质材料现代分析技术[M].北京: 化学工业出版社,2010.

[11]LIU Peng,LI Fang-yi,LI Jian-feng,et al.Thermoplastic starch matrix plasticized by single/compound plasticizer in starch-based composites[J].Journal of Functional Materials,2014,14(45):14140-14149.

Preparation and Properties of Thermopalstic StarchComposites Reinforced with Sisal Fiber

ZHANG Chuan-wei1, LI Fang-yi1, LIU Peng1, WANG Cheng-zhao1, LI Jian-feng1, GUO An-fu2

(1.School of Mechanical Engineering & Key Laboratory of High Efficiency and Clean Mechanical Manufacture(Ministry ofEducation),Shandong University, Jinan 250061,China; 2.College of Mechanical & Automobile Engineering,Liaocheng University, Liaocheng 252000, China)

In order to further research composition process and the thermal stability of thermoplastic starch composites reinforced with plant fiber, the composites were prepared by reinforcing the thermoplastic starch obtained from corn starch with sisal fiber as skeleton reinforcing agent. The orthogonal test was designed to optimize the preparation process. DSC, TG/DTG and SEM were used to analyze the thermal stability and the structure of the composites. The results showed that the order of the influences of various factors on the tensile strength of the material was fiber length>fiber content>molding temperature>filler content. And the tensile strength of the material was 4.45 MPa, when the fiber length was 15 mm, the fiber content was 35 g, the molding temperature was 200 ℃ and the filler content was 5 g.The thermal stabilities of thermoplastic starch and sisal fiber composite were analyzed. The results showed that the thermoplastic treatment could increase the melting temperature of starch, benefit for the hydrogen-bonding between starch and the hydroxy of cellulose, and decrease the thermal stability of starch. The thermal degradation process of sisal fiber composites mainly occured in the temperature range 200-400 ℃. SEM images showed that the composites possessed great foam structure under the optimistic process conditions.

sisal fiber; thermoplastic starch composites; thermal stability; micro-morphology

10.3969/j.issn.1673-5854.2015.06.001

2015- 06- 30

国家自然科学基金资助项目(51275278);山东大学大学生科技创新基金(201510422042)

张传伟(1990—),男,山东济宁人,硕士,主要从事生物质复合材料的研究工作

*通讯作者:李方义,教授,博士生导师,主要从事生物质缓冲包装制品的研究;E-mail:lifangyi2006@qq.com。

TQ35;TB34

A

1673-5854(2015)06- 0001- 05