PPI网络在生产线控制系统中的应用

2015-02-22曹胜敏张铜钢

曹胜敏,张铜钢

(唐山学院 智能与信息工程学院,河北 唐山 063020)

PPI网络在生产线控制系统中的应用

曹胜敏,张铜钢

(唐山学院 智能与信息工程学院,河北 唐山 063020)

针对四站三工序生产线研制的自动控制系统,采用四台S7-200PLC构成PPI网络,应用NETR与NETW指令设计主站PLC的通信控制程序和各从站的控制程序。通过在实验室进行无负载模拟试验,证明该系统通信数据准确,功能稳定、可靠。

PLC控制;PPI网络;生产线控制系统

从传统的集中式控制转向多级分布式控制,是自动控制系统的发展方向。多级分布式控制系统中,各控制环节之间的信息传输是关键问题[1]。基于PPI通信协议,由多个PLC组成的PPI网络能够实现PLC之间简便、快捷的大量的信息传输。因此在工业控制中,特别在各种自动化生产线中由PLC构成的控制网络得到了广泛应用。本研究以小型单片轧制板带钢车间为背景,基于PPI网络设计了一套生产线自动控制系统。

1 系统概述及控制要求

1.1 系统概述

某小型单片轧制板带钢车间采用四辊式冷轧机不可逆轧制方式,原料厚度1.8~3.0 mm,成品厚度0.2~1.5 mm。车间工作流程是:先由输送设备将钢板逐一输送到预定位置,喂入轧机进行轧压、码垛,全垛钢板轧制完一道次后,再搬运到轧机前进行下一道次的轧制,直到轧制成规定的成品尺寸为止。整个生产线由相互独立且有机联系的各工作站组成,分别是:照明站、传送站、轧压站、搬运站。照明站负责系统照明,传送站负责钢板输送,轧压站进行轧压、码垛,搬运站将码好的钢板搬运到指定地点。四个工作站的操作均由PLC控制,四站之间用PPI通信实现PLC的网络控制,形成自动控制生产线。采用的控制方式有两种:各站独立控制、联网控制。

1.2 控制要求

要求一:本系统为四站三工序生产线控制系统,要求当照明站工作就绪,即各部分照明开启后开始第一道工序——钢板输送;当第一块钢板输送到位后,启动第二道工序——钢板轧压、码垛;码垛完成后,启动第三道工序——搬运。在第三道工序完成后,进入下一次循环。

要求二:系统进入第二道工序运行后,如果无故障报警,则第一道工序在设定时间后继续进行下一轮工作,其余工作站亦然,以节省时间。

1.3 控制设备选择

系统硬件由PLC、网络连接器、光电传感器、变频器等控制设备构成。①PLC型号采用西门子S7-200CPU224AC/DC/RLY,数量四台,分别用于四个工作站,其中一个为主站,另外三个为从站,每台PLC均通过PORT0口互相进行PPI通信。②网络连接器采用带编程口的Profibus-DP接头及与之相连的Profibus电缆把CPU的信号传到编程口。通过网络电缆和编程口,将四台PLC连接成PPI网络。③光电传感器选择QS系列直接反射式QS18VN6D型,用于检测钢板的存在与否以及计数,其检测距离为450 mm,供电电压为10~30 VDC,输出形式为NPN。④变频器的型号为三菱FR-E540-5.5K-CHT,额定容量为9.1 kW,用于钢板传送工序的传送带速度控制。

2 软件设计

2.1 变频器参数设置

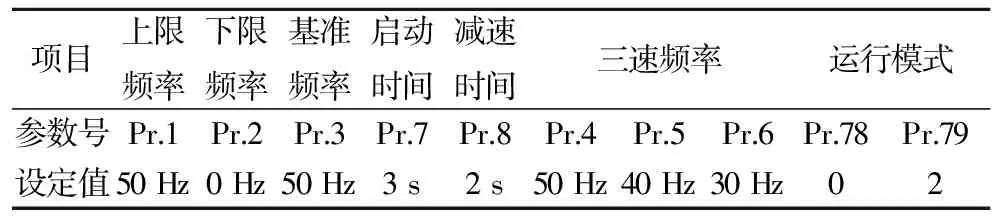

变频器的运行模式设置为外部控制模式,传送带启动后,根据实际需要可使传送带运行速度在高、中、低三个速度档变化。变频器参数设置如表1所示[2]。高、中、低三速的接线端为RH,RM,RL。

表1 变频器参数设置

2.2 PPI网络通信数据表设置

四台PLC按照PPI主/从协议构成PPI网络,其中,第一台为主站,站地址为2;第二、三、四台为从站,站地址分别为3,4,5,主站依靠地址识别每个从站,确定从相应的数据表中读写数据。使用NETR与NETW指令实现四台PLC的网络通信,主站2与从站3,4,5之间的网络通信数据表如表2所示[3]。

表2 PPI网络通信数据表

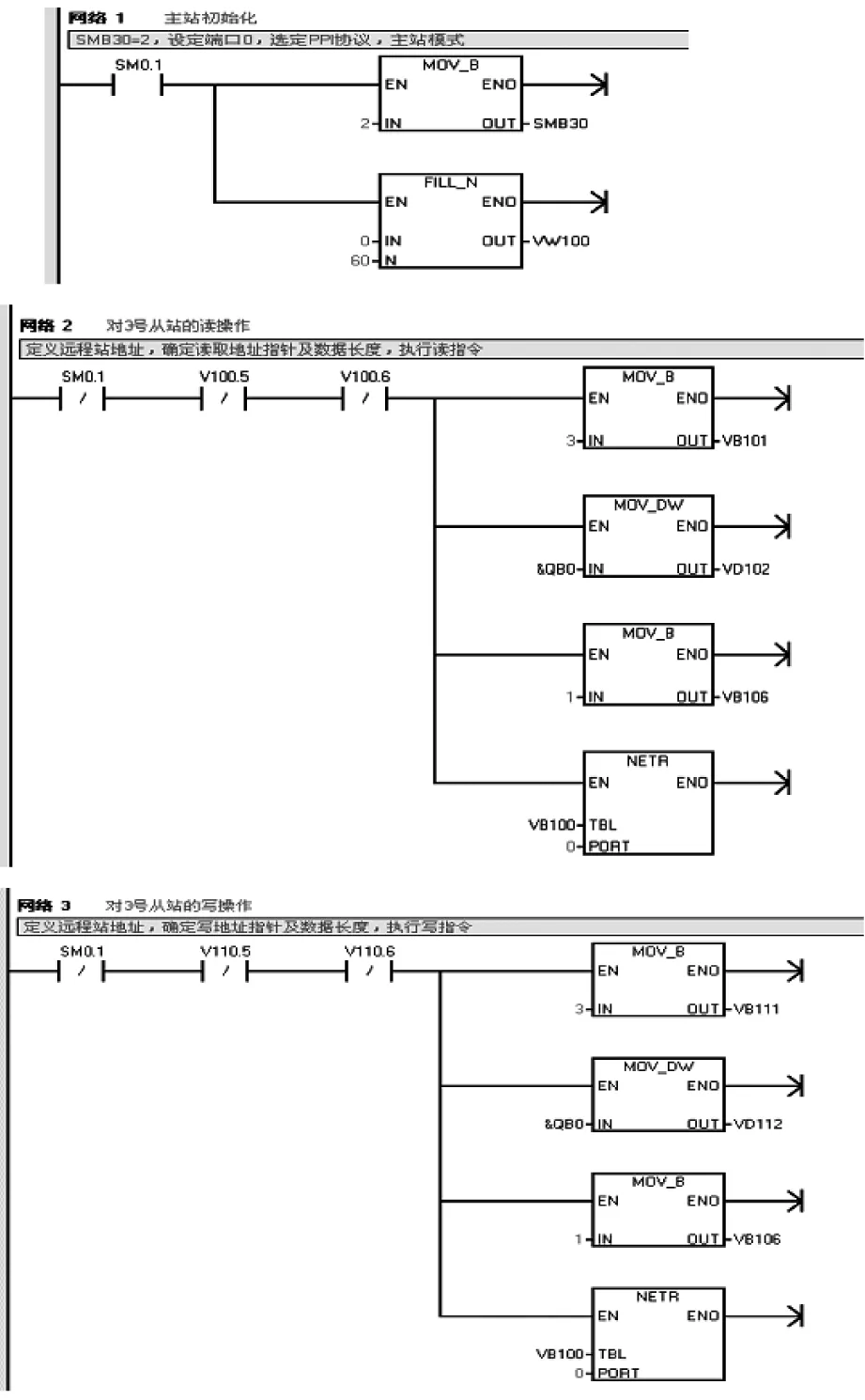

2.3 主站PLC通信程序设计

主站PLC程序包括两部分,其一是本站的输出控制,即生产线的照明控制;其二是与各从站的通信程序。通信模式由特殊存储器字节SMB30(对应PORT0)和SMB130(对应PORT1)来设定。若将PLC的通信口设定为PPI主站模式,只要将SMB30(SMB130)的低两位设定为2#10,该PLC即可使用NETR与NETW指令对PPI网络中各从站PLC进行读写控制。

在NETR与NETW指令应用时,需通过PORT端指定的通信口,根据TBL端指定的表中的定义,从远程设备读取数据到主站,或将相应的数据写入远程设备中。主站PLC的通信程序包括:①主站PLC的通信端口、通信协议及工作模式的确定;②初始化通信数据交换表;③与3号从站的读写操作控制程序;④与4号从站的读写操作控制程序;⑤与5号从站的读写操作控制程序。主站PLC的初始化程序及对3号从站的读写操作控制程序如图1所示。主站PLC对4,5号从站的读写操作控制程序与此类似,只是数据表不同。

图1 主站初始化及对3号从站的读写操作控制程序

3 系统模拟

在实验室对该控制系统进行无负载模拟试验。首先,将四台PLC用网络连接器及网络电缆连接起来,如图2所示,并设置通信频率。其次,通过STEP7-Micro/WIN编程软件,在“系统块”中分别将四台PLC的站地址设置为2,3,4,5,并将设置分别下载到各PLC中。然后,将通信程序下载到2号主站PLC中,将各操作程序下载到相应的从站PLC中,并将四台PLC的工作方式开关置于RUN位置,输入部分用手动开关模拟各输入信号,输出部分直接观察PLC输出指示灯。将程序执行效果与实际控制要求对比,结果显示符合控制要求。

图2 四站三工序生产线PPI网络控制模拟试验

4 结论

基于PPI网络设计的四站三工序生产线自动控制系统,经过实验室试验,证明该系统通信数据准确,功能稳定、可靠。而且系统成本低,维护方便,软件有较好的可移植性,有较高的实用价值,不仅可应用于小型单片轧制板带钢车间的自动生产线,也适用于车辆检修、货物分类等生产线的自动化控制和管理。

[1] 李全利.PLC运动控制技术应用设计与实践[M].北京:机械工业出版社,2010:62-73.

[2] 三菱变频调速器ER-E500使用手册[S].上海:三菱电机自动化(上海)有限公司:54-55.

[3] 徐国林.PLC应用技术[M].北京:机械工业出版社,2008:161-177.

(责任编校:李秀荣)

Application of the PPI Network in the Control System of Production Lines

CAO Sheng-min, ZHANG Tong-gang

(School of Intelligence and Information Engineering, Tangshan College, Tangshan 063020,China)

The authors of this paper have developed an automatic control system for the production line with four stations and three processes,which has a PPI network consisting of four S7-200PLCs,in which NETR and NETW instructions are used to design the communication control program of the master PLC and slave stations. Laboratory simulation testing with no load demonstrates that the communication data of the system is accurate,and that the performance it is stable and reliable.

PLC control; PPI network; production line control system

TP273

A

1672-349X(2015)06-0022-02

10.16160/j.cnki.tsxyxb.2015.06.009