船体弯梁冲压成型模拟仿真分析

2015-02-22吴仲华

吴仲华

(中石化胜利石油工程公司钻井工艺研究院,山东东营257017)

船体弯梁冲压成型模拟仿真分析

吴仲华

(中石化胜利石油工程公司钻井工艺研究院,山东东营257017)

摘要:某船用弯梁在冲压拉伸过程中,经常会出现结构裂纹,使弯梁结构疲劳寿命受到较大的影响。为此,本文基于Hypermesh软件建立某船用弯梁结构冲压有限元模型,根据弹塑性材料模型对弯梁结构冲压过程进行仿真计算,计算过程收敛。研究表明:在拉伸过程中,梁两端面处应变幅值最大,拉伸过程中弯梁首先在该处产生初始裂纹。其次是各圆角处,应变在整个梁长度圆角上均有较多分布。因此,在结构设计时,应当首先考虑在不显著削弱弯梁支撑刚度的前提下,减少弯梁拉伸高度,这对减小弯梁两端面应变幅值具有较大的改进作用。其次,应当尽量增大弯梁圆角值,圆角越小,板料受到的摩擦力越大,材料滑动特性越差,增大弯梁圆角,能够使板料在拉伸过程中具有较好的滑动特性,这对于改善材料受力均匀性具有较大的作用。

关键词:弯梁;冲压;有限元;疲劳

Hull bending stamping forming simulation analysis

WU Zhong-hua

(Drilling Technology Research Institute,Sinopec Oilfield Service Shengli Corporation,Dongying 257017,China)

Abstract:The curved beam often occur crack during the stamping process,this will greatly influence the fatigue life of the structure.Therefore,in this paper,we established the stamping finite element model of beam structure based on the Hypermesh software.According to the elastic-plastic material model,we calculated the stamping process of the curved beam structure,and the calculation converged finally.Studies show that: in the drawing process,both ends of the beam have the maximum strain amplitude and will reduce a initial crack there.Second is the fillet,the whole beam length have the strain distribution.Therefore,in the design of structure,we should reduce the bending height of the beam with the consideration of not significantly weaken the beam stiffness,and this will greatly improve the plane strain of the beam.Secondly,should try to reduce the bending beam radius,the smaller radius is,the greater friction will be,and the sliding characteristics will be worse.Increases the bending beam radius will make the sheet has good sliding properties during the stretching process,which can improve the material stress uniformity.

Key words:curved beam; stamping; finite element method;fatigue

0 引言

冲压工艺作为一种高效的结构加工方法,受到了广泛的关注。很多学者致力于冲压工艺涉及的各类问题研究。包括结构参数(板料厚度、结构圆角、胚料大小,材料参数)对冲压回弹现象的影响、模具钢性能、冲压数值计算研究等。其中,冲压数值计算是一个新兴领域,由于材料冲压加工不同于机械加工方法,加工出的零部件总会存在着一定的形状误差、尺寸误差、方位误差,或者是各类误差的综合。为了减少这类误差对零件装配或者使用的影响,往往是首先根据零件设计其模具结构,并进行首件试冲。获得零件样品后,对该样品进行测量,获得其相对误差。然后根据该相对误差对模具修改,并重复上述反复试验过程,直到加工出的零件结构满足误差要求为止。

冲压仿真的计算正是为了克服反复试模缺陷而产生的一种数值研究方法,该方法能够在模具制造前,对其冲压特性进行计算研究,预测实际冲压过程中会存在的各种缺陷或者其他不良运动因素。这种方法能够大大地改善设计过程的并行性,显著加快模具设计过程,减少试模次数的同时也能节约大量时间,这对于产品的快速响应市场相当重要[1]。

关于冲压仿真计算,国内外开展了大量的计算,谢晖等[2]将Hill失稳理论以及Swift分散性理论应用于板料的拉伸断裂问题,并建立板料拉伸断裂数值模型,对拉伸裂纹分布进行预测。目前,该方法已经很好地应用于汽车翼子板冲压领域。大量的计算表明,该方法能够很好地预测结构裂纹位置,能够大大减少模具试验次数,不仅节约模具制造成本,而且加工出来的零件性能较好,对冲压拉伸裂纹的预测具有重要的作用。丁档等[3]基于国产有限元分析软件Kmas对车辆地板冲压工艺性进行数值计算,并提出了一种工艺方案,用于快速优化冲压工艺参数。相关计算表明,该方法具有计算时间短,计算可靠等特点,能够为机构工程师快速确定工艺参数,对汽车快速开发具有重要的作用。黄跃东等[4]基于Dynaform软件,对某汽车部件进行有限元计算,主要针对其中材料摩擦系数、上模与下模间隙、材料厚度、材料种类对零件冲压成型特性的影响。研究表明:当凹模与板料之间的间隙较大时,加工出来的零件形状误差较大,并且回弹量为主要因素。当减少凸模与板料之间的摩擦系数时,板料变形的均匀性会有所改善,最终采用有限元法确定了最佳的工艺路线。郭玉琴等[5]以Dynaform冲压仿真分析软件对冲压工艺参数进行研究,考察了冲压分析软件存在的缺陷,并指出目前各有限元软件存在的问题,如:板料与模具之间相互接触采用的接粗摩擦本构模型具有较大的完善空间;随着新型材料的不断出现,各种材料数学模型需要不断更新;多步冲压过程的仿真计算精度有待改善。这些问题对于自动有限元分析具有重要作用。金少波等[6]对热冲压过程进行探索研究,以PAM-STAMP软件为工具对某车辆地板梁热冲压特性进行计算研究,并且考虑了不同压边力对工件冲压成形质量的影响。研究表明,增大压边力能够在一定程度上改善工件成形质量减少形状误差,但是随着压边力的不断增加,会使得材料在模具中的滑动特性变差,导致结构受力不均匀,最终使材料存在较大的形状误差。

上述分析表明:采用数值计算方法能够有效地堆冲压过程中各种力学现象进行计算,使得模具设计人员能够在模具设计初期便能对其冲压性能有大致的了解,并且了解材料成形过程中潜在的缺陷。因此采用有限元法处理结构冲压工艺研究具有较大的可行性。船舶弯梁结构由于拉伸高度大,并且形状弯曲,板料在拉伸过程中十分容易出现拉伸断裂问题。为了对其进行工艺改进,减少梁拉伸断裂现象,本文以Hypermesh软件为基础,建立弯梁冲压有限元模型,对其拉伸断裂问题进行研究。

1 有限元模型建立

几何结构是有限元分析的基础,有限元模型建立步骤为如下:

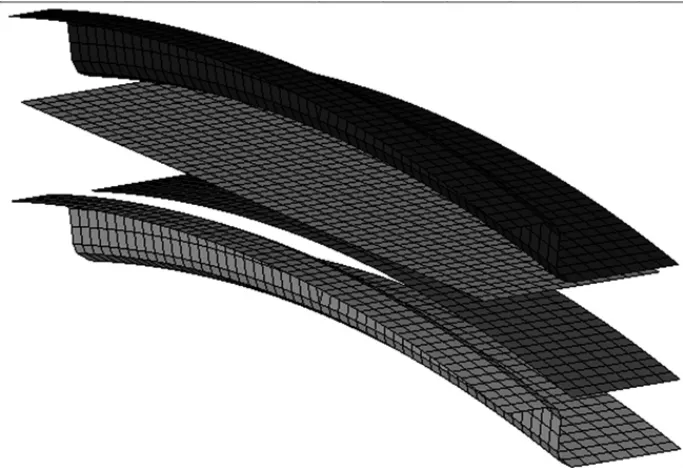

1)首先采用三维CAD软件Solidworks建立梁几何模型。板料采用一矩形平面代替,上模与下模分别通过梁模型曲面偏置得到。偏置的距离为板料厚度的二分之一,如图1所示。

图1 模具几何结构Fig.1 Geometry of the die structure

图2 冲压有限元模型Fig.2 Finite element model

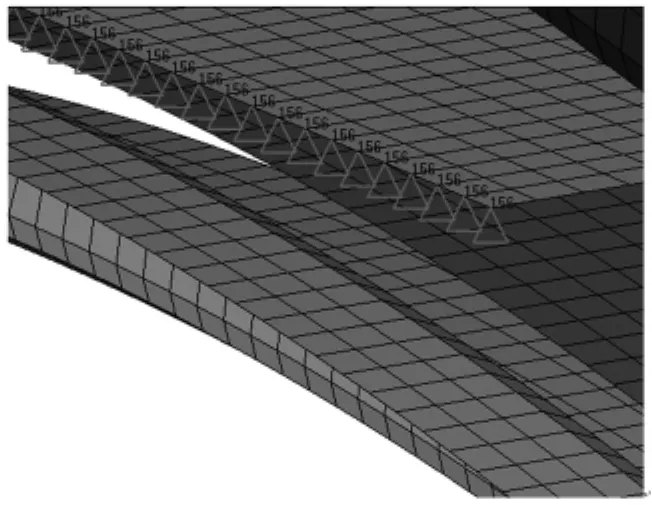

冲压计算过程中,由于板料结构的滑动,需要调用节点搜索子程序不断地更新有限元模型,该过程会使计算时间大大加长。为了缩短计算时间,本文建立冲压结构的半个部分有限元模型,这样能够使有限元模型节点数大为减少,从而节约计算成本。对称有限元模型边界条件如图3所示,主要为板料结构的边界处理。在对称面上的板料节点在对称面法向无节点位移,也没有在对称面内的转动自由度,则约束x方向自由度,和yz面内的转动自由度。分别采用编号1、5、6代替。

图3 板料边界条件处理Fig.3 Boundary conditions of sheet metal

2 计算结果及讨论

对于线性材料而言,结构在特定的外载荷下,将产生特定的位移,并将外载荷大小定义为结构刚度或者弹性模量。线弹性材料在冲压过程中发生较为明显的非线性变形特征,即其应力与应变在线弹性范围内时仍然为线弹性关系,当超出该线弹性范围时呈非线性关系。板料在拉伸过程中出现的非线性行为如图4所示,应力与应变在线弹性范围内的关系遵守胡克定律,当出现弹塑性行为时,根据后面试验曲线进行插值计算。

将上述建立的有限元模型导出为RAD格式,并递交RADIOSS求解器进行计算。经过19次迭代计算后,结果收敛,板料冲压过程计算如图5所示。在冲压过程中,板料两端首先与上模接触(第2 步),然后往下一起运动,当冲压进行到第5步时,板料与下模接触,开发发生整体变形。当板料变形到与下模较为贴合时,压板与下模将板料边缘夹持(第6步)。上模继续向下冲压板料,板料开始逐渐被拉伸(第7-第11步),直至上模冲压完成。弯梁冲压过程位移云图表明,本文有限元计算过程收敛,结果可信。

图4 材料蠕变特性Fig.4 The creep properties of materials

图5 冲压过程计算Fig.5 Stamping process calculation

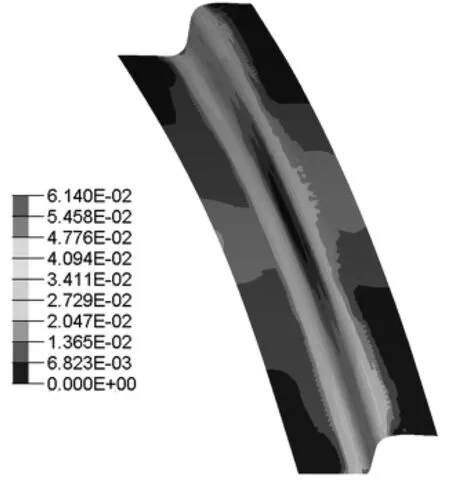

零件冲压质量在很大程度上取决于零件冲压过后的残余应变上,图6为零件冲压完成后板料的应变分布,其中浅色部分为应变较大的部位,黑色部位为没有发生应变的部位,中间为过渡区域。弯梁冲压完成后,在梁两端面处应变较大。主要是因为弯梁拉伸过程中,内侧面首先与凹模接触,随后边缘材料开始拉伸,由于弯梁弧度的存在,外侧材料除了在高度方向被拉伸,也会在弯梁圆周方向被拉伸,最终导致两端面应力较大。若不加以控制,该弯梁结构在拉伸过程中很容易出现结构断裂现象,或者拉伸出来的零件自身残余应力过大,在使用过程中会显著降低其疲劳寿命。

为了减小梁结构应变值,一方面可以减小其拉伸高度,虽然这样会使得结构支撑刚度有所下降,但是相比结构的疲劳寿命,减少拉伸高度是非常有必要的。另一方面,增大弯梁圆角能够使圆角处地应变幅值明显减小。图6表明,弯梁在冲压过程中圆角处应变峰值较大,圆角越小,板料受到的摩擦力越大,材料滑动特性越差,增大弯梁圆角,能够使板料在拉伸过程中具有较好的滑动特性,这对于改善材料受力均匀性具有较大的作用。

图6 结构应变分布Fig.6 Structure strain distribution

3 结语

1)基于Hypermesh软件建立了某船用弯梁结构冲压有限元模型,根据弹塑性材料模型对弯梁结构冲压过程进行仿真计算,计算过程收敛。

2)弯梁拉伸过程中的断裂现象与其应变分布具有很大关系。梁两端面处应变幅值最大,拉伸过程中弯梁首先在该处产生初始裂纹。其次是各圆角处,应变在整个梁长度圆角上均有较多分布。因此,在结构设计时,应当首先考虑在不显著削弱弯梁支撑刚度的前提下,减少弯梁拉伸高度。这对减小弯梁两端面应变幅值具有较大的改进作用。其次,应当尽量减小弯梁圆角值,圆角越小,板料受到的摩擦力越大,材料滑动特性越差,增大弯梁圆角,能够使板料在拉伸过程中具有较好的滑动特性,这对于改善材料受力均匀性具有较大的作用。

参考文献:

[1]金建海,周炜,李锋,等.中国船舶科学研究中心在船舶CAE领域的应用与开发实践[J].舰船科学技术,2009,31(3) :11-14.JIN Jian-hai,ZHOU Wei,LI Feng,et al.The application and development of china ship scientific research center in CAE [J].Ship Science and Technology,2009,31(3) :11-14.

[2]谢晖,罗红专,钟志华,等.板料冲压成型CAE中拉裂的预测研究及应用[J].湖南大学学报(自然科学版),2005,32(2) :17-20.XIE Hui,LUO Hong-zhuan,ZHONG Zhi-hua,et al.Prediction and application of fractures in CAE of sheet forming[J].Journal of Hunan University (Natural Sciences),2005,32(2) :17-20.

[3]丁档,胡平,曹颖,等.KMAS冲压分析CAE软件在车身件设计及工艺预分析中的应用[J].吉林大学学报(工学版),2005,35(2) :148-152,162.DING Yi,HU Ping,CAO Ying,et al.Application of CAE software KMAS for sheet metal forming in auto-body component design and pre-analysis of its formability[J].Journal of Jilin University (Engineering and Technology Edition),2005,35(2) :148-152,162.

[4]黄跃东,邱晓刚.汽车顶盖冲压成型的CAE模拟研究[J].汽车技术,2011(6) :54-58.HUANG Yue-dong,QIU Xiao-gang.Study on CAE simulation of auto roof panel stamping forming process[J].Automobile Technology,2011(6) :54-58.

[5]郭玉琴,徐勇.基于CAE技术的复杂覆盖件冲压仿真结果的稳定性研究与评价[J].机床与液压,2010,38(3) : 104-106,140.GUO Yu-qin,XU Yong.Research and evaluation of stamping simulation results' stability for complex cover panels based on CAE technique[J].Machine Tool&Hydraulics,2010,38(3) :104-106,140.

[6]金少波,毛昌吉.热冲压过程中压边力对工件成形质量的影响行为CAE分析[J].锻压装备与制造技术,2014,49(6) :58-59.JIN Shao-bo,MAO Chang-ji.The CAE analysis of effect of blank-holder force on workpiece quality during hot stamping process[J].China Metalforming Equipment&Manufacturing Technology,2014,49(6) :58-59.

作者简介:吴仲华(1972-),男,博士,高级工程师,主要研究方向为石油钻完井井下工具及装备。

收稿日期:2014-12-21;修回日期: 2015-03-07

文章编号:1672-7649(2015) 07-0184-04doi:10.3404/j.issn.1672-7649.2015.07.043

中图分类号:U664.21

文献标识码:A