深井离心泵新型空间导叶设计及优化

2015-02-21袁丹青韩泳涛陆伟刚

袁丹青,石 荣,韩泳涛,陆伟刚

(1.江苏大学能源与动力工程学院,江苏镇江 212013;2.江苏大学国家水泵及系统工程技术中心,江苏镇江 212013)

深井离心泵是提取地下水的主要设备,在农村、矿山、铁路和油田等领域应用广泛[1-2].空间导叶又叫导流壳,主要特点是轴向长径向短,主要用于井泵、导叶式离心泵和混流泵[3],其作用是将从叶轮中流出的液体输送到下一级叶轮,并将动能转化为压能,同时消除速度的圆周分量[4].导叶设计的好坏对离心泵性能有很大影响,有专家指出导叶的水力损失约占泵水力总损失的40% ~50%[5].因此,在注重叶轮设计的同时,不能轻视对导叶的设计.文献[6]提出一种拉杆结构的SJB型深井泵,采用进口边扭曲的反导叶,减小了导叶进口损失,并缩短了泵体轴向距离.文献[7-8]为开发一种紧凑式多级泵,提出了一种圆周弯扭式导叶设计方法,并通过样机试验证明了设计方法的正确性.文献[9]介绍了多级离心泵4种常用导叶的设计方法和软件系统,该软件已成功应用于深井泵导叶开发.文献[10]在精铸不锈钢工艺的基础上,开发了150QJS20型多级深井泵,采用导叶壳体向外翻边的圆周弯扭式径向导叶,降低了导叶铸造难度,提高了泵运行的可靠性.文献[11]运用正交试验和Fluent软件结合的方法,利用极差分析研究了影响井用潜水泵导叶性能的主要因素和次要因素.

为进一步提高导叶性能,文中针对100QJ16型深井离心泵,采用正交试验结合数值模拟的方法,对新型空间导叶进行优化设计,探究该导叶主要几何参数对整泵特性的影响规律,并提出性能较优的新型空间导叶设计方案.

1 导叶结构形式

常见的导叶形式有径向导叶、流道式导叶、圆柱导叶和空间导叶.传统的径向导叶由正导叶、环形空间、反导叶组成,效率相对较低,主要用于节段式多级泵.空间导叶的正反导叶合为一体,主要用于井泵和导叶式混流泵,但空间导叶叶片扭曲度大,制造难度相对较大.

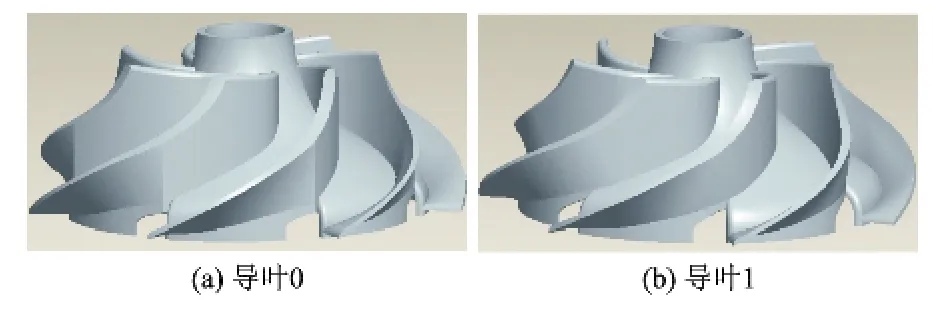

文中结合空间导叶和进口扭曲导叶的特点,提出一种新型空间结构,与传统空间导叶不同的是,传统空间导叶叶片是一个完整的空间叶片,而该导叶叶片是由扭曲部分和圆柱叶片部分光滑链接而成,并对导叶内盖板采用向内翻边的形式,使该导叶在铸塑生产中可以轴向上下拔模.新型空间导叶结构如图1所示.

图1 新型空间导叶结构图

2 导叶设计方法

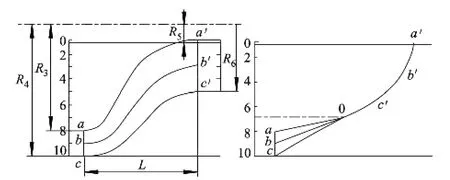

叶片采用扭曲三角形法绘图,该方法在离心泵扭曲叶轮的设计中应用广泛.文中借鉴进口扭曲导叶的设计方法,外盖板流线aa'、中间流线bb'和内盖板流线cc'3 条流线构造导叶叶片曲面,a,a',b,b',c,c'分别在不同的圆周上.首先确定好导叶的叶片进口安放角β3、出口安放角为β4、叶片包角φ、轴向距离L、进口扭曲叶片包角φA等参数,为了满足新型导叶铸塑轴向上下拔模工艺要求,进口扭曲叶片包角要满足φA<360°/Z(Z为叶片数).按扭曲三角形法绘制导叶叶片型线,如图2所示.

图2 导叶轴面图叶片型线图

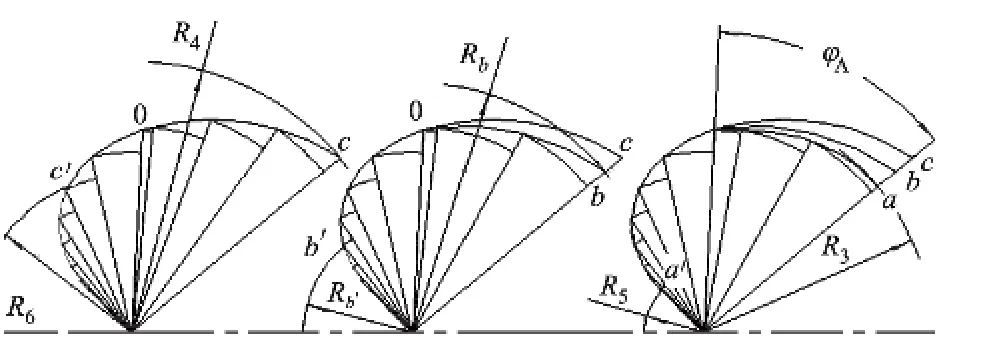

图中R3为内流线最大半径、R4为外流线最大半径、R5为叶片出口边内流线半径、R6为叶片出口边外流线半径.然后用扭曲三角形法绘制导叶叶片展开图和导叶平面图,如图3,4所示.

图3 导叶叶片展开图

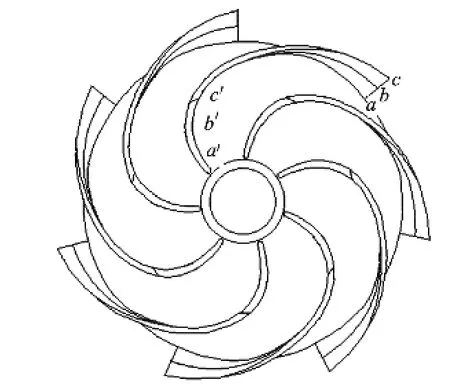

图4 导叶平面图

图3中Rb为导叶顶端叶片宽度,Rb'为导叶出口宽度.根据导叶叶片展开图可得到外缘型线、中间流线和内缘型线的径向坐标和角度,再根据轴面图上导叶三条流线轴向坐标,可以用三维制图软件绘制导叶曲面,再根据轴面图和深井泵特殊的结构要求设计出导叶内外盖板,完成导叶的设计.

3 设计实例

3.1 基本参数

为了进一步研究该导叶的设计方法,选取100QJ16型深井离心泵为研究对象,进行新型空间导叶的设计,该深井泵具体参数值:流量Q为16 m3·h-1、单级扬程H为4 m、转速n为2 850 r·min-1、比转速ns为245、最大级数为24.

根据叶轮参数和深井泵特殊的结构设计要求,并参照已有空间导叶,取新型空间导叶设计参数为D3=68 mm,D4=82.5 mm,D6=48 mm,D5=18 mm,L=30 mm,β3=26°,β4=90°,φ =95°,φA=48°及Z=7个.

为了找到该导叶的设计规律,取得最优的模型,对模型结构参数反复修改,运用CFD软件对多组模型通过数值计算进行了对比分析.最初设计分为2个方向,如图5所示,导叶0中叶片曲面的扭曲部分与圆柱部分的链接部分未进行过度处理;导叶1的叶片曲面是一个整体,由圆柱叶片部分和扭曲叶片部分光滑链接而成.

图5 第一阶段的导叶模型

3.2 数值模拟及优化

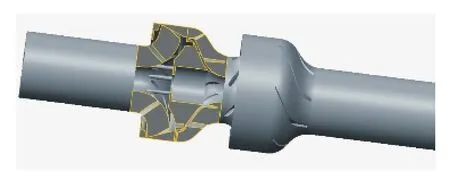

考虑到井泵级数较多,如果按照实际的级数进行模拟,会因网格数目过大而增加计算时长,文中选取两级泵为计算模型[12].平衡孔的泄漏和口环降压等会对泵的性能带来一定的影响,因此文中对模型泵进行全流场模拟.在Pro/E中分别对进口区域、叶轮、泵腔、导叶和出口区域进行三维建模,为了使进水口和出水口流动状态相对稳定,对进口和出口水体进行了适当延长,其装配图如图6所示.

随后将计算模型导入ICEM CFD中,采用非结构化四面体网格进行网格划分,对固体壁面处网格进行加密处理,总体网格质量在0.3以上.为了降低网格数对计算结果的影响,文中进行了网格数无关性验证,选取280万网,随后导入CFD软件进行数值模拟.

图6 计算模型

以深井离心泵内流道为计算区域,整个计算区域分为旋转部分和静止部分,叶轮区域是旋转部分,其他区域为静止部分,旋转区域和静止区域通过域交界面联接,两域界面上信息传输是通过动静部件的运动特性来实现的.对近壁面的湍流流动按标准壁面函数法处理[13].设定整个流道为三维不可压缩稳态黏性湍流流场,建立相对坐标系下时均连续方程、动量方程.进口断面给定进口流速,出口断面取压力出口边界条件,固壁面无滑移,应用SIMPLEC算法,采用标准κ-ε模型,设定收敛精度为10-5,得到在额定工况下,导叶0的单级扬程和效率值为4.16 m和64.61%,导叶1的扬程和效率值为4.24 m和66.08%.导叶1的效率和扬程均高于导叶0,说明导叶1较符合水力流动,水力性能较优;另一方面光滑链接的导叶1也更符合制造工艺.因此确定新型空间导叶后续的设计模板均以导叶1为基准,圆柱部分和空间扭曲部分光滑链接,仅在结构参数上进行调整.

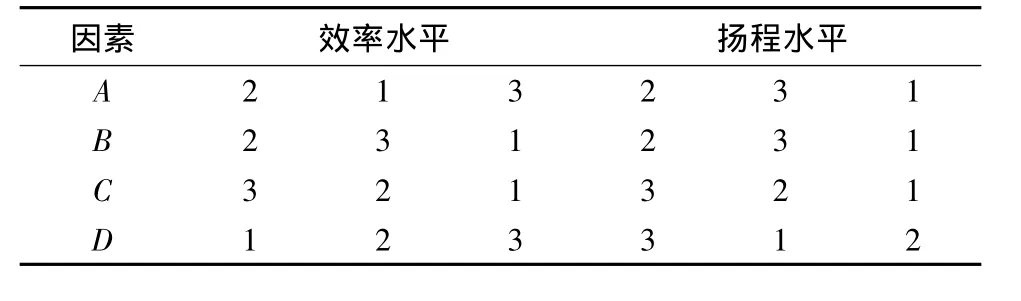

为进一步提高导叶性能指标,选取叶片进口安放角β3、叶片包角φ、叶片出口安放角β4和进口扭曲叶片包角φA这4个因素,分别为A,B,C,D,每个因素取3个水平,设计出9个导叶模型,分别与同一叶轮装配进行数值模拟,其中选择因素的水平如表1所示.

表1 因素水平表 (°)

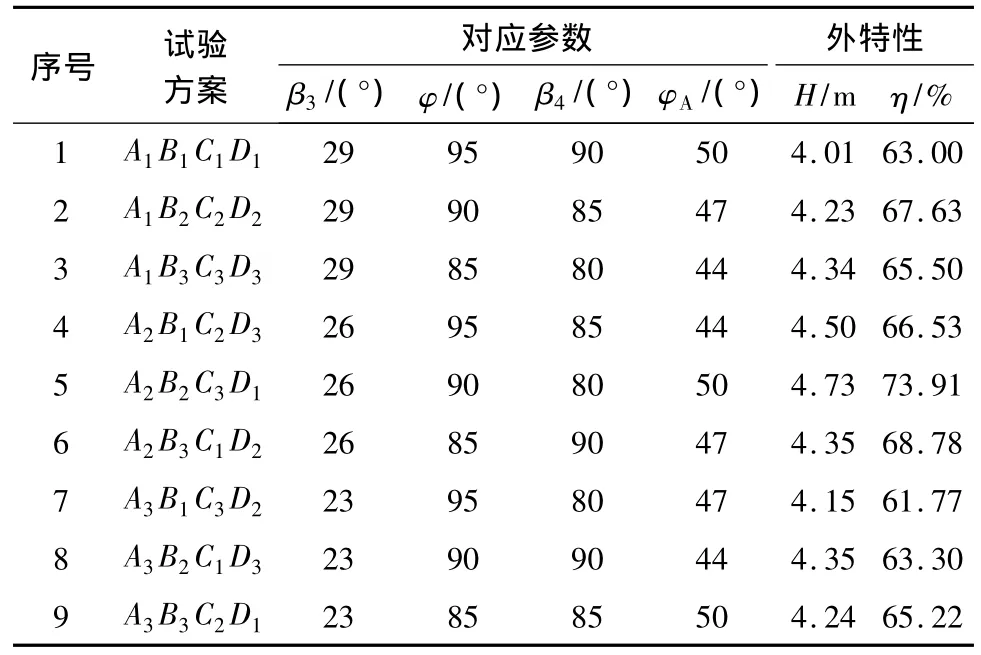

按照L9(34)正交表[14],确定9组试验方案,分别在CFX软件中进行数值模拟,得到9组正交试验方案的数值模拟结果,如表2所示.

表2 试验方案及外特性模拟结果

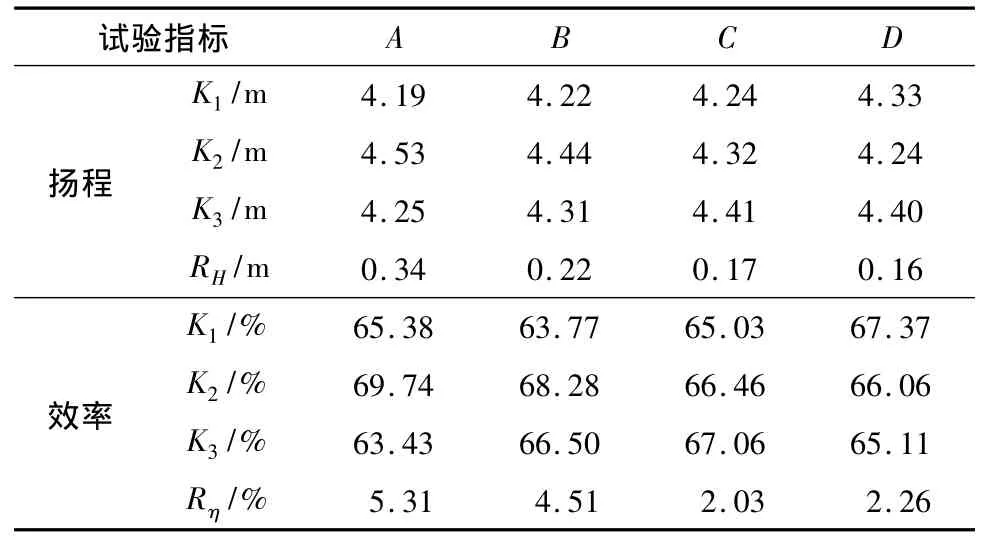

为了研究各个所选因素对泵性能的影响规律,找到主要因素及优化方案,选取扬程和效率为评价指标,对正交试验结果进行极差分析,结果如表3所示,其中K1,K2,K3分别为相应指标下各试验结果的平均值;RH,Rη分别为各因素下模型泵扬程和效率的极差值.

表3 极差分析

从表3中可看出,各列的极差值各不相同,说明所选试验因素的水平改变对试验结果影响的大小是不同的.极差值越大说明该因素在试验范围内的水平变化对指标的影响越大,极差值越小,说明该因素在试验范围内的水平变化对指标的影响越小,一般是不重要因素.因此对比极差值大小,得到了不同因素对试验指标的影响的主次顺序,所选几何参数对深井离心泵的扬程和效率影响的主次顺序分别为A,B,C,D和A,B,D,C.对于单个试验因素,以因素A各水平对扬程的影响大小为例,K2>K3>K1,因此因素A各个水平对扬程影响的主次顺序是A2A3A1.各水平对扬程和效率试验因素影响的主次顺序如表4所示.

表4 对性能影响的主次因素

本次正交试验是为了在扬程满足要求的情况下,100QJ16型深井离心泵在额定工况下的效率最高.由表7可知,A2,B2,C3这3个因素水平,能同时满足效率最大和扬程最高,因素D对扬程的影响相对较小,因此取效率最佳方案A2B2C3D1作为优化结果,即试验方案5,叶片进口安放角β3=26°、叶片包角φ=90°、叶片出口安放角β4=80°、扭曲叶片包角φA=44°.

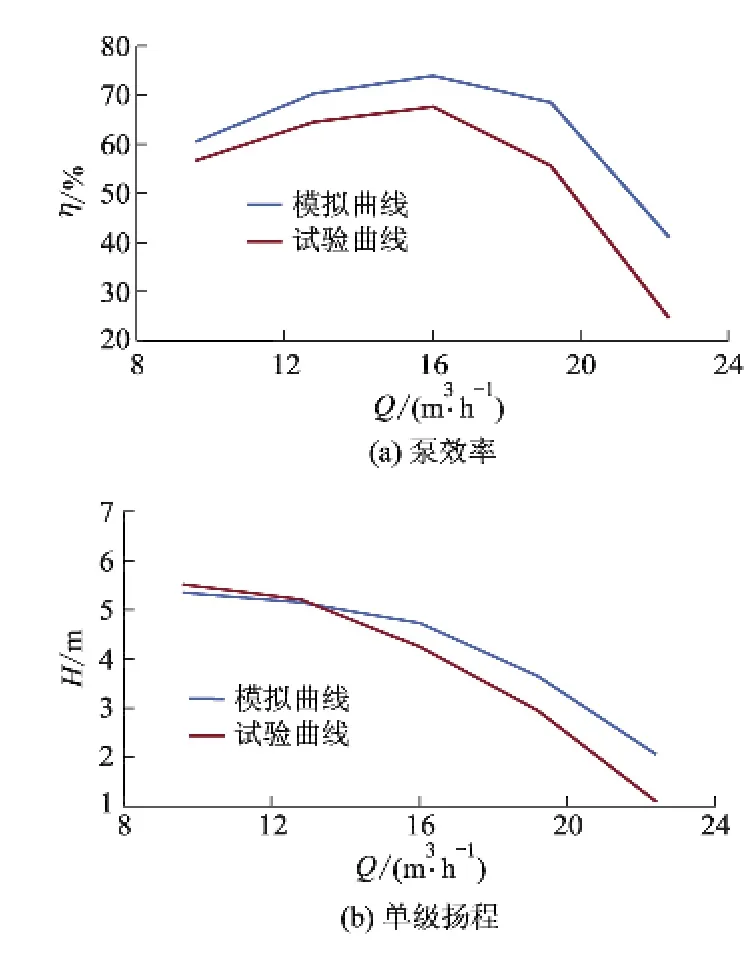

3.3 样机试制与试验

为了验证优化方案的效果和数值模拟的准确性,将优化方案A2B2C3D1做成样机进行外特性试验,结果如图7所示.试验值比数值模拟结果偏低,存在一定误差,但试验和数值模拟结果随流量的变化趋势基本一致,误差也在允许的范围内.在额定流量点样机的效率为67.62%,单级扬程为4.25 m,达到了设计要求,其效率和扬程超过了国内同类产品和国家标准.

图7 数值模拟结果与试验结果对比

4 结论

1)介绍了新型空间导叶的设计方法,用扭曲三角形法设计出平面图,用三维软件转化为立体图.

2)为提高导叶水力性能,运用正交试验和数值模拟软件结果的方法,探究了新型导叶的设计规律,取得了不同因素对试验指标影响的主次顺序.通过样机试验表明,该泵性能达到了设计要求,证明了设计方法的可行性.

3)提出的新型空间导叶与井泵普通的空间导叶相比,加工工艺好,可以轴向上下拔模,注塑方便,有利于规范化生产.

References)

[1]施卫东,王洪亮,余学军,等.深井泵的研究现状与发展[J].排灌机械,2009,27(1):64-68.

Shi Weidong,Wang Hongliang,Yu Xuejun,et al.Experiment for axial thrust of multi-stage pump for seawater desalination[J].Drainage and Irrigation Machinery,2009,27(1):64-68.(in Chinese)

[2]关醒凡.现代泵理论与设计[M].北京:宇航出版社,2010:467-468.

[3]杨敏官,李 辉,高 波,等.离心泵内流场计算及空间导叶内流动分析[J].流体机械,2008,36(7):16-28.

Yang Minguan,Li Hui,Gao Bo,et al.Numerical calculation of turbulent flow in a centrifugal pump and flow field analysis to vaned diffuser[J].Fluid Machinery,2008,36(7):16-28.(in Chinese)

[4]丛小青,王光辉,袁丹青,等.空间导叶式离心泵的数值计算及优化设计[J].排灌机械,2010,28(6):488-514.

Cong Xiaoqing,Wang Guanghui,Yuan Danqing,et al.Numerical calculation and optimal design of centrifugal pump with space guide vanes[J].Drainage and Irrigation Machinery,2010,28(6):488-514.(in Chinese)

[5]赵秋霞.导流壳几何参数选取及其对泵性能的影响[J].太原理工大学学报,2002,33(4):414-416.

Zhao Qiuxia.Geometry parameter selecting of diversion shell and the effect on pump function[J].Journal of Taiyuan University of Technology,2002,33(4):414-416.(in Chinese)

[6]陆伟刚,庞杰文,施卫东,等.拉杆结构深井泵的设计[J]. 农业机械学报,2006,37(7):201-203.

Lu Weigang,Pang Jiewen,Shi Weidong,et al.Design of deep well pump with rod structure[J].Journal of Agricultural Machinery,2006,37(7):201-203.(in Chinese)

[7]张启华,徐 燕,施卫东,等.多级离心泵圆周弯扭式导叶设计及性能试验[J].农业工程学报,2013,29(5):37-43.

Zhang Qihua,Xu Yan,Shi Weidong,et al.Design and performance test of circumferential crankle guide vane of multistage centrifugal pumps[J].Transactions of the CSAE,2013,29(5):37-43.(in Chinese)

[8]Zhang Qihua,Shi Weidong,Xu Yan,et al.A new proposed return guide vane for compact multistage centrifugal pumps[J].International Journal of Rotating Ma-chinery,2013(1):1-11.

[9]Zhang Qihua,Xu Yan,Shi Weidong,et al.Research and development on the hydraulic design system of the guide vanes of multistage centrifugal[J].Applied Mechanics and Materials,2012,197:24-30.

[10]张启华,徐媛晖,徐 燕,等.150QJS20型精铸不锈钢深井泵的开发[J].排灌机械工程学报,2014,32(5):382-387.

Zhang Qihua,Xu Yuanhui,Xu Yan,et al.Development of 150QJS20 stainless steel casting multistage deep-well pump[J].Journal of Drainage and Irrigation Machinery Engineering,2014,32(5):382-387.(in Chinese)

[11]周 岭,施卫东,陆伟刚,等.井用潜水泵导叶的正交试验与优化设计[J].排灌机械工程学报,2011,29(4):312-315.

Zhou Ling,Shi Weidong,Lu Weigang,et al.Orthogonal test and optimization design of submersible pump guide vanes[J].Journal of Drainage and Irrigation Machinery Engineering,2011,29(4):312-315.(in Chinese)

[12]杨长辉,谭勇虎,许洪斌.大功率核电循环泵行星齿轮箱结构强度及耦合模态分析[J].重庆理工大学学报:自然科学,2013,27(1):18-21.

Yang Changhui,Tan Yonghu,Xu Hongbin.Structure strength and coupling modal analysis of circulating pump planet gearbox used in large-power nuclear station[J].Journal of Chongqing University of Technology:Natural Science,2013,27(1):18-21.(in Chinese)

[13]张启华,徐 燕,施卫东,等.离心泵动-静子流动耦合数值算法研究[J].农业机械学报,2012,43(7):89-93.

Zhang Qihua,Xu Yan,Shi Weidong,et al.Implementation on numerical algorithm for centrifugal pump rotorstator flow coupling[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(7):89-93.(in Chinese)

[14]施卫东,周 岭,陆伟刚,等.高扬程深井离心泵的正交实验与优化设计[J].江苏大学学报:自然科学版,2011,32(4):400-404.

Shi Weidong,Zhou Ling,Lu Weigang,et al.Orthogonal test and optimization design of high-head deep-well centrifugal pump[J].Journal of Jiangsu University:Natural Science Edition,2011,32(4):400-404.(in Chinese)