基于标定和插值的压装系统误差补偿

2015-02-21资彦义丁国清

资彦义,丁国清

(上海交通大学 仪器科学与工程系,上海 200240)

基于标定和插值的压装系统误差补偿

资彦义,丁国清

(上海交通大学 仪器科学与工程系,上海 200240)

传统的汽车零部件压装设备大都采用半闭环伺服控制方式,但由于存在系统误差,无法满足日益严格的零部件压装合格判定要求。本文针对半闭环伺服压装系统的误差特点,设计使用刚性块作为辅助装置进行误差标定,并通过最小二乘法拟合和误差表格插值,实现误差的补偿。经过对随机选取的实际生产数据进行误差补偿并与数显千分表实测值进行对比分析后得,补偿后的误差可以控制在1﹪左右,极大地提高了零部件压装合格判定的准确度。

压装;刚性块;误差标定;插值补偿

误差补偿技术在加工精度要求较高的数控机床中得到了广泛的应用[1],但在汽车零部件(如后桥衬套、轮毂轴承等)的压装系统中非常少见。随着汽车行业和工业自动化的发展,汽车零部件压装的技术标准也日渐严格。从最初对零部件的机械工艺、压入平整度等以人眼经验判断为主的要求,到后来对压入终点力、压装关键点力等以特殊点压力值达标为主的要求,再到现今,除了关注压装关键点指标,还开始关注压装过程某区间的指标变化量。如某款汽车的后桥衬套压装中,要求压力从3 kN上升到19 kN时,衬套相对后桥的位移量在2.10 mm到4.25 mm之间。

目前汽车零部件压装设备多为半闭环伺服控制方式,通过将其改造为全闭环方式可以有效消除半闭环方式的系统误差[2],提高控制精度,但这种做法不仅会耗费较大的时间成本和资金成本,而且很容易受到生产环境影响而引入新的更大的误差。因此,本文在不改变原有半闭环方式的基础上,提出了一种基于系统标定和插值的误差补偿方法。

1 半闭环伺服压装系统误差分析

1.1 系统模型

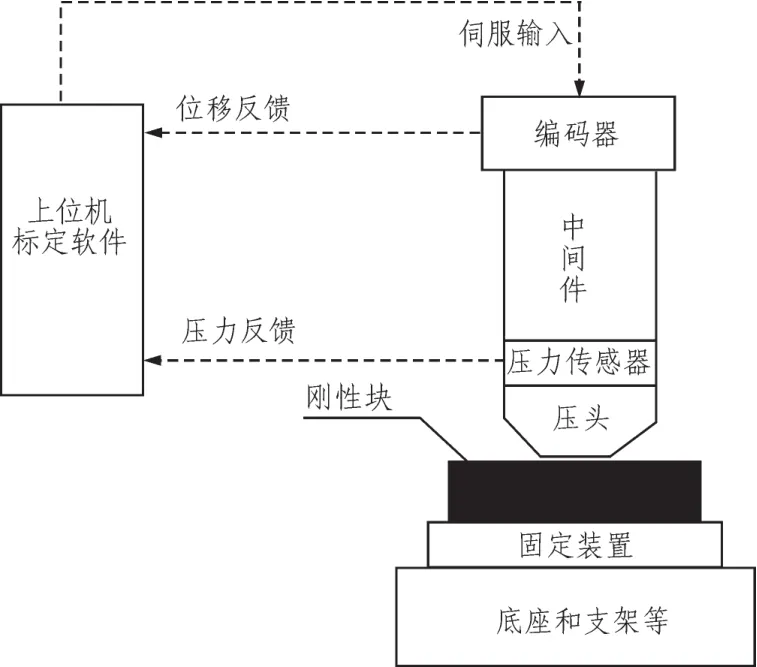

图1为常见的半闭环伺服压装系统[3]:上位机通过向伺服控制器给定控制速度和位置,控制运动机构进行轴向的压装动作,同时上位机通过监控运动机构的位移和压力进行实时控制调整。

图1 半闭环伺服压装系统示意图Fig.1 Semi-closed loop servo press mounting system

1.2 误差来源

在半闭环伺服压装系统中,压力传感器一般安装在压头上,通过调整使压力传感器、压头、工件的中轴线重合,并根据作用力与反作用力相等的理论,可确保压力传感器反馈的压力能够代表工件的轴向受力。与此同时,压装反馈的位移来自编码器,它反映的是电机输出转速和累积位移。从编码器到工件之间,分别串连了电机、电动缸和压头等机构,它们整体固定在由底座和结构支架构成的压装平台中。上述机构和平台本身以及互相之间可能存在以下的静态误差和动态误差[4-5]:

1)机构间的传动间隙误差;

2)电动缸中螺杆导程转换误差;

3)机械热形变误差;

4)底座和结构支架受力后的形变误差;

5)运动过程中的设备震动导致的误差等。

以上误差在不同程度上增加了系统的位移误差,使得编码器反馈的位移并非工件实际位移。对于各类误差,其他学者或业界人士都提出了有效的检测和补偿方案[6],但是由于系统误差来源的多样性和设备的复杂性,分别检测和补偿各项误差是十分困难的。由于全闭环方式相比半闭环方式的区别在于,前者不需要逐一分析中间机构的各项误差,而是通过将反馈机构移动到运动机构末端,直接规避了中间机构的上述误差。因此,结合全闭环方式的误差规避特性,在半闭环控制方式基础上,利用上位机对数据的快速算法化处理优势,提出了一种通过预先标定、建立误差表格和表格插值的误差补偿方法。

2 标定和补偿

2.1 误差标定

设计如图2所示的标定装置。

图2 误差标定平台示意图Fig.2 Error calibration platform

图2 中的中间件为电机、电动缸及其推杆等。标定平台搭建过程十分简单方便,仅需要将原设备中的工件和用于固定工件的工装撤除,替换以均匀刚性块和用于固定刚性块的装置,并注意调整刚性块中轴线与压头进给轴线重合。

刚性块的特性在于它在一定压力限度内 (应大于最大压装力)不产生形变,假设该伺服系统不存在误差,那么当控制压头对刚性块由小到大施加压力时,位移值将保持不变;反之,如果压力增加过程中位移发生变化,那么说明存在系统误差,且任意两个压力值所对应位移的差值即为此压力间的系统位移误差。由此我们可以得到一系列成对的压力和位移值,并以此建立系统误差表格。稍后即可利用误差表格进行位移差补偿。

2.2 补偿算法

由于标定采样的压力—位移数据为离散形式,故在使用该表格时应进行插值查找。对于插值方法,常用的有Lagrange插值法、Hermite插值法、Newton插值法、最小二乘插值法[7]等。在工程实践中,由于生产条件的复杂性,不可控因素的多样性,采样数据在局部的规律性较差,采用一般的插值方法在低次插值时准确度大大下降,而在高次插值时又会很大程度上增加算法的时间复杂度。因此,综合考量工程实际对算法速度和精度的要求以及标定表格的数据特征,选择基于局部最小二乘的线性插值法。

根据最小二乘法线性拟合的基本原理,给定一组实验数据(xi,yi)(i=1,2,…,m)求出自变量x和因变量y的线性关系式:

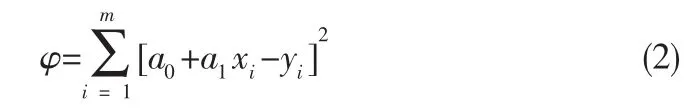

要求误差的平方和最小,以φ表示误差平方和,则有:

通过选取a0和a1,使φ的值最小,问题转换为求二元函数φ(a0,a1)的极值问题。根据一般极值问题的求解方法,分别令φ关于a0和a1的偏导数等于0,整理后得到:

求解上述关于a0和a1的方程组得:

将求得的a0和a1代入式(1)中,得到实验数据的最小二乘法线性拟合关系式。

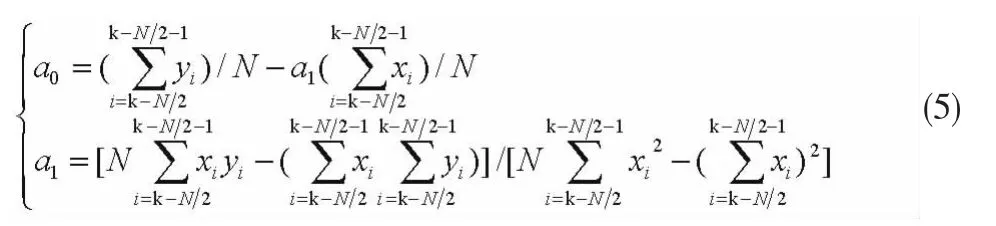

由于在本例中进行的是局部插值,因此需要从标定好的误差表格中选取局部的数据范围(拟合点数)。这里我们以待插值点作为中间点,前后取N个点作为拟合点进行最小二乘线性拟合。

1)设待插值点的压力(纵坐标)大小为Y,找到标定表格中第一个纵坐标值不小于Y的点(xk,yk),则有yk-1≤Y≤yk,N/2<k≤m-N/2+1;

2)以(xi,yi)(i=k-N/2,k-N/2+1,…,k,…,k+N/2-1为拟合点进行最小二乘法线性拟合;

3)以上述N点求解(1)的拟合系数,有:

根据求得的线性函数关系式,令s(X)=Y,则有:

至此便得到插值点(X,Y)。同理可求得另一个压力值Y′(Y<Y′)对应的插值点(X′,Y′),因此,压力从Y上升到Y′时系统位移误差为:

3 实验结果

本文的数据样本来自某品牌汽车的后桥衬套压装机的实际生产数据,该后桥衬套的压装工艺要求:在衬套压入过程中压力从3 kN上升到19 kN时,位移量在2.10~4.25 mm之间为合格。我们使用20 cm×20 cm×10 cm的刚性块作为标定辅助装置,以100 Hz的采样率对压力和位移进行采样,形成误差标定表格,并以N=10为拟合点数进行最小二乘法线性插值。分别取标定表格中3 kN和19 K前后10个点的数据,见表1和表2。

表1 压力为3 kN附近的标定数据Tab.1 Calibration data for 3 kN

表2 压力为19 kN附近的标定数据Tab.2 Calibration data for 19 kN

根据上文的插值规则,计算如下:

1)对表1进行最小二乘法拟合所得关系式为y=37.160 6+7.888 72x,将y=3带入上式,得压力为3 KN时的插值位移为5.090 89 mm;

2)对表 2进行最小二乘法拟合所得关系式为y=-149.003+28.150 7x,将y=19带入上式,得压力为19 KN时的插值位移为5.967 98 mm;

3)令X=5.090 89,X′=5.967 98带入式(10),得到系统位移误差为0.877 mm。

随机选取10组车间生产数据,提取出补偿前压力从3 KN上升到19 KN时的位移量数据,并判断是否在工艺上要求的压装合格区间[2.10 mm,4.25 mm],见表3:

表3 补偿前[3 kN,19 kN]区间的位移量Tab.3 Displacement in[3 kN,19 kN]before compensation

补偿前这10组产品数据合格率为60﹪,将表3数据分别减去已经求得的系统位移误差0.877 mm,即得到补偿后的位移值,判断补偿后的位移值是否在合格区间[2.10 mm,4.25 mm],见表4。

表4 补偿后[3 kN,19 kN]区间的位移量Tab.4 Displacement in[3 kN,19 kN]after compensation

由表4知,补偿后的数据在工艺要求上的合格率为100﹪。

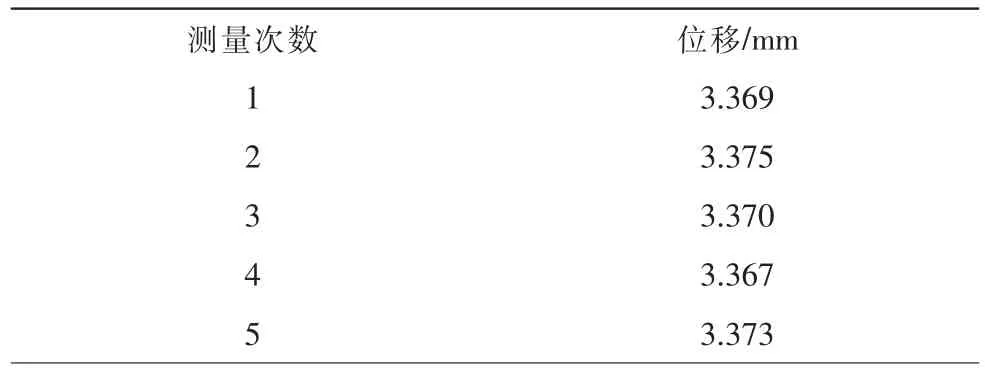

为进一步确定误差补偿的准确性,我们使用数显千分表,将表座固定在压装系统底座上,将表头安装在压头端,使测杆与压头进给轴线平行,对压力在[3KN,19KN]区间的位移进行实测,得到五组数据如表5。

求得表5中位移平均值为3.371 mm,将表3和表4中的位移量分别与该平均值比较:

1)补偿前位移量对千分表实测位移的平均偏差为26.0﹪;

2)补偿后位移量对千分表实测位移的平均偏差为1.02﹪。

由此可见,通过补偿可以使位移达到良好的准确度,极大地提高产品合格判定的可靠性。

表5 千分表在[3 kN,19 kN]区间的实测位移Tab.5 Displacement in[3 kN,19 kN]by dial indicator

4 结束语

本文针对汽车零部件压装系统,在原有的半闭环伺服控制系统基础上,设计了一种基于刚性块辅助的误差标定和基于最小二乘法拟合的插值补偿方法。通过工程实践的验证,该方法简便且操作性强,对弥补半闭环压装系统的误差缺陷有显著的效果。

[1]黄鹏.超精密车床数控插补算法及误差补偿技术研究[D].哈尔滨:哈尔滨工业大学,2011.

[2]赵传彬.华中8型数控车床的半闭环改装全闭环研究[J].中国机械,2013(7):148-149.ZHAO Chuan-bin.Study of modifying semi-closed-loop to full-closed-loop on Huazhong CNC Lathe 8[J].Machine China,2013(7):148-149.

[3]徐盛学.半闭环数控机床误差补偿技术研究[J].机床与液压,2011(8):48-49.XU Sheng-xue.Study on error compensation technology of semi-closed-loop CNC machine tool[J].Machine Tool&Hydraulics,2011(8):48-49.

[4]宁立群,史耀耀,赵盼.半闭环伺服系统间隙补偿方法研究[J].制造业自动化,2013(4):59-64.NING Li-qun,SHI Yao-yao,ZHAO Pan.The study of backlash compensation in semi-closed loop servo system[J].Manufacturing Automation,2013(4):59-64.

[5]刘倩.基于劣化模型的伺服系统误差补偿方法研究[D].武汉:华中科技大学,2009.

[6]安金刚.离线插补技术在运动控制中的应用[C]//全国空间及运动体控制技术学术会议,2006:345-350.

[7]田晶京.带插值条件的最小二乘法曲线拟合在油罐计量系统中的应用研究[J].工业仪表与自动化装置,2011(6):3-7.TIAN Jing-jing.Application research on interpolation condition of least squares curve fitting that in measuring system ofoiltank [J].IndustrialInstrumentation & Automation,2011(6):3-7.

Press-mounting error compensation based on calibration and interpolation

ZI Yan-yi,DING Guo-qing

(Department of Instrument Science and Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

Most of the traditional auto parts press-mounting equipment are of semi-closed loop control.Because there exits system error,it cannot meet increasingly stringent quality criterion.This paper analyzes the characteristics of semi-closed loop press-mounting systems,and use a rigid block as the auxiliary device to calibrate error.Then,error compensation is achieved based on the principle of least squares fitting.After comparing compensated randomly-selected production data with digital dial gauge measured values,we concluded that the error after compensation can be controlled at about 1﹪,which greatly improves the accuracy of the eligibility determination of press-mounted parts.

press mounting;rigid block;error calibration;interpolation

TN06

:A

:1674-6236(2015)18-0103-04

2014-12-05稿件编号:201412059

资彦义(1989—),男,湖南衡阳人,硕士研究生。研究方向:工业自动化控制与检测。