某车型集成驻车卡钳驻车制动系统分析及改进优化

2015-02-21

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

鼓式制动器制动效能高,但制动效能不稳定,盘式制动器制动效能低,但效能稳定、散热性能好。随着汽车主动安全电子化的发展,ESC等配置开发需要建立在稳定的制动效能基础上。除此外,盘式制动器相对于鼓式制动器有众多优点,乘用车后轮制动器广泛采用盘式制动器。但由于驻求车功能的需要,须加装驻车制动机构,主要有盘中鼓和IPB(集成驻车卡钳)、EPB(电子驻车卡钳)3种方案[1]。本文主要针对IPB在驻车制动系统开发和生产过程中,碰到的问题进行阐述、校核分析,并解决,保证驻车制动系统的安全。

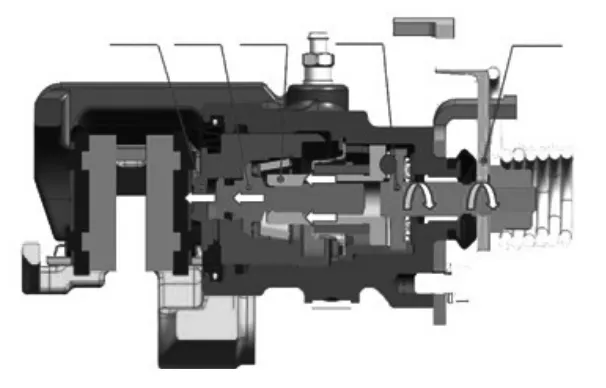

1 IPB原理及驻车齿数介绍

如图1所示,IPB驻车工作时,拉臂转动带动轴转动。轴端部的推力盘对面的轴座中间夹有3个钢球,钢球的轨道是由浅入深的斜坡,钢球在球道中沿斜坡滚动,将推力盘向左推动,再通过螺杆、螺套推动活塞向外运动,夹紧制动盘,实现驻车功能。松开制动时,拉臂轴反转,钢球落回到斜槽深处使推力盘右移[1]。螺杆在回位弹簧的作用下迅速右移,拉动螺套右移,并通过推力轴承、波型弹簧垫片和卡圈带动活塞回位。

图1集成驻车卡钳机构原理图

如图2所示,拉起手刹时,卡爪会卡入驻车棘轮,同时手柄拉动驻车拉索(拉索带动图1中拉臂),以实现驻车作用。驻车制动操纵装置的棘轮总齿数为全行程。

图2 驻车操纵机构图

2 某车型IPB驻车制动系统现状

2.1 法规要求

国家标准GB/T 7258-2004规定了行车制动时施加于踏板的力或驻车制动时的手拉力不应超过一定限度,以保证制动效果和减轻驾驶员的疲劳程度,即驻车制动操纵装置上的手拉力,乘用车不大于400 N,其他机动车辆不应大于600 N;车制动器操纵杆的工作行程不能超过全行程的3/4(装有自动调节装置);驻坡度(上/下坡)20%.

2.2 理论校核计算分析

驻车制动力计算:20%坡驻车所需的手刹操纵力和拉索行程计算如下。

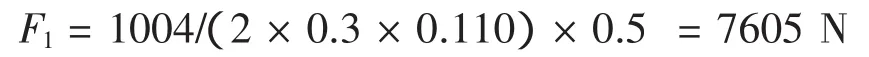

(1)20%坡所需的制动力矩

(2)所需的输出夹紧力

式中,

u为磨擦系数;

r为制动钳有效工作半径,(mm).

(3)手刹后驻车(后制动钳)制动杆的输入力矩

式中,

L1为钢球中心到活塞中心线的距离,(mm);

ψ为钢球轨道面升角。

Mp=7605 ×(0.01 × tan15°)=20.4 N·m

(4)手刹操纵机构的输入力

式中,

F为手刹操纵机构的输入力,N;

η1为手刹操纵机构的效率;

η2为拉索效率;

i为手刹杠杆比;

L为后制动钳驻车转臂杆的有效工作半径,(mm).

(5)20%坡所需的拉索行程

根据台架数据:500N·m时的拉索行程为18.3mm。

从系统的匹配校核计算分析,设计上符合要求即间隙小于2.5 mm;20%驻坡齿数小于12齿(该车型驻车制动操纵装置的棘轮总齿数为18齿)。

2.3 实际情况

从下线车辆所测得数据(见表1)看,检测不合格的项目有:间隙值、检测手刹合格齿数和实际驻车齿数。

表1下线数据(手刹齿数与间隙)

实际存在的问题有:

(1)手刹装调一致性不好(要求卡钳拉线板预拉起位置不超过2.5mm)。从图3和图4得出,如果间隙大于2.5mm,卡钳活塞将会被推出,导致行车拖滞,油耗高,摩擦片异常磨损,给客户带来极大的影响,严重损害了客户的利益,造成客户满意度的下降。

图3拉臂拉起位置图

图4拉臂行程与夹紧力关系

(2)驻车手刹行程长(法规要求:20%坡手刹行程不超过14齿),不符合法规项。

3 变量原因分析

通过1.2理论校核计算分析和各尺寸测量,发现机械尺寸符合设计要求,排除了尺寸链上得影响,因此重点分析拉索的负载效率、摩擦系数的影响。

3.1 装配工艺的因素(拉索行程效率)

分析过程:先将2台车(新拉索、新卡钳)调整好,测间隙为0.5 mm左右,驻坡11齿。检查拉索属于绷紧状态;之后,手刹拉到顶静置60分钟后,间隙为0,发现拉索松弛,且后端可以用手拉出2 mm左右,驻坡12齿;最后,重新调节螺母2~3圈,间隙0.3 mm左右,重新驻坡9齿。数据件如表2所示。

表2手刹绷紧及调整前后数据

小结:手刹拉索弹性变形很大,需要把弹性变形转换为塑性变形。

3.2 驻车拉索效率的因素

按初始工艺卡片要求(9齿)打响调整手刹,间隙均为0~1之间,说明手刹拉索有松弛现象;按8齿打响调整手刹,间隙变化很大,而且部分左右间隙相差也很大;用手检查,轻易可以把拉板拉动;测量手刹力(卡钳拉板被拉动瞬间)为35~40 N,换算为单边手刹拉索前端力为140~160 N(卡钳拉板拉动启动力为90 N),阻滞力为 50~70 N。

台架实测:拉索效率要求80%(实测3样件,分别为78%、81%、82%),从台架测试表明,拉索台架负载效率远大于计算值η2(0.6,拉索效率),然而与上述的现象不符。

根据实际情况分析,发现台架测试方式和实车布置方式存在不一致的地方,台架测试是围绕圆盘测试,而实际在整车上,布置弯曲曲率与拐弯的次数远远比台架布置更加恶劣。因此需要在整车上安装测试设备进行整车效率测量,发现效率只有40%左右(见表3)。

表3手刹绷紧及调整前后数据

由此可知,手刹拉索阻滞力大,负载效率低。

3.3 初始摩擦系数影响因素

通过在不断地整车试验中,发现检测线手刹齿数超出14齿的车辆,经过磨合后可以满足驻车要求,因此通过台架测试了以下几种组合的初始摩擦系数:

(1)现在装车用制动块(无涂层)+磨加工盘:0.2

(2)有涂层制动块+车加工盘(有油迹):0.18

(3)现在装车用制动块(无涂层)+车加工盘(有油迹):0.14

过程分析:测量初始摩擦系数为0.2,与磨合稳定后0.38(设计要求)相差很大,通过计算校核公式反算驻车系统,0.2的初始摩擦系数无法满足驻车要求。

4 采取措施及效果

4.1 采取措施

(1)装配工艺调整,同时改善拉索行程效率

措施:装调手刹时先用力拉手刹5次,将拉索充分理顺。目前工艺:用力拉手刹2次;装配前增加脉冲吹气要求,5次,每次达到0.7 MPa;完善调整工艺,增加调整间隙确认过程;限位块(辅助工装)增加磁铁,防止脱落后影响调整间隙;修改手驻车调整工艺指导书(见图5)。

图5工艺卡片截图

(2)提高拉索负载效率

通过前期换挡拉索的大量试验,选取了多种油脂进行数据对比分析。同时根据目前已经使用HG-16的离合软轴及加速器拉索的外三包数据显示,原先卡滞、卡死现象的三包数据明显下降。最后选出工作温度在-40℃~+160℃,蒸发度较低的牌号为HG-16特种润滑脂代替原7022牌号油脂,此油脂符合拉索总成各工况条件,适用于钢丝绳与塑料内衬间的润滑,特别适用于汽车拉索的润滑。

(3)提高初始摩擦系数

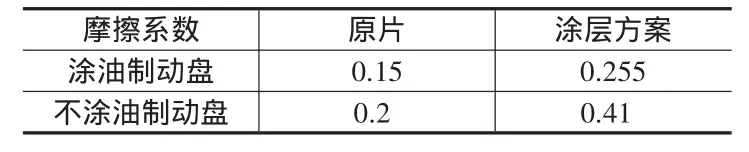

①取消制动盘表面涂防锈油;②摩擦块表面涂胶,增加初始摩擦系数。改善效果具体见表4。

表4 摩擦系数对比

4.2 措施效果

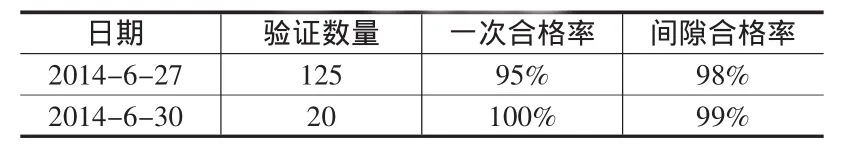

通过几方面的措施,驻车制动系统得到很大的提升,见表5.

表5驻车合格率

随机抽取部分车辆数据如表6所示。

表6 驻车齿数与间隙

5 结束语

汽车驻车制动性能是与法规、安全相关的重要性能,同时也是客户非常关注的焦点之一。在产品开发过程中,要保证驻车制动系统符合要求。相关人员可以通过不断的总结和探索找到差异,识别关键控制点,形成关键控制文件,培训整个系统的生产链工作人员(从供应商到主机厂装配等),保证措施的长期有效性、准确性。

[1]黄伟中,张红波.液压盘式制动器驻车机构研究[J].中国高新技术企业,2013,(8):34-35.