一延113-延133气田集输压力系统优化

2015-02-21刘海燕

刘海燕, 吕 超

(中国石化石油工程设计有限公司 工艺配管所,山东 东营 257000)

一延113-延133气田集输压力系统优化

刘海燕, 吕 超

(中国石化石油工程设计有限公司 工艺配管所,山东 东营 257000)

气田集输压力系统的确定是一个多约束条件的总体优化问题,需要考虑的因素较多。通过对延113-延133井区气藏特性、外输用户压力等诸多因素的分析,综合考虑建设成本、运行成本、能耗及流程适应性,对其压力系统予以对比优化,说明延113-延133气田集输压力系统的确定思路及方法。

气田;集输管径及压力;优化

1 概 述

延113-延133气田是典型的低孔、低渗、低丰度天然气气藏,开发建设难度大。此外,单井产量低、压力递减快,稳产能力差。稳产期内,单口直井平均产量为2.4×104m3/d,单口水平井平均产量为4.5×104m3/d,单井产能预测表见表1。开井后压力短期内(12~18个月)下降到3.5 MPa以下,直井、水平井的压力递减预测见表2。单井产能下降趋势见图1和2,井底流压预测曲线见图3和4。

表1 单井产能预测

表2 直井、水平井压力递减预测

图1 直井单井产能下降趋势曲线

图2 水平井单井产能下降趋势曲线

图3 直井井底流压预测曲线

2 总体布局

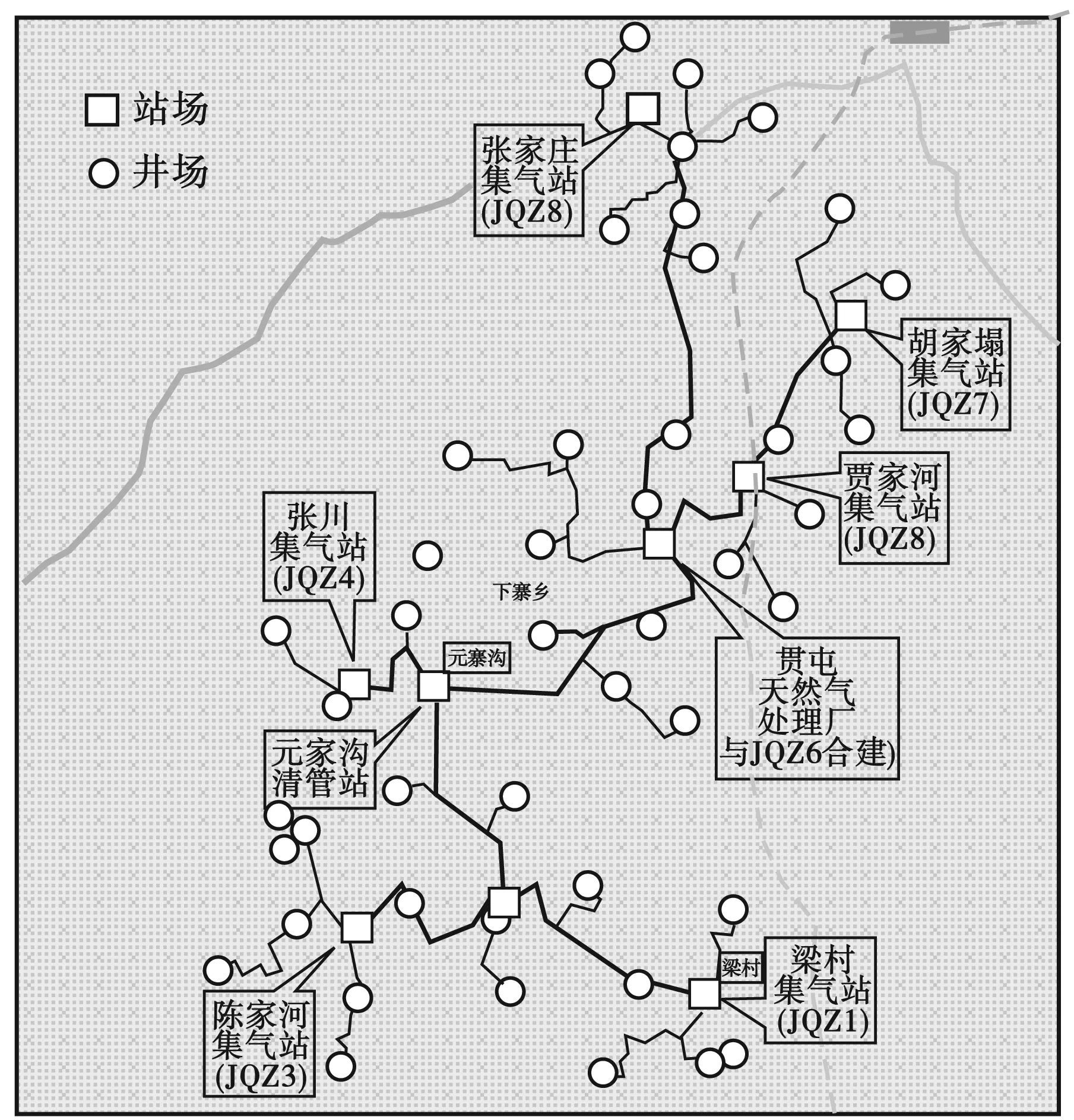

根据气田开发方案,井区井场48座,气井306口,以气井就近接入集输系统为基本原则,以优化集输系统为主要目的,兼顾当地地形,并综合考虑业主对集气站总量的要求,延113-延133气田共建设7座集气站,1座清管站,1座处理厂(含1座集气站),井场-集气站的采气管线,集气站-集气站-处理厂的集气管线,处理厂-蟠龙清管站的外输联络线(蟠龙清管站不在本工程设计范围内),气田总体布局图见图5。

图4 水平井井底流压预测曲线

图5 气田总体布局

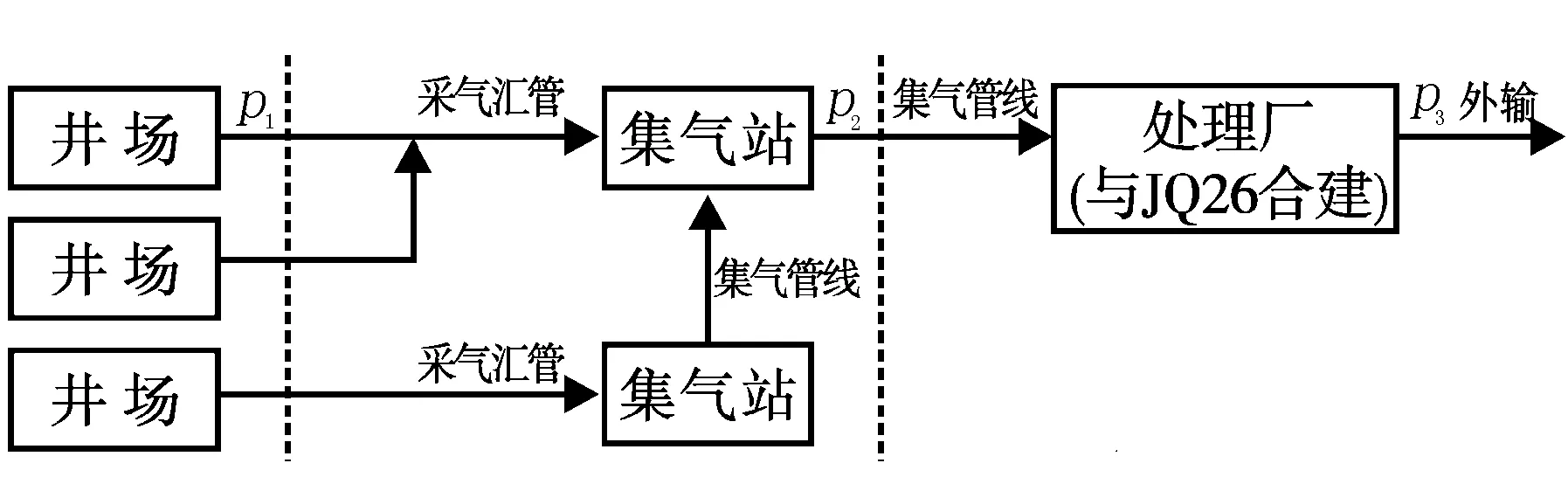

采气管线采用井场串接或单井场直接进集气站的方式,各集气站出口天然气通过集输管线输送至处理厂,气田工程系统框图见图6。

图6 气田工程系统框图

3 压力系统优化

气田初期生产压力高达22 MPa,但压力下降快,大部分时间处于低压生产状态,传统高压流程不能满足地面建设的需要,需采用中低压集输工艺。由于处理厂的外输压力不能低于6.2 MPa,若采用处理厂集中增压(一地增压),需把天然气压力从0.1~0.2 MPa(井口的废弃压力高于1.5 MPa)增压到6.2 MPa,现有的技术装备条件难以实现,系统选用两地增压方式。一地增压为处理厂,另一地增压为集气站。

合理的压力系统构成、增压工艺、压比分配,对降低延113-延133气田的建设成本,提高开发的经济效益,具有非常重要的意义。因此,按照集气站分散增压的布站模式,对延113-延133气田的压力系统(见图6)进行优化。

延113-延133气田与下游用户的交接压力为5.72 MPa,根据输气量,优选外输联络线的管径,反算出集输系统终端——处理厂外输压力p3为6.2 MPa,因此,本工程系统中压力确定的关键点为气井的生产压力p1、集气站外输压力p2。

3.1 集气站外输压力p2的确定

依据处理厂压缩机的单级压缩比不宜大于3,及业主对处理厂燃驱压缩机台数的要求(2用1备),综合考虑燃气驱动机的单机最大功率的限制,取处理厂压缩机的入口压力为3.5 MPa。

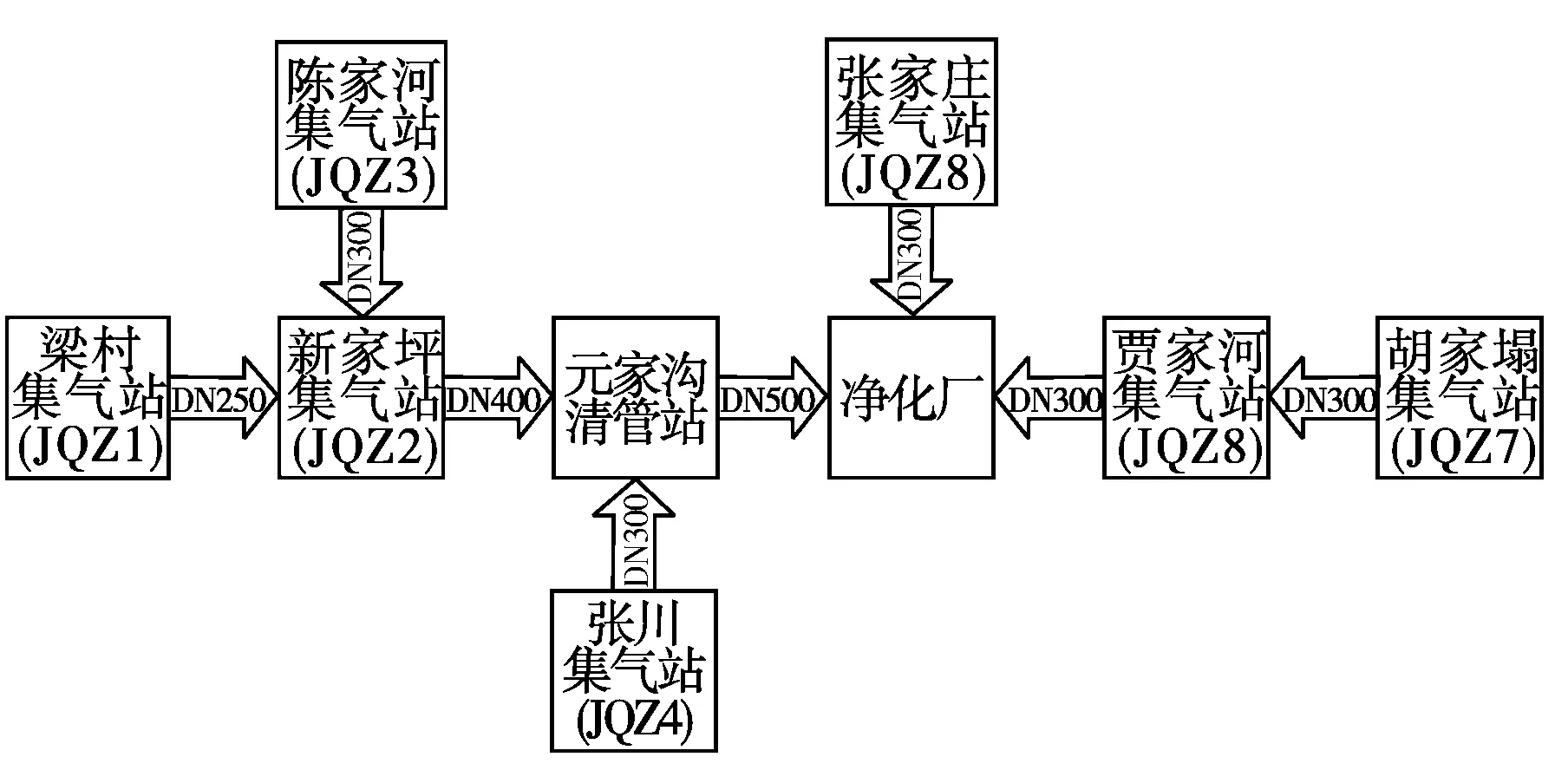

分别取集气站最高出站压力为4.5 MPa(方案1-1)、4.2 MPa(方案1-2)和4.0 MPa(方案1-3)3种方案进行对比。从延113-延133的总体效益出发,综合对比投资、运行费用、能耗。3种方案计算出集输管线的管径见图7~9,3种方案的费用现值曲线图见图10。

图7 方案1-1(最大集输管径DN400)

图8 方案1-2(最大集输管径DN500)

图9 方案1-3(最大集输管径DN600)

图10 3个方案费用现值变化曲线(气价1.2元/m3)

从图10得出,三个方案中最大集输管线管径为DN500 mm时费用现值最低,因此推荐方案1-2:最大集输管径DN500 mm,各集气站出口压力p2最高为4.2 MPa。

3.2 井口压力p1的确定

中、低压集气工艺常用的控制井口压力的方法主要是井下节流,井下节流工艺能充分利用地层热能,防止井筒水合物生成,提高气井携液能力。因此,本气田确定采用井下节流方式进行节流降压[1-2]。

方案2-1(低压集气工艺):为一次性节流至某一压力,使在该点的水合物生成温度低于环境温度,管线不加热、不注醇,彻底简化流程。方案2-2(中压集气工艺):为井下节流至某一压力,在气田开发初期,到达处理厂的压力满足外输要求,不需要增压。

按照延113-延133井区天然气气质组分及压力,模拟计算水合物生成温度见表3。

方案2-1:表3数据表明,把井口天然气压力节流至2 MPa时,能保证冬季采气管道埋地处温度(3 ℃)时无水合物生成;夏季节流至5 MPa以下,采气管线埋地温度(10 ℃)是无水合物生成。可彻底简化井口流程及水合物防治措施,采气管线设计压力为5.5 MPa,但集气站需提前1.5 a建设增压设施。

方案2-2:按照处理厂的出站压力6.2 MPa反算,集气站最高出口压力为6.2~6.8 MPa,井口天然气压力节流至6.3~7.0 MPa,采气管线设计压力为8.0 MPa。井口天然气水合物的生成温度为10.5 ℃,在夏季时,地温高于水合物形成温度,可以不考虑不考虑水合物的防止措施,但在冬季需考虑。

经过对20 a运行期的投资运行费用现值(表4)比较可知,采用方案2-1虽然提前1.5 a建设集气站增压设施、增加了部分运行费用,但是投资有大幅降低,综合投资及能耗低[3]。因此,最终确定采用方案2-1(低压集气工艺):井口压力p1采用井下节流至某一压力,使在该点的水合物生成温度低于环境温度,管线不加热、不注醇,彻底简化流程。

表3 水合物生成温度

表4 中、低压集输工艺投资运行费用现值对比

4 结 论

(1)通过对延113-延133气田集输压力系统的优化,采用低压集气工艺。气田开发前1.5 a,夏季工况时井下节流至井口压力为3.6~4.8 MPa,冬季工况时井下节流至井口压力1.1~2 MPa,保证采气管线内不产生水合物。集气站站内设压缩机,夏季工况时,压缩机不运行;冬季工况时,压缩运行增压至3.5~4.5 MPa后进入集气干线,处理厂入口压力为3.5 MPa。

(2)气田开发1.5 a以后,井底流压降至3.5 MPa,井下节流至1.1~2 MPa,集气站入口压力为1~1.5 MPa,采气管线内全年不产生水合物,井场不需要注醇。集气站压缩机将天然气增压至3.5~4.5 MPa管输至天然气处理厂,处理厂入口压力为3.5 MPa。

[1] 刘炜,王登海,杨光,等.苏里格气田天然气集输工艺技术优化创新[J].天然气工业,2007,27(5):139-141.

[2] 杨光,刘炜,王登海,等.苏里格气田布站模式及压力系统研究[J].石油规划设计,2009,20(4):26-28.

[3] 王春瑶,刘 颖.气田集输工艺的选择[J].天然气与石油,2006,24(5):25-27.

[责任编辑] 辛艳萍

2014-12-21

刘海燕(1982—),女,山东苍山人,中国石化石油工程设计有限公司工艺配管所工程师,主要从事油气储运工程工艺设计研究。

10.3969/j.issn.1673-5935.2015.01.011

TE866

A

1673-5935(2015)01- 0034- 04