Audi公司新一代V6涡轮增压直喷式轿车柴油机

——机械结构设计

2015-02-21KnirschWeissFrhlichHelbig

【德】 S.Knirsch U.Weiss A.Fröhlich J.Helbig

Audi公司新一代V6涡轮增压直喷式轿车柴油机

——机械结构设计

【德】 S.Knirsch U.Weiss A.Fröhlich J.Helbig

针对低燃油耗、低废气排放、良好的功率输出和持续不断的轻量化结构,Audi公司对新一代3.0L-V6涡轮增压直喷式轿车柴油机进行重新开发。通过优化热管理、内部摩擦和燃烧过程等措施提高效率,并集成近发动机布置的排气后处理装置是重要的结构设计任务,为此,对基础发动机进行了更为全面的改进。介绍新一代发动机的机械结构设计。

增压直喷式柴油机 排气后处理 废气再循环 热管理 摩擦

1 Audi公司涡轮增压直喷式柴油机的发展历程

1989年,轿车柴油机经历了一次变革,Audi公司推出涡轮增压直喷式(TDI)柴油机,这种TDI柴油机成为运动、舒适和节油型轿车的新标杆[1]。25年前,Audi公司就将全球第1款5缸2.5L直列式TDI轿车柴油机投入量产,该机型结合直喷、废气涡轮增压和增压空气冷却技术,为燃油直喷提供了一种发展趋势,现在这种方法已被推广到所有先进柴油机上[2]。1997年,全球第1台V6-TDI轿车柴油机问世,这款2.5L柴油机应用分配式喷油泵,是第1款采用4气门技术的TDI柴油机,随后还出现了更多的变型机[3]。

如今,不仅Audi公司应用V6-TDI柴油机,Volkswagen公司也成功推出这种机型,并生产超过230万台V6-TDI柴油机。下文介绍的新一代3.0L-V6-TDI柴油机是TDI V型柴油机系列在功率、废气排放和燃油耗等方面的开发成果(图1),已被配装于新型Audi A6和A7汽车系列的2014年第3代Quartal 200kW欧6变型车。

图1 Audi公司3.0L-V6-TDI轿车柴油机

2 开发目标

新一代轿车柴油机系列的主要开发目标如下: (1)低燃油耗;(2)满足欧5、欧6和超低排放车(ULEV125)的低废气排放要求;(3)发动机功率最高可达200kW;(4)大扭矩;(5)按最高燃烧压力200MPa设计基础发动机;(6)集成近发动机布置的排气后处理系统;(7)强劲的功率输出;(8)高舒适性。

此外,还必须满足模块化结构的要求,包括开发可用于所有发动机变型的相同件和通用件,而与功率、排放等级及不同车型的装配无关。

3 发动机基本技术规格

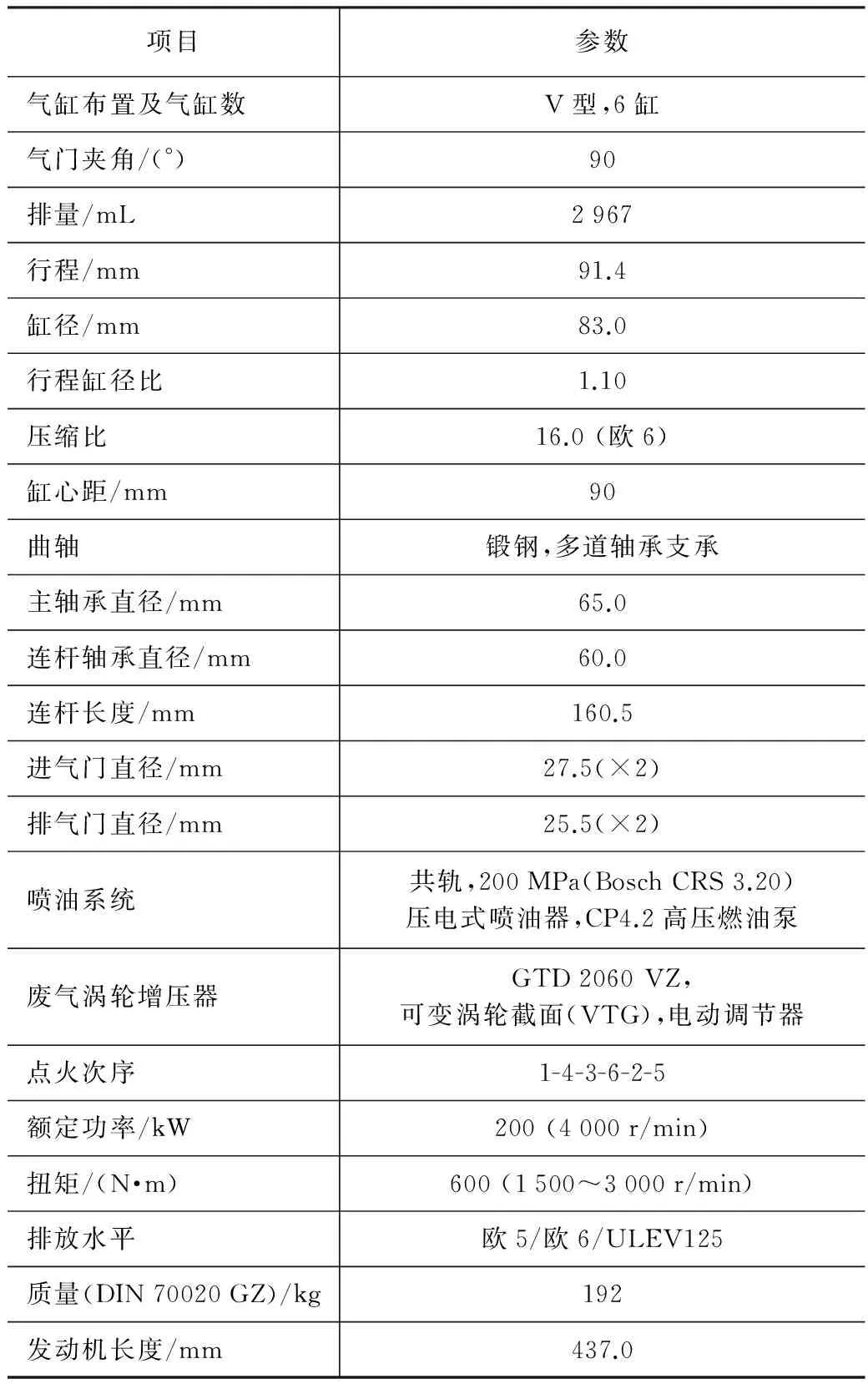

表1列出了新型V6-TDI轿车柴油机的主要技术规格。

气缸体曲轴箱材质为GJV 450,采用组合砂芯铸造工艺制成,从曲轴中心线剖分,并为新型V6-TDI柴油机作了全面修改(图2),通过减小壁厚及缩小下止点范围内的气缸套长度,使新机型的质量比老机型减轻1.1kg。

通过缩小长度和厚度,冷却水套的容积减小 0.4L,同时将气缸盖和气缸体分开冷却,与冷起动期间气缸体曲轴箱中静止的冷却液相结合,提高冷起动后的暖机速度。

表1 新型V6-TDI轿车柴油机的主要技术规格

图2 新型V6-TDI柴油机的气缸体曲轴箱和曲柄连杆机构

为了在发动机运行时获得最佳的气缸形状,气缸套采用中心支架珩磨加工,这种工艺是通过减小活塞环预张力以显著降低摩擦的基本前提条件。

42CrMoS4锻钢曲轴具有错开30°的连杆轴颈,以获得相同的点火间距。为提高强度,主轴颈和连杆轴颈都经感应淬火硬化。取消中间平衡块,并在所有连杆轴颈上设置减重孔,使曲轴质量进一步减轻。为了减少装配时间,将老机型上弹性扭振减震器的8螺栓连接改为只用1个中心螺栓紧固的圆锥齿圈连接。

200kW变型机的铝活塞具有盐芯冷却油道,以降低摩擦和提高强度,活塞为筒形结构型式,并采用涂覆类金刚石碳(DLC)涂层的活塞销。新开发的活塞环组明显降低了曲柄连杆机构的摩擦。图3示出了降低活塞环预张力的效果,结合明显减小的活塞环高度,曲柄连杆机构(曲轴及其密封圈、连杆和活塞组)的摩擦比第1代机型降低17%,比老机型降低约10%(发动机转速1500r/min,机油温度35℃)。活塞环使用组合涂层(物理汽相沉积(PVD)和DLC),能在磨损、机油耗和曲轴箱漏气方面获得最佳效果。

图3 活塞环预张力和曲柄连杆机构摩擦的比较(1500r/min,机油温度35℃)

4 链传动机构

新型V6-TDI轿车柴油机系列的结构设计要求是集成近发动机布置的排气后处理装置,以便通过快速预热改善其起燃性能。氧化催化转化器的体积增大60%,并用法兰同轴连接在废气涡轮增压器涡轮出口处,因此必须在发动机V形夹角后部范围内准备相应的结构空间。将链传动机构设计得十分紧凑,支撑气缸盖中的中间齿轮和串联的两级齿轮传动(图4)。为降低噪声,预先设定齿轮间隙补偿装置。为了降低摩擦,中间齿轮采用滚针轴承支承。

图4 链传动机构及高压 燃油泵和机油泵驱动装置

在老机型上,机油泵和高压燃油泵传动被布置在同一个链传动机构中。由于喷油压力提高,对新机型提出了更高的要求,因而将机油泵和高压燃油泵的传动分开布置。动态负荷较高的高压燃油泵链传动被设计成扭转刚度较大的两轴传动结构型式,能在整个转速范围内可靠避免共振和高链条力。

用法兰连接在油底壳中的机油/真空串联泵通过单独的链条直接由曲轴前端驱动。鉴于机油品质和低机油黏度(0W30),Audi公司的V形柴油机只使用更为坚固的具有渗铬销的套筒链。

5 气缸盖和气门机构

通过重新设计气缸盖,满足了在功率和缸内最高压力方面的更高要求。其主要特点是平行于气缸中心线的对称气门星形布置及双层冷却水套。在V6-TDI双涡轮增压发动机上经验证的双层冷却水套设计方案经过不断开发改进,现已应用于所有发动机机型(图5)[4]。

图5 双层冷却水套气缸盖和气门机构

下层冷却水套因具有高流动速度,能确保火力面和热负荷极高的气门鼻梁区的强烈冷却,与采用单层冷却水套的老机型相比,即使提高了功率,仍能使气门鼻梁区的温度降低25K。由于温度均匀分布,可取消专门针对进气门鼻梁区的冷却。

为了消除高负荷区域的微沟槽效应,与进气道一样,对冷却水道的几何形状分模型面曲线进行优化,将分模型面设置在低负荷区域,并自动清除砂芯飞边,作为提高强度的辅助措施。

新气缸盖的另一个特点是具有非常紧凑的结构型式,放弃了目前一体式的进气道法兰,在新型V6-TDI柴油机上,采用单独的用PA6-GF35合成材料制成的构件替代进气道法兰,与其他优化结构相结合后,2个气缸盖的质量相比老机型减轻2.5kg。

凸轮轴采用轻型装配式中空结构方案,由2道分开的中间轴承支撑。为减轻质量,将轴承直径缩小27%。采用全新设计的高刚性滚轮摇臂操纵气门,其滚轮直径比老机型的大,与其一起转动的滚轮销具有必要的强度,这也是采用低黏度机油(0W30)的前提条件。

6 进气系统

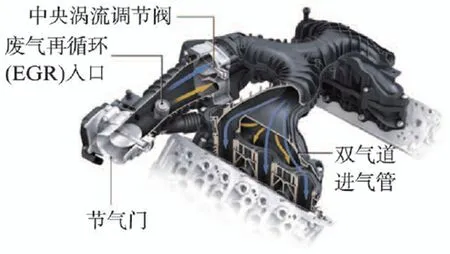

电动节气门是汽车与发动机侧空气管路的接口,与用PA6.6-GF35合成材料制成的增压空气管路相连接(图6),并通过1根隔热的不锈钢管将再循环废气引入进气管,再循环废气引入管的几何设计可确保废气与新鲜空气均匀混合,并能在任何运行工况点防止废气直接冲击塑料进气管壁面。

图6 进气系统

用于2排气缸的中央涡流调节阀将进气管分成1个常开的涡流进气道,以及1个可连续关闭的充气进气道,而位于V形夹角内的进气管被相应设计成分别至2排气缸的双气道结构型式。为获得复杂的几何形状,用PA6-GF35合成材料制成的进气管结构是由3个分开的壳体经摩擦热压焊接而成的。借助于计算流体力学(CFD)模拟,EGR引入口横截面的几何形状和尺寸都针对换气功和再循环废气的均匀分布进行优化。

7 排气歧管和废气涡轮增压器

排气歧管被设计成中空隔热式薄钢板歧管结构型式,内管采用内高压成型法制成。将1个质量优化的法兰连接到气缸盖上,其螺栓紧固点从8个减至7个,与废气涡轮增压器的连接则采用V形箍,从而使质量比老机型减轻20%(图7)。

图7 排气歧管、废气涡轮增压器和EGR系统

新型V6-TDI轿车柴油机采用新一代废气涡轮增压器,其主要特点是降低了VTG喷嘴环的流通高度,以及用铆接结构的喷嘴环盘替代原先的铸件结构。后一项改进可优化涡轮入口横截面的流动状况,并与摩擦优化的轴承相结合,在低转速时获得高效率,并且加快动态响应,改善废气涡轮增压器的瞬态性能。

8 EGR

高压EGR的主要部件是EGR模块,由功能件EGR阀、EGR冷却器和旁通阀组成,其中,调节EGR率的电动行程阀布置在EGR模块的热端。由于伴随流动速度的增大,废气温度提高,会导致阀座处产生压力损失,因此,优化EGR阀中的流动状况具有重要意义,必须借助CFD模拟来设计EGR阀座前壳体的几何形状,并采用不锈钢精密铸件结构。

冷却能力优化的U形不锈钢管式冷却器用法兰连接在2个水冷式铝压铸阀体(EGR阀和旁通阀)上。为了旁通EGR冷却器,沿用老机型的气动式行程阀。通过将铝压铸件与不锈钢薄板结构相结合,提高EGR模块的冷却能力,并且质量比老模块减轻16%。

在ULEV125的应用场合,采用前置冷却器和气动式旁通阀替代废气涡轮增压器与EGR模块之间的管道。带一级或两级废气冷却器的2种模块方案能很好地解决各种应用场合下冷却能力与EGR系统压力损失之间的目标冲突。若要提高最大冷却能力,就需要有4种EGR旁通开关状态,具有不同的冷却能力和废气侧压力损失,以胜任不同场合的需求。

9 机油循环回路

首次在Audi公司的TDI V型柴油机上使用全可变机油泵。通过偏心环连续调节滑片泵,就能根据发动机负荷和转速获得机油供油压力及体积流量的匹配。图8示出了在机油温度90℃时发动机运行特性曲线场中的机油压力。特性曲线场中的大部分区域能按需进行全可变调节,此时,活塞冷却喷嘴的工作能力受机油压力特性曲线场的影响。与老机型使用的两级机油泵相比,这种全可变机油泵在新欧洲行驶循环下可获得2g/km的CO2排放优势。

图8 全可变机油泵的特性曲线场

集成在气缸体曲轴箱主油道中的机油节温器由带滑套的石蜡收缩元件组成,能根据机油温度调节机油冷却器的旁通,确保发动机冷起动后迅速加热机油(图9)。

图9 根据机油温度调节机油冷却器的旁通

10 冷却水循环回路及其热管理

保留老机型中气缸盖与气缸体分开冷却的可靠方案,并针对减少压力损失和冷起动后气缸体的快速预热进行优化(图10)。采用气缸体和气缸盖平行流动的冷却液循环回路,使气缸盖冷却液循环回路的冷却液供应充足,确保车厢内采暖设备和变速器所用,而不会在冷起动时受气缸体中冷却液不流动的影响。通过创新的热管理,为整个发动机运行范围开拓出更好的节油效果。位于V形夹角内的冷却液泵具有1个加盖的转子及三维弯曲的叶片,能连续不断地为冷却系统的2个子回路供应冷却液。

11 气缸盖冷却液循环回路

气缸盖冷却液循环回路中的冷却液始终是流通的,回路由2个气缸盖中的水套、机油冷却器、EGR冷却器,以及汽车上的采暖设备热交换器、变速器油/水热交换器和主散热器等部件组成,并在水冷式废气涡轮增压器和用于选择性催化还原(SCR)装置的AdBlue还原剂计量模块下游附加1个电动冷却液循环泵,它能在发动机停机后需要后续冷却时工作。气缸盖冷却液循环回路的温度水平由新开发的带球阀的节温器按特性曲线场进行调节(图10),这种球阀在全开状态下的流通横截面接近完全通畅,因而其压力损失要比传统的圆盘式节温器降低约70%。

图10 冷却循环回路

12 气缸体冷却液循环回路

发动机冷起动后,气缸体冷却液循环回路中先采用不流动的冷却液,位于V形夹角内真空控制的旋转滑阀处于关闭状态,阻止气缸体水套中的冷却液流动,防止不必要的热量散发。在达到运行温度后,为了降低部分负荷运行范围内的摩擦,旋转滑阀将气缸体循环回路中的冷却液温度调节到约105℃。

13 结语

新一代V6-TDI轿车柴油机是针对效率、功率潜力、废气排放和轻量化结构进一步开发的成果。为了提高效率,对内部摩擦、热管理和增压等方面进行优化,而排气后处理是发动机方案的重要组成部分。对基础发动机进行全面改进,特别是复杂的配气传动机构,使其能集成高效的近发动机布置的排气后处理系统,与模块化装配的高压EGR系统相结合后,能满足全球最严格的废气排放限值要求。新一代废气涡轮增压器实现了极为突出的动态增压压力,能确保强劲的加速响应性能。

[1] Pölzl H-W, Bauder R, Die geschichte des TDI-motors bei Audi. ATZ/MTZ-Sonderausgabe, 10 Jahre TDI-Motor von Audi, 1999.

[2] Siebenpfeiffer W. Editorial. ATZ/MTZ-Sonderausgabe, 10 Jahre TDI-Motor von Audi, 1999.

[3] Baude R, Bach M, Fröhlich A, u.a. Die neue generation des Audi 3.0-l-V6-TDI. MTZ, 2010, 71(10).

[4] Bauder R, Helbig J, Marckwardt H, u. a. Der neue 3.0-l-TDI-biturbomotor von Audi. MTZ, 2012, 73(1).

2014-12-24)