折弯件常见缺陷的工艺处理及预防

2015-02-20郑州宇通重工有限公司河南450000徐永吉上海工程技术大学201620李二玲

■郑州宇通重工有限公司 (河南 450000) 徐永吉■上海工程技术大学 (201620) 李二玲

折弯件常见缺陷的工艺处理及预防

■郑州宇通重工有限公司(河南 450000)徐永吉

■上海工程技术大学(201620) 李二玲

摘要:通过对折弯工件从下料到成形过程和结果的分析,结合数控折弯机工作原理,总结折弯件常见缺陷,通过采取工艺措施,提高了折弯件尺寸精度和质量,降低了工件返修率。为相关工艺人员提供了折弯工艺参考。

随着折弯件在工程机械产品上的广泛应用,为满足其产品质量和生产需要,其质量标准也逐渐提高。数控折弯机在冷态下可利用所配备的通用模具(或专用模具)将金属板材折弯成各种所需要的几何截面形状的工件,折弯工艺的合理性直接影响到产品最终成形尺寸和外观。通过对折弯缺陷过程控制和预防,采取相应有效的工艺方法来提高工件质量。

1. 折弯工件常见缺陷及工艺措施

(1)折裂:材料经剪切或冲裁后,在边缘常出现毛刺或细小裂纹,弯曲时易形成应力集中而被折裂,通过图1可见工件折裂时剪切面(带毛刺面)向外,开裂位置发生在工件的剪裂带和揉压带。对此采取的工艺措施为:①经剪切或冲裁后的工件,折弯时保证剪切面向里,即处于受压状态,如图2所示,成形效果较好。②折弯前对工件进行去毛刺处理,折弯后可对折裂处使用手工砂轮机修磨。

图1 折弯工件剪切面向外

图2 折弯工件剪切面向里

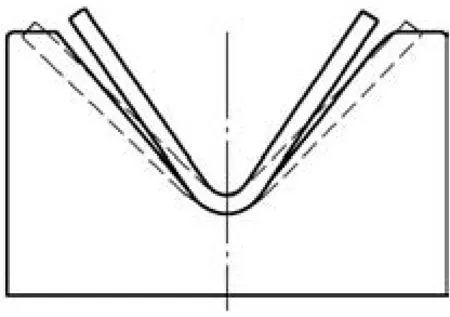

(2)回弹:金属材料在弯曲过程中,塑性变形和弹性变形同时存在。在弯曲结束时,因弹性变形的恢复而产生回弹,如图3所示。回弹现象直接影响工件的尺寸精度,须加以控制。对此采取的工艺措施为:①角度补偿法。若工件折弯角度为90°,折弯机下槽(V形)开口角度可选择78°。

②加压时长增加校正法。在弯曲终了时进行加压校正,延长折弯机上模、工件、下槽的接触时间,以增加下槽圆角处的塑性变形程度,使拉压区纤维的回弹趋势互相抵制,从而减少回弹。

图3 折弯工件回弹

(3)凸起:对于中厚板(厚度t≥6mm)折弯,情况比较特殊,折弯线附近区域在弯曲过程中会出现纤维组织变长,造成折弯圆角处形成凸起,通过对车间成形工件观察,圆角凸起大小随板厚增加而增大。对部分工件质量要求较高的,圆角凸起会影响焊接或装配尺寸精度,需采取工艺措施去除。对此采取的工艺措施为:①若采用热切割设备下料,工艺人员在板件展开下料时,对下料图以折弯线为中心作向里凹圆弧,去掉多余板料,如图4所示,其中R为圆弧半径。②对没有进行板料切割凹圆弧的工件,在折弯完成后进行手工修磨至要求的尺寸精度,若装配精度要求较高,需对工件进行铣边处理。

图4 带凹圆弧工艺图

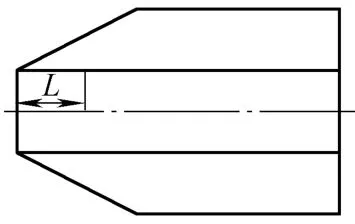

(4)滑料:①情形1:待折弯工件出现折弯线和工件边缘线不平行的情况,即一端在折弯机下槽上有支点,另一端无支点,工件实物如图5所示,其中L为割缝长度。②情形2:待折弯工件折弯线和工件边缘线平行,但两端在折弯机下槽上均无支点。对此采取的工艺措施为:①增加割缝处理。针对情形1,工艺人员对下料图沿工件折弯线方向增加割缝,其长度为工件折弯线向外偏移,偏移宽度为选择折弯机下槽宽度的一半。②增加余量处理。针对情形2,工艺人员对下料图增大尺寸,以使边缘在折弯机下槽上有支点,满足折弯。待折弯工序完成后,对其按照产品图进行切割余量处理,修磨割口,满足产品质量要求。

图5 带割缝工艺图

(5)压痕或滑伤:工件在压弯时,受折弯机上模和下槽挤压作用,出现不同程度压痕或滑伤。一般碳钢件表面粗糙度要求不高,轻微的伤痕对其没有影响。但是对于430―2B、12Cr17Mn6Ni5等一些特殊材质,外观镜面,需采取一定工艺措施予以保护。对此采取的工艺措施为:①对于碳素钢材质,增大折弯下槽宽度,使其成形圆角半径增大,减小下槽对工件的挤压。②对于特殊不锈钢材质,压弯前做准备工作,在折弯机下槽上铺纸隔离,若工件两面均需要保护,也可对工件沿折弯线方向铺纸隔离。有较好生产条件者,可使用防压痕垫。

2. 折弯工件工艺性问题预防

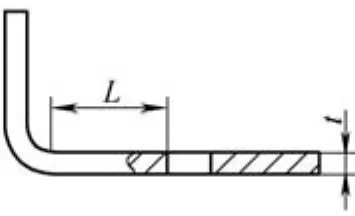

(1)带孔折弯工件:当折弯工件带有圆孔或者长圆孔,如图6、图7所示,其中L为孔边缘线到弯曲区域边缘距离,t为板厚,若采取压弯前孔已成形,且在弯曲变形内,则压弯后会出现拉料情况,导致折弯件外形尺寸达不到设计图样要求,同时孔也会发生变形,需采取工艺措施预防。对此采取的工艺措施为:①对于圆孔,若L≥2t,孔可在工件压弯前成形,若出现轻微孔变形,需钻床重新穿孔;若L<2t,需要工件压型完成后再钻孔。②对于长圆孔,按照上述圆孔情形处理,一般情况下,保证圆孔长度不大于板件宽度(沿折弯线方向)的20%,即La≤0.2Lb,但特殊情况下需根据工件实际形状加以具体分析。

图6 带圆孔折弯工件

图7 带长圆孔折弯工件

(2)非剪切件的折裂预防:钢板在轧制过程中形成的纤维组织,由于其方向性,使材料力学性能产生各向异性。在车间实际操作过程中,当纤维方向与折弯线方向平行时,材料的抗拉强度较差,容易造成圆角处折裂。对此采取的工艺措施为:①若受材料整体外形限制时,使得组织纤维方向与折弯线方向平行,需增加折弯圆角半径,至少为板材最小弯曲半径的2倍。②当组织纤维方向与折弯线垂直时,材料具有较大抗拉强度,折弯圆角半径可

为最小弯曲半径。③压弯双向工件时,须使组织纤维方向与折弯线方向成一定的夹角。

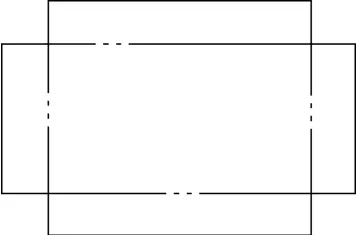

(3)折弯工件增加工艺孔:工件折弯线沿其某一边缘线,如图8所示,其中双点划线为折弯线,若直接在折弯机上进行压弯处理,会出现带料撕裂情况。须增加工艺孔进行预防,如图9所示,其中φ为直径,双点划线为折弯线,同时规范工艺孔直径。对此采取的工艺措施为:在折弯工件上拐角处沿折弯线方向增加工艺孔,其工艺孔直径约为板厚的1.5~2.0倍。

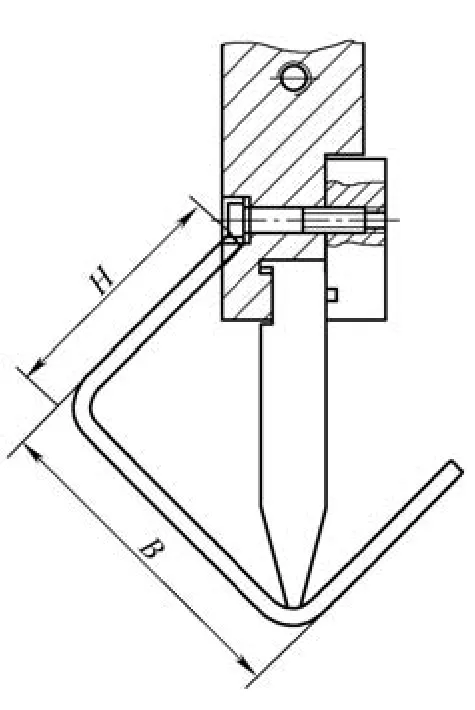

(4)干涉和抗刀:如图10所示,其中H为折弯工件高度,B为其宽度,当H≤B时,折弯工件可能因工件高度过高,接触数控折弯机面板,发生干涉现象;当H≥B时,除发生干涉情况外,若工件较小,折弯直边也可能会接触折弯机上刀,发生抗刀现象。

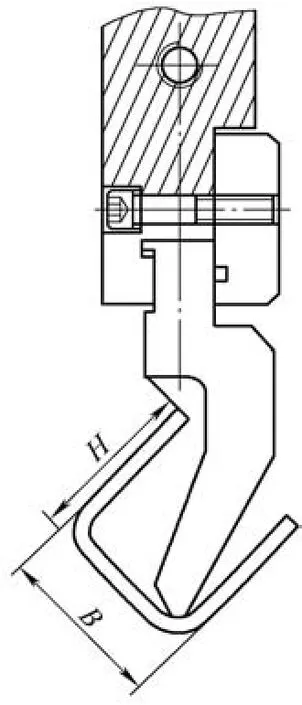

当折弯工件发生干涉或抗刀现象时,强制施加外力会导致工件折弯角度达不到要求。对此采取的工艺措施为:①对于干涉现象,采用折弯反变形法,第一刀工序先在工件中间折钝角,第二、三刀工序进行两边折弯,第四刀工序反压中间(第一刀反面)至平。②对于抗刀现象,可更换直板上刀,使用弯刀进行折弯,如图11所示,其中H为折弯工件高度,B为其宽度。

(5)异形件折弯线定位:部分折弯件因外形尺寸复杂,出现非直边、与折弯线相交等情况,会导致工件下料折弯时边缘难以触碰数控折弯机挡尺及手工划折弯线困难。对此采取的工艺措施为:①中薄板下料时准备。中薄板件可选择激光切割机或者精细等离子切割机下料,下料时直接在工件上割出折弯标记割缝,此割缝对薄板影响较小,能后期修复。②厚板下料后准备。切割一件和原异形件相同的工件作为划线工装样板,厚度要求一般为2~4mm,在折弯线处割出V形口,方便定位划线。

图8 未增加工艺孔工艺图

图9 增加工艺孔工艺图

图10 折弯干涉

图11 折弯抗刀修正

3. 结语

根据车间生产过程,结合工作经验,对折弯工件常见缺陷及工艺性问题预防提出合理的解决措施,这些工艺措施经生产验证,能满足质量要求并提高工件质量。

参考文献:

[1] 商洪清. 钣金折弯工艺分析[J].金属加工(热加工),2010 (1):46-50.

[2] 王洪光. 冷作钣金工[M]. 北京:化学工业出版社,2013:143.

[3] 罗益旋. 最新冲压新工艺新技术及模具设计实用手册[M]. 长春:银声音像出版社,2004.

专家点评

文章结合数控折弯机工作原理和个人工作经验,总结了折弯件常见缺陷并提出合理的工艺措施,作者站在“发现问题、解决问题”的角度,对一些工艺性问题分析得很具体,采取的措施也很得力,通过对折弯过程的控制和预防,提高了工件质量。为同行业工艺人员提供了有价值的参考。

收稿日期:(20150409)