井口完整性技术在鲁迈拉油田的应用

2015-02-20车洪昌冀成楼

车洪昌,冀成楼,陈 鑫,刘 琦

(中国石油伊拉克公司鲁迈拉项目作业部,北京 100724)

井口完整性技术在鲁迈拉油田的应用

车洪昌,冀成楼,陈鑫,刘琦

(中国石油伊拉克公司鲁迈拉项目作业部,北京 100724)

摘要:目前鲁迈拉油田大部分油水井存在不同程度的井口完整性问题,严重影响油田的安全生产运行。通过总结、管理与实践,建立完备的井口问题诊断、维护与维修的技术应用体系,对油水井的安全生产和管理具有重要指导意义。在分析鲁迈拉油田井口装置的结构特点和密封特性的基础上,探讨了井口阀门密封失效、油管悬挂器密封失效及套管悬挂器密封失效问题的诊断方法与处理手段,并研究了井口完整性问题处理过程中的井控技术、设备原理及应用条件,包括带压钻孔/阀技术、背压阀和环空丝堵技术、SIM油管桥塞技术及碳酸钙+酸溶水泥塞压井技术。并以Ru-032为典型井实例,根据现场井况选择了碳酸钙+酸溶水泥塞的井控工艺,压井过程中又应用了带压钻孔设备进行环空A圈闭压力释放,最终成功处理了该井的井口问题。结果表明,本文所给出的技术选项适用于处理井口完整性问题;通过分析实际井况,选择合适的井控工艺,从而保证井口维护或作业的安全与高效。

关键词:井口维护;井口完整性;复杂问题;处理;鲁迈拉油田

The Application of Wellhead Integrity Technologies Within Rumaila Oilfield

Che Hongchang, Ji Chenglou, Chen Xin, Liu Qi

(WellsDepartmentofRumaila,PetroChinaIraq,Beijing100724,China)

Abstract:Currently most of the oil producers and water injectors within Rumaila Oilfield have wellhead integrity issues, which affects the performance of the wells in terms of safety, operation and management in the Oilfield. It is significant to establish a technology application system for the diagnosis and treatment for wellhead integrity issues through the methods of management and practice. On the basis of studying the wellhead structure and sealing properties within Rumaila Oilfield, this paper presented the wellhead integrity issues including the gate valves malfunction, tubing hanger seals failure, and casing hanger seals failure, and the maintenance philosophy how to fix them. The well control technologies during the wellhead maintenance, such as hot tap/gate valve drilling, back pressure valve, Valve Removal Plug, calcium carbonate+ acid soluble cement, were also presented and the mechanism of the equipment and its application were discussed. A case study of Ru-032 showed the whole process of dealing with complicated wellhead integrity issues. The decision of choosing calcium carbonate+ acid soluble cement technology as the well control method was based upon the actual well condition. The trapped pressure in A Annulus was bled down using hot tap unit during well kill. It was a successful experience for wellhead integrity issues. It showed that the technology options given in this paper are suitable for dealing with wellhead integrity issues. It is recommended to choose the best option for well control based upon the actual well condition for wellhead maintenance in a safe and efficient manner.

Key Words:Wellhead Maintenance;Wellhead Integrity; Complicated Issues;Treatment;Rumaila Oilfield

伊拉克鲁迈拉油田位于伊拉克南部巴士拉省,紧邻科威特,是世界最大的油田之一。鲁迈拉油田分为南、北两部分,共占地1800km2,合计探明储量约30.8×108t。鲁迈拉油田发现于1953年,规模开发于1972年,大部分地面生产设施建于20世纪70—80年代晚期[1]。经历了数十年的开发历程,其间受伊拉克国内自然环境及连年战争因素影响,绝大多数油水井井口设施的维护基本处于停止或滞后状态。由于长期受电化学腐蚀、应力腐蚀、流体冲蚀及密封件老化等因素影响,又得不到定期的维护保养,大部分井口设施出现不同程度的完整性问题。许多井口的阀门及密封件无法正常工作,难以承受井内的压力,随时可能出现原油泄漏而导致环境污染,有些高压井甚至存在井喷失控风险。

英国BP石油公司与中国石油接管油田后,将井口维护的任务定为重中之重。平均每年开展井口维护与维修作业6000井次以上,为油田的平稳运营及增产稳产提供了有力保障。针对鲁迈拉油田的井况及井口装置特点,经过实践摸索与技术攻关,建立了完备的井口问题诊断、维护、维修及评价体系。

本文主要介绍鲁迈拉油田井口的结构特点与密封特性、井口完整性的诊断方法及复杂井口完整性问题的处理技术,以期为国内油田和海外项目井口完整性问题的诊断与处理提供成熟的技术选项及可借鉴的实践经验。

1 自喷井井口结构

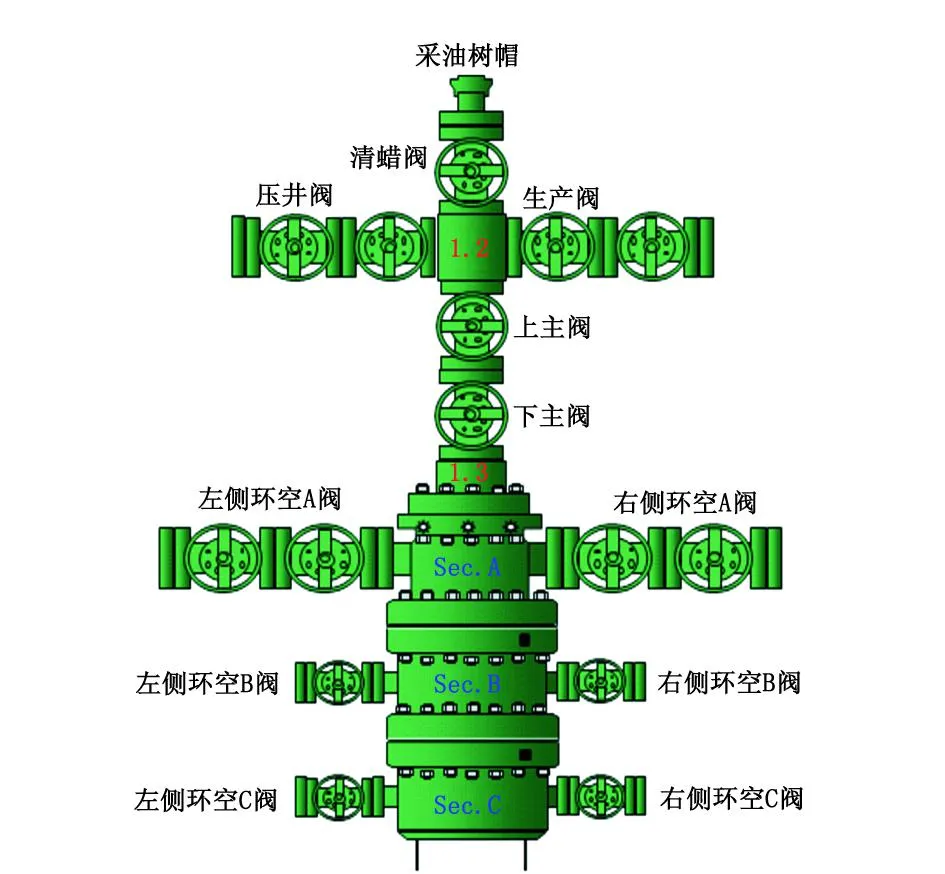

鲁迈拉油田典型的自喷井井口外部结构如图1所示,主要包括采油树、油管头、套管四通和套管头。

1.1 采油树

采油树是油井最上部的控制和调节油气生产的主要设备[2]。采油树上主要安装了下主阀、上主阀、压井阀、生产阀、清蜡阀及采油树帽等(图1)。

图1 鲁迈拉油田典型的自喷井井口示意图Fig.1 The Typical Wellhead Schematic of the Natural Flow Well in Rumaila Oilfield

下主阀是采油树上最主要的阀门,用来关闭采油树的流动通道及承受关井压力;上主阀主要作为紧急情况下的备用阀门,一般安装在中等压力及高压井中;压井阀是在需要进行井控时泵入流体的通道;生产阀是井筒流体流向生产管线的控制阀门;清蜡阀在井筒服务作业(如电缆、钢丝、连续油管等)中可以开关,从而起出或下入工具,在紧急情况下可以当作剪切闸板使用,用以切断井内的电缆或钢丝;采油树帽一般安装在清蜡阀之上,为井控设备提供合适的连接方式。

1.2 油管头

油管头的作用是悬挂油管、密封油套环空和连接采油树[3],其为释放可能聚集在油管和套管柱之间的压力提供出口,还可以向井内泵入流体,是采油和注水井口装置的重要组成部分。油管头四通两侧分别安装两个手动平板阀,控制环空A的通道。

1.3 套管头

套管头的作用是连接下井的各层套管,密封各层套管环空。表层套管与其法兰之间以螺纹或焊接的方式连接[4]。油层套管和法兰大小头,一般用螺纹连接后坐在表层套管顶法兰上,用螺栓拧紧,以钢圈密封,法兰大小头的上法兰与套管四通连接。鲁迈拉油井的完井结构一般为φ339.7mm表层套管、φ244.5mm技术套管、φ177.8mm生产套管及φ88.9mm油管。

油管与油层套管之间的环空称为环空A,油层套管与技术套管之间的环空称为环空B,技术套管与表层套管之间的环空称为环空C。一般生产管线从环空A处接出,主要通过两个环空阀门来控制管线与环空的连通或关闭。而环空B和环空C的仪表和阀门主要用于监测和卸压。

2 自喷井井口装置的密封特性

2.1 油管头与采油树之间的密封

油管悬挂器设计有主密封和副密封[5]。主密封是采用“O”形圈和方形圈相结合的密封方式(图2)。油管四通底部的副密封结构可通过液压作用增强密封效果,利用高压枪将密封脂注入密封圈内,挤压并激发密封圈膨胀,从而起到增强密封的作用。

图2 油管头与采油树连接示意图Fig.2 The Diagram of the Connection between Tubing Head and Chrismas Tree

2.2 油管头与套管四通之间的密封

套管悬挂器设计有主密封和副密封(图3)。主密封采用的是方形橡胶密封和“O”形圈相结合的方式进行密封,副密封是采用密封圈并通过注入密封脂进行密封。

图3 油管头与套管四通连接示意图Fig.3 The Diagram of the Connection between Tubing Head and Casing Head Spool

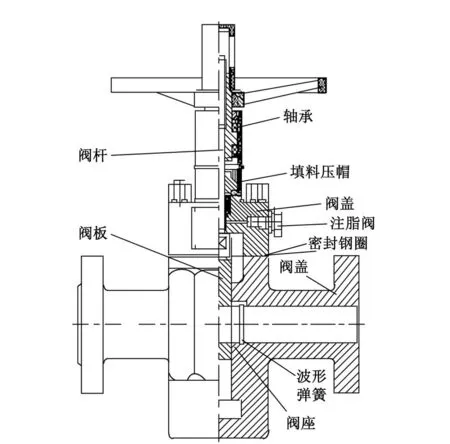

2.3 手动平板阀的密封

平板阀闸板沿介质通道中心线的垂线方向运动,担负着开启或截断管道介质并控制高压介质流向的作用。平板阀按阀杆分类可分为明杆平板阀和暗杆平板阀,按闸板分类可以分为楔形平板阀和平行平板阀[6]。平板阀主要由阀体、阀盖、阀座、阀板、阀杆和密封元件组成(图4)。

图4 平板阀结构示意图Fig.4 The Diagram of the Structure of the Gate Valve

平板阀采用压力自紧式浮动密封设计,浮动闸板和阀座能保证密封面紧密贴合、密封可靠,且可防止工作介质中的杂质将密封表面拉毛擦伤。阀座两端采用波形弹簧给予闸板预紧力,即使在低压下平板阀亦可借助弹簧的预压力和密封面间形成的油膜来保证密封。

3 复杂井口问题的诊断与处理

3.1 井口阀门问题的诊断与处理

尽管鲁迈拉油田所用的阀门类型及生产商众多,但大部分是按照API Spec 6A标准生产的。井口阀门出现问题,可以通过现场勘察进行诊断。

经常出现的井口阀门问题主要有阀门无法全开或全关、锈死、脱扣、由于井内压力上顶无法打开阀门、刺漏及试压失败等。阀门失效的主要原因是电化学腐蚀、硫化物应力腐蚀及密封件老化等。腐蚀或磨损造成的表面损伤、材料流失、密封件的老化、变形等,都会影响阀门密封性。

井口阀门失效的主要形式为平板阀的阀体和阀盖间泄漏、阀板与阀座间渗漏、阀盖与阀杆间的密封圈泄漏、阀门与阀门间连接泄漏[7]。

阀体和阀盖间泄漏,应该首先检查螺栓是否松动,以及阀盖与阀体间有没有间隙。如果是松动引起的泄漏,拧紧螺母即可;如无松动现象,即考虑更换密封垫环;阀板与阀座间发生渗漏现象,可通过阀盖上的注脂阀注入密封脂,如果泄漏严重,就必须更换阀门;阀盖与阀杆间的密封圈若发生泄漏,可对密封圈进行更换,或是通过阀盖上的注脂孔注入密封脂,以补偿泄漏间隙;阀门与阀门间连接泄漏,可通过拧紧连接螺栓解决,或更换密封垫环解决泄漏问题。

3.2 井口密封失效的诊断与处理

井口密封失效主要是指油管悬挂器的密封失效和套管悬挂器的密封失效。一旦密封失效,将导致环空A与环空B连通,从而使环空压力表现异常。因此,对环空压力进行监测可以及时发现井口密封失效。如果发现某个环空的压力偏高,或者与其相邻的环空压力趋势异常,则需要引起足够的重视,应当通过环空流体取样、泄压、压力恢复测试及对环空进行试压等方法,确定压力的来源、类型,判断压力是通过什么通道进入环空,压力能恢复到何种程度及压力恢复的速度等。

油管悬挂器在正常情况下,两法兰之间的密封垫环不承受介质的压力。如果主密封发生泄漏,可拧紧顶丝,激发主密封的方形圈膨胀进行密封,同时通过采油树变径法兰上的试压孔注入大量的密封脂补偿泄漏间隙。副密封发生泄漏,只能通过采油树变径法兰上的试压孔注入大量的密封脂补偿泄漏间隙。油管头顶丝若发生泄漏,可拧紧顶丝密封填料压帽,进一步压紧顶丝密封填料,激发密封填料膨胀,从而达到密封的目的。

造成套管悬挂器主密封泄漏的原因是方形圈被损坏或是套管受热膨胀将套管悬挂器向上托起,使方形圈未起到密封作用。主密封若发生泄漏,可通过拧紧套管四通法兰上的顶丝,使套管悬挂器向下移动,激发悬挂器上的方形圈膨胀,从而达到密封目的。也可通过油管头特殊四通下法兰上的一个试压孔注入大量密封脂补偿泄漏间隙。如果是副密封泄漏,则只能通过注脂使密封圈抱紧套管悬挂器,从而达到密封效果。

4 井控技术

在井口完整性问题中,经常不止一处阀门发生泄漏,而且有时在多处阀门泄漏的同时,还伴有油管悬挂器和套管悬挂器的密封失效问题。对井口设施进行作业时,必须满足有两个压力屏障,并且至少要有一道屏障为机械屏障,即“双屏障原则”[8]。例如,下主阀或某个环空阀出现问题需要更换,则必须借助压井或其他井控工艺来满足双屏障原则[9]。鲁迈拉油田常用的井控工艺主要有带压钻孔、钻阀工艺、背压阀和环空丝堵工艺、SIM油管桥塞工艺及碳酸钙+酸溶水泥塞工艺。

4.1 带压钻孔/阀工艺

鲁迈拉油田井口设备服役时间较长,经常出现某些井口部件(如法兰、阀门等)因腐蚀、生锈或其他原因而无法操作;圈闭压力的存在,需要通过带压钻孔设备将圈闭压力处理掉,再进行井口部件的更换。该带压钻孔设备是由美国Boots&Coots公司生产(图5),三维尺寸为914.4mm×203.2mm×203.2mm,重45.4kg,最大承压105MPa,可在-29~177℃下使用,钻头尺寸为13~50.8mm,具有体积小、方便运输和安装、不污染环境等优点。该设备本体采用特殊的V形密封设计,通过施加一定压力,能够在钻杆旋转或轴向运动时实现动态密封,进行带压钻孔作业。带压钻孔设备可以对法兰或圆管等进行钻孔,然后通过泄压孔将圈闭压力释放掉,或者通过安装丝堵或针形阀的方式进行压力控制。而当闸阀锈死或无法操作时,可以用带压钻阀设备通过法兰与之连接,将闸板钻开,其原理与带压钻孔设备相似。

图5 美国Boots&Coots公司带压钻孔设备示意图Fig.5 The Diagram of Hot Tap Unit by Boots&Coots

4.2 背压阀和环空丝堵工艺

API标准油管悬挂器带有背压阀螺纹,可以实现不压井更换采油树及其配件的作业。背压阀(图6)由本体、锥形阀、密封圈及导向杆和弹簧等组成。使用时连接安装工具,下至油管挂位置,通过背压阀螺纹连接至油管悬挂器,可以承受来自井内的压力,在油管通道形成一道压力屏障。当需要压井时,背压阀允许压井液从油管泵入。

图6 背压阀图Fig.6 The Diagrams of Back Pressure Valve and Two Way Check Valve

API标准井口油管头四通侧出口为栽丝法兰连接,并带有环空丝堵螺纹,当环空阀损坏需要维修时,可以通过安装工具将环空丝堵拧到油管头四通,在环空通道形成一道压力屏障,实现不压井更换环空阀。维修完成后,可以用工具将环空丝堵取出,既方便快捷,又避免了压井给油层带来的伤害。环空丝堵及其安装工具见图7。

图7 环空丝堵螺纹及其安装工具图Fig.7 The Diagram of Valve Removal Plug and Setting Tool

4.3 酸溶水泥塞压井技术

由于鲁迈拉油田的特殊历史背景,非API标准井口在油水井中也占据了一定比例。这些井口不带有背压阀螺纹,也没有环空丝堵螺纹。因此,当井口阀门出现问题需要更换或维修时,只能借助其他压井技术实现双屏障。酸溶水泥是一种特殊的水泥浆体系,硬化后能够承受一定的压力[10]。酸溶水泥塞可作为一道机械屏障,与压井液配合形成双屏障,可保障井口更换或维修操作的安全性。盐水压井后,用泵车泵入高黏液体,携带足量的碳酸钙,使其沉降并形成碳酸钙塞覆盖油层,然后用连续油管在碳酸钙之上泵入酸溶水泥,候凝36小时,试压合格后即可开始井口维修及更换作业。作业完成后,可以通过连续油管泵入浓度为15%的盐酸来溶解水泥塞,从而恢复油井的产能或注水井的注入能力。

酸溶水泥浆配方为G级水泥(42.6kg/袋)+防泡剂(3.78×10-4m3)+黄原胶(0.0426kg)+失水抑制剂(0.3408kg)+缓凝剂(0.3408kg)+碳酸钙(85.2kg)。水泥浆密度为1.73×103kg/m3,造浆量为2.68×10-3m3/kg,井温(99℃)条件下塑性黏度为28.5mPa·s,塑性屈服强度为5.5Pa,流变模式为幂律模式(F=0.368),流性指数为0.5854,稠度系数为0.5309Pa·sn,稠化(100Bc)时间320min。稠化时间曲线如图8所示,拟合后的线性关系式为Y=X-200。

图8 酸溶水泥浆稠化时间曲线图Fig.8 The Thickening Time Curve of the Acid Soluble Cement Slurry

井温条件下该酸溶水泥浆体系在15%盐酸中的溶解度可达到70%以上。因此,通过连续油管酸洗、浸泡,再泵入高黏流体加氮气辅助返排,基本可以将溶解后的残渣完全携出井筒,将对油层的伤害减至最低。

4.4 SIM可回收式油管桥塞

修理井口阀门常常需要压井,传统压井液压井方法需要一整套的排液放喷处理流程,排液过程又可能导致阀门二次刺漏,同时压井液不可避免地会造成油层伤害,因此只有在别无选择时才会考虑传统压井方法。

可回收式油管桥塞通过钢丝下井,可坐封到油管的任一位置,在油管内形成机械屏障,实现不压井更换采油树阀门[11]。Peak公司生产的SIM可回收式油管桥塞具有操作简单、耐高温高压、适合硫化氢极端井况等优点,极大地降低了施工风险,并且节约了作业成本。

图9给出了SIM桥塞的结构及实物图,使用J型投捞工具将SIM桥塞下至预定位置之下3m,再上提至预定位置以上0.6m,激活桥塞的换位机构,坐封下卡瓦,震击器下击,剪断桥塞上卡瓦定位销钉,坐封上卡瓦,继续下击,坐封桥塞胶筒。震击器向上震击,剪断投放销钉,使投放工具串与桥塞本体分离,取出投放工具串。随后用SB/JDC投放工具连接平衡杆,下至SIM桥塞顶部,向下震击,剪断销钉,使桥塞上下压力保持平衡状态。将平衡杆固定在工作筒后,它将被推到可密封平衡孔的位置并被锁定。井口维护作业完成后,需要起出SIM桥塞,此时应先下SB/JDC投捞工具起出平衡杆,再下GS投捞工具打捞SIM桥塞。

图9 SIM可回收式油管桥塞结构及实物图Fig.9 The Structure Diagram and the Photo of the SIM Recoverable Through Tubing Plug

5 典型井应用实例

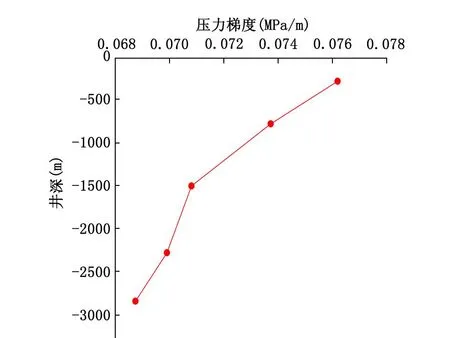

图10 Ru-032井温度与压力梯度测试曲线图Fig.10 The Temperature Gradient and the Pressure Gradient Curves of Ru-032

Ru-032井为Main Pay生产井,生产层位为AB/D/J砂岩,采用AB段射孔,D/J段裸眼的完井方式,射孔段长5m(3172.5~3177.5m),裸眼段长32m(3186~3218m),油层压力26.5MPa,油层温度为96.8℃。该井在2014年4月发现下主阀、上主阀、清蜡阀、生产阀及环空A右外侧阀存在内漏现象,分别对各阀进行注密封脂作业后,仅上主阀和清蜡阀通过了井压测试。同时发现环空A右侧两个阀门均卡死在全开位置。左内侧阀卡死在关闭位置,且阀杆损坏,无法进行操作。经过调查、论证,该井井口为非API标准老式井口,没有背压阀螺纹和环空丝堵螺纹,而存在多个环空阀失效的情况下也无法使用SIM油管桥塞,只能通过碳酸钙+酸溶水泥塞的工艺进行压井处理后,再进行采油树和环空阀的更换作业。在动员压井设备之前首先通过钢丝静压测试获取了油藏的压力梯度数据(图10),据此选择2%NaCl溶液作为压井液。7月11日开始动员设备压井,用压井液压井后,读取油管压力为0MPa,A环空压力为3.4MPa。泄环空压力时发现排出物为10%油和90%气体,而由于环空外左侧阀门卡死在全闭位置,导致环空压力无法完全泄掉。动员带压钻孔设备对该环空阀法兰进行钻孔作业,安装球阀和针形阀对环空泄压,压力完全释放至0MPa。确认井口压力为0MPa后,泵入0.3m3碳酸钙溶液,用钢丝探底,确认碳酸钙塞完全覆盖住生产层位后,使用连续油管泵入0.3m3酸溶水泥,然后起出连续油管,替入等量体积盐水,锁定井口回压,候凝36小时后,对水泥塞试压10.3MPa,试压合格后开始更换采油树和环空阀作业。完成井口维护作业后,用连续油管泵入15%盐酸洗井,氮举返排,将油井投入生产,投产后峰值产量为276.2m3,恢复到压井之前的水平。

6 结束语

(1)介绍了鲁迈拉油田井口的结构特点与密封特性,井口完整性的诊断方法及井口完整性问题的处理技术。

(2)探讨了带压钻孔、背压阀和环空丝堵、SIM油管桥塞及碳酸钙+酸溶水泥塞等井控技术的工艺和设备原理及其应用条件,为处理井口完整性问题提供了成熟的技术选项。

(3)Ru-032典型井实例表明,在处理井口完整性问题时,应因地制宜,根据实际井况进行缜密的诊断分析,以安全、高效为原则选择合适的处理技术,从而制订合理的解决方案。

参考文献

[1]车洪昌,冀成楼,刘琦,等. 连续油管氮气举升工艺在鲁迈拉油田的应用[J]. 石油钻采工艺,2014,36(2):78-81.

[2]钟功祥,张天津,肖力彤,等. 采油(气) 井口装置现状及发展趋势[J]. 机电产品开发与创新,2007,20(6):63-65.

[3]金弢,王定亚. 井口装置技术研究及发展建议[J]. 石油矿场机械,2014,43(1):14-16.

[4]强彦龙,吴建华,李世民,等. 国外井口密封技术现状——金属密封[J]. 石油机械,2014,42(1):32-36.

[5]许峰,吕拴录,康延军,等. 井口套管磨损失效原因分析及预防措施[J]. 石油钻采工艺,2011,33(2):140-142.

[6]李宁. 平板阀设计及其非线性研究[J]. 液压与气动,2007(6):19-21.

[7]杨启明,徐 伟,王 博.平板阀密封失效分析与对策[J]. 化学工程与装备,2011(8):118-120.

[8]文成槐,尹强. 带压安全更换井口闸阀技术的研究与应用[J].钻采工艺,2002,25(2):49-52.

[9]李长忠,马发明,马骏,等. 油气井口换阀作业安全保障技术[J]. 石油科技论坛,2009(5)53-54.

[10]姚晓,赵新,冯时雨. 酸溶性水泥的室内研究[J].钻井液与完井液,1995,12(6):40-43.

[11]田玉琛,谢平,陈磊,等. 利用可捞式油管桥塞不压井更换井口闸门技术[J]. 断块油气田,2009,16(4):118-120.

中图分类号:TE355

文献标识码:B

作者简介:第一车洪昌(1982年生),男,硕士,工程师,主要从事油水井作业技术研究与管理工作。邮箱:chehongchang@cnpcint.com。