镁合金微弧氧化和溶胶-凝胶复合陶瓷膜的制备及性能研究*

2015-02-20杨宗屿

杨宗屿 李 凡

(中国建材检验认证集团(陕西)有限公司 西安 710116)

镁合金微弧氧化和溶胶-凝胶复合陶瓷膜的制备及性能研究*

杨宗屿李凡

(中国建材检验认证集团(陕西)有限公司西安710116)

摘要为了提高镁合金的耐腐蚀性能,研究利用硅酸盐-磷酸盐电解液体在镁合金表面制备微弧氧化陶瓷膜层,然后在微弧氧化陶瓷膜层上通过溶胶-凝胶法制备复合膜层,并采用SEM、XRD等方法分析了复合膜层的组成和结构。结果表明,复合陶瓷膜层具备双层结构,主要由含晶态Mg2SiO4和MgO的微弧氧化层和TiO2凝胶层组成。电化学测试表明,复合陶瓷膜层相对于镁合金基体,腐蚀电流密度下降了2个数量级,耐蚀性大大提高。

关键词微弧氧化陶瓷膜层溶胶-凝胶法镁合金

前言

在当今世界结构材料轻量化要求下,镁及其合金材料因其密度低、机械性能良好、电磁特性优异等特点,越来越受到人们的关注[1~3]。然而,由于镁合金耐腐蚀性能差,在自然环境和工作环境中极易被腐蚀、失效[4~5],限制了其应用。提高其镁合金耐腐蚀性的表面处理方法主要有化学转化膜、阳极氧化、气相沉积、离子注入等[6]。相对于以上方法,微弧氧化法具有成本低、污染小、加工处理方便等优点,可在镁合金原位生成陶瓷膜层,既提高了材料的耐蚀、耐磨性,且不受工件形状的限制,是近年来备受关注的一种环保、无污染的金属表面处理技术[7~8]。

但单一的表面改性技术不能从根本上解决镁合金腐蚀性问题。微弧氧化陶瓷膜层是多孔结构,是腐蚀性介质进入膜层内部的重要通道[9~10],因此对膜层进行封孔处理,将进一步提高镁合金的耐蚀性和耐磨性[11~12]。近年来,应用比较广泛的有表面涂覆金属层法[13~14]、碱热法[15~16]和溶胶-凝胶法[17~19]。其中,表面涂覆金属涂层法一般采用离子镀、化学镀,成本较高,操作复杂。碱热法需要特定的反应釜装置,且反应过程具有一定的安全性问题。溶胶-凝胶法操作简单,封孔效果好,是应用比较广泛的一种后处理技术。因此,笔者选用硅酸盐-磷酸盐电解液体系,在镁合金表面制备微弧氧化陶瓷膜层,然后再进行溶胶-凝胶处理获得复合陶瓷膜层,进一步研究和分析了陶瓷膜层的组成、结构和耐腐蚀性能。

1实验材料与方法

1.1 陶瓷涂层的制备

1)在微弧氧化前,首先进行碱洗去除镁合金表面油污,然后分别用240#、600#、1 000#的砂纸进行打磨处理,再用丙酮和去离子水清洗,烘干备用。

2)所使用的电解液为硅酸盐-磷酸盐体系,其中Na2SiO3为10 g/L,Na3PO4为2 g/L。

3)设定电流密度为4 A/dm2,占空比20%,频率为1 000 Hz,对镁合金进行微弧氧化处理10 min。

4)采用8 mL钛酸四丁酯(C16H36O4Ti),30 mL无水乙醇(C2H5OH),5 mL冰醋酸(CH3COOH)和10 mL去离子水制备TiO2溶胶。

5)对得到的微弧氧化陶瓷涂层进行溶胶-凝胶法处理,然后在氮气保护气氛下,300 ℃下煅烧1 h,获得复合陶瓷涂层。

1.2 陶瓷膜层表征

采用DR360涂层测厚仪进行膜层厚度测试。利用D8 advance型X射线衍射仪研究陶瓷膜层的相组成。利用Hitachi S-570型电子显微镜及附带的能谱仪测定陶瓷膜层的表面形貌和元素组成。采用XS(082)F型万能材料测试机对样品剪切,简单表征陶瓷膜层的宏观结合性能。

1.3 陶瓷涂层的腐蚀性能测试

利用CHI660D电化学工作站测试膜层在模拟体液中的耐腐蚀性能。三电极体系包括参比电极饱和甘汞电极(SCE),辅助电极铂电极。试样为工作电极,将其置于3.5% NaCl溶液中,测试面积为1 cm2。Tafel极化曲线扫描速率为1 mV/s,扫描范围为开路电位的±0.25 V左右。对于测试得到的极化曲线,利用CHI66D配带的电化学解析软件得到腐蚀电位和腐蚀电流密度,计算极化电阻。

2结果与讨论

2.1 表面

宏观上,微弧氧化陶瓷膜层一般呈乳白色,复合陶瓷膜层表面颜色较深,呈淡灰白色,这两种陶瓷膜层表面均十分平整光滑。对样品进行厚度测试,结果表明:微弧氧化陶瓷膜层平均厚度为6.5 μm,而复合陶瓷膜层平均厚度大大增加,达到11 μm。说明后处理技术能显著地在微弧氧化膜层表面获得溶胶-凝胶层。

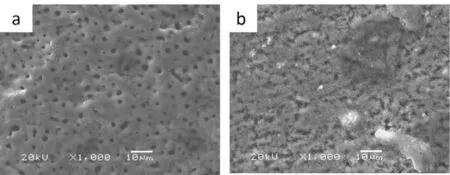

这两种陶瓷膜层的微观形貌如图1所示。由图1可以看出,微弧氧化膜层(见图1(a))的表层高低不平,微孔较多,且大小不均匀,其孔径分布在3~5 μm;而复合陶瓷膜层(见图1(b))的微弧氧化膜孔洞被完全覆盖,表面较平整,有许多凝胶物质,形成了“封孔效应”。凝胶层堵住了微弧氧化孔洞,能够阻碍腐蚀性介质进入微弧氧化膜层内部。从结构上看,这种结构对于提高材料的耐腐蚀性是非常有利的。

(a)微弧氧化陶瓷膜层 (b)复合陶瓷膜层图1 陶瓷膜层的微观形貌

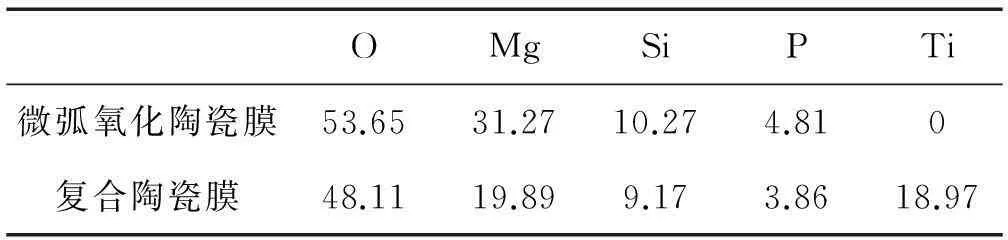

表1 不同陶瓷膜层的表面元素相对分布(%)

表1为不同陶瓷膜层的表面元素相对分布情况。对于微弧氧化陶瓷膜层,其组成主要有Mg,O,P,Si等元素,其中Mg主要来自于基体,而P和Si元素均来自于电解液中,在微弧氧化反应时沉积到膜层上。复合陶瓷膜层除了以上元素之外,还有Ti元素存在,这主要来自于后处理的凝胶层。

2.2 断面

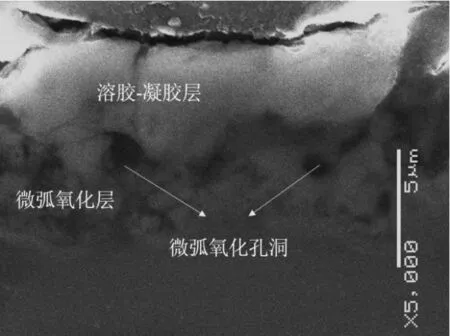

图2 复合陶瓷膜层的截面微观形貌

复合陶瓷膜层的截面微观形貌如图2所示。从图2中的截面形貌可以看出,复合膜层下层为微弧氧化膜层,分布着微弧氧化孔洞,与表面形貌的孔洞结构对应。复合膜层的上层为凝胶层,完全包覆了下层的微弧氧化层,且结合非常完全,没有裂纹或盲眼产生。这说明复合膜层的双层结构十分牢固可靠,微弧氧化层和凝胶层界面结合良好。对样品进行机械剪切测试,膜层未见脱落,在宏观上证明复合陶瓷膜层性质稳定好,结合力强。

2.3 相组成

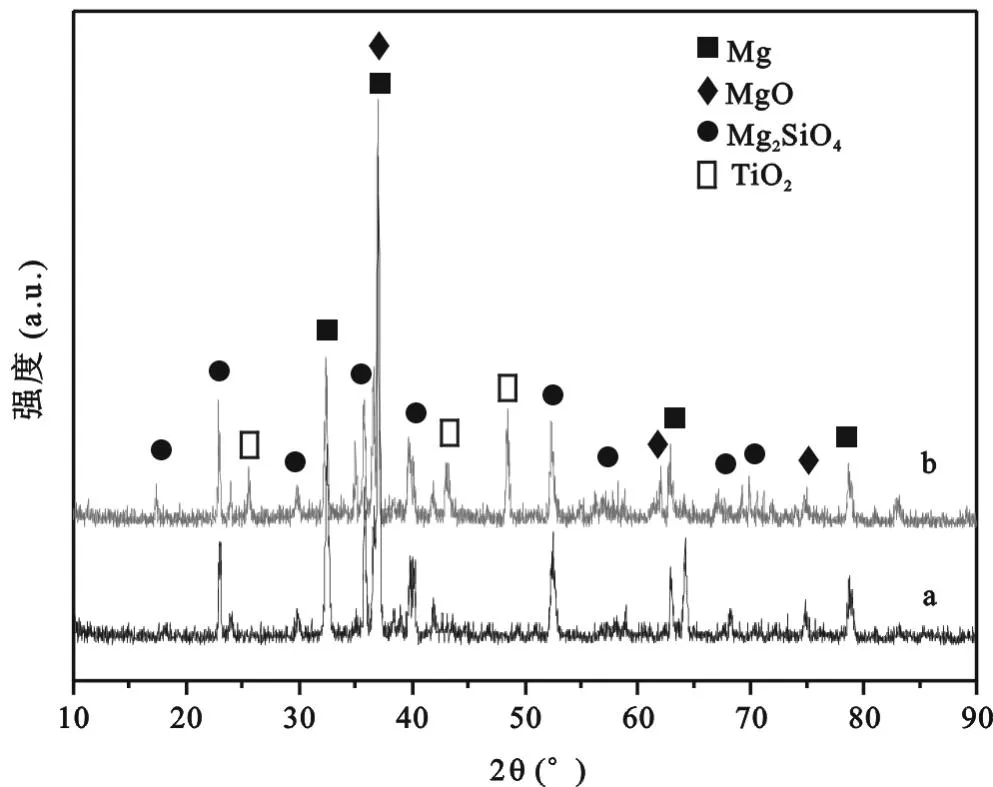

图3为微弧氧化陶瓷膜层和复合陶瓷膜层的X射线衍射图谱。从图3可以看出,微弧氧化陶瓷膜层主要由Mg2SiO4和MgO组成。复合陶瓷膜除Mg2SiO4和MgO之外,还出现了锐钛矿型TiO2的衍射峰。结合能谱和SEM数据分析可知,凝胶层的主要成分即是锐钛矿型TiO2。众所周知,锐钛矿型TiO2在光催化方面有很好的应用,复合陶瓷膜层的制备不仅能够提高镁合金耐腐蚀性能,还有利于陶瓷膜层的功能化设计。

图3 微弧氧化陶瓷膜层和复合陶瓷膜层的X射线衍射图谱

2.4 耐腐蚀测试

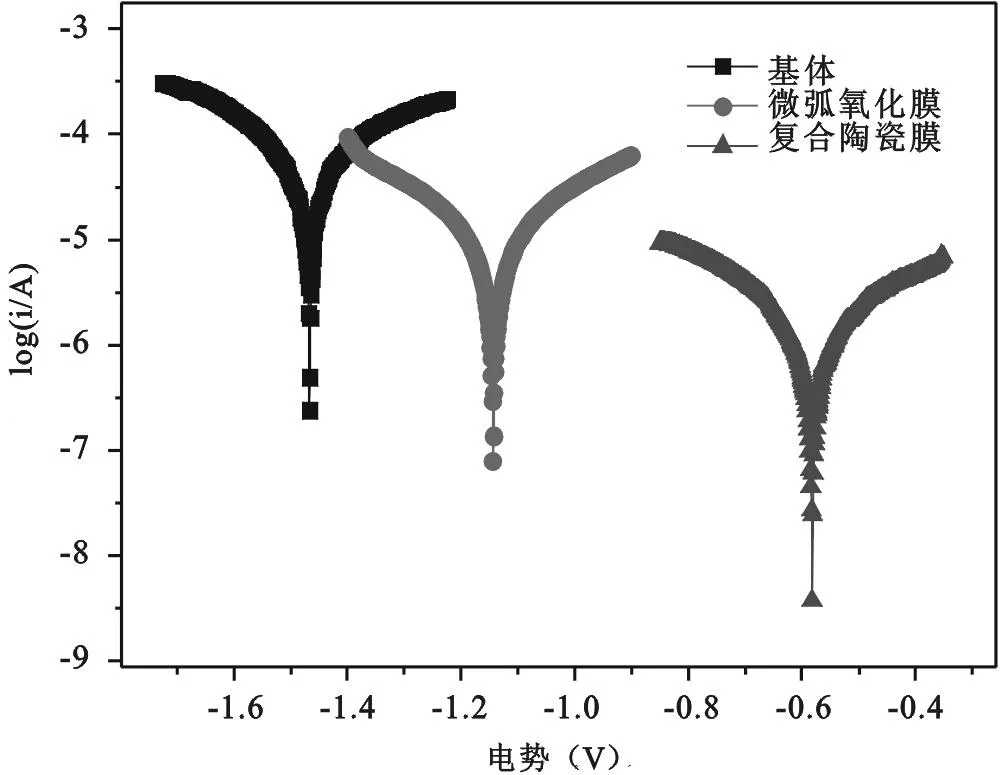

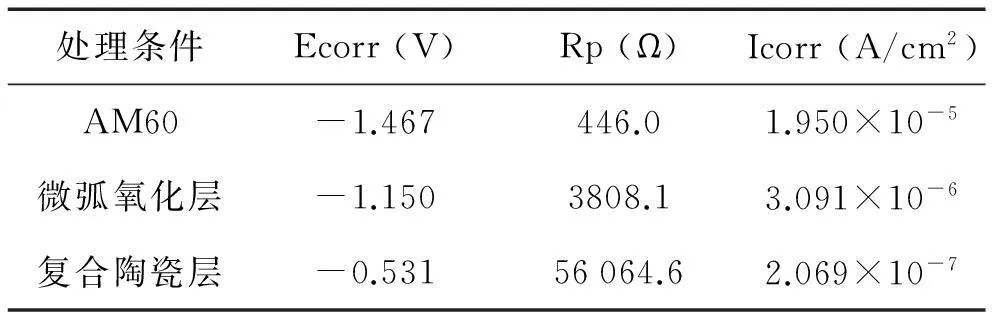

图4为基体AM60镁合金及不同处理条件得到的陶瓷膜层在3.5% NaCl溶液中的Tafel极化曲线。表2为图4的拟合结果,分别是腐蚀电位(Ecorr)和拟合得到的腐蚀电流密度(Icorr)和极化电阻(Rp)。当陶瓷膜层的腐蚀电位越接近正值,腐蚀电流密度越小,线性极化电阻越大,表示陶瓷膜层的耐腐蚀性能越好。

由表2可以看出,相对于AM60镁合金,具有陶瓷膜层的试样在3.5% NaCl溶液中的腐蚀电位更正,电流密度更小,极化电阻更大,显著地提高了材料的耐腐蚀性能。复合陶瓷膜层相对于单一的微弧氧化陶瓷膜层,腐蚀电位正移了619 mV,腐蚀电流密度下降了1个数量级,而极化电阻增大了14.7倍,说明复合陶瓷膜层能进一步提高镁合金耐腐蚀性能。这是因为复合陶瓷膜层的凝胶层完全堵住了微弧氧化孔洞,可以有效阻碍腐蚀介质进入到膜层内部。电化学测试结果与前面的结构测试很好地对应。根据不同试样的腐蚀电流密度和极化电阻的值可知,复合陶瓷膜层能够提高镁合金在3.5% NaCl溶液中的耐腐蚀性能2个数量级。

图4 AM60镁合金和不同陶瓷膜层在3.5% NaCl溶液的Tafel极化曲线

表2 AM60镁合金和不同陶瓷膜层的Tafel极化曲线拟合结果

3结论

利用微弧氧化和溶胶-凝胶法在AM60镁合金表面制备复合陶瓷膜层。复合陶瓷膜层为双层结构,为含有Mg2SiO4和MgO的微弧氧化层和锐钛矿TiO2凝胶层组成。凝胶层完全封堵住了微弧氧化的孔洞结构,能够阻挡腐蚀性介质进入膜层内部,从而显著提高材料的耐腐蚀性能。经电化学测试表明,复合陶瓷膜层能够使镁合金耐腐蚀性提高2个数量级,优于单一的微弧氧化陶瓷膜层。

参考文献

1胡桂明,苏永章,何中建.镁合金材料在轻量化磁悬浮列车中的应用[J].技术与市场,2012(11):10~11

2康鸿跃,陈善华,等.镁合金在军事装备中的应用[J].金属世界,2008(1):61~64

3卫英慧,侯利锋,许并社.构件轻量化与镁合金的研发[J].机械管理开发,2005(4):3~4,6

4Li Y,Zhang T,Wang F H.Effect of microcrystallization on corrosion resistance of AZ91D alloy[J].Electrochimica Acta,2006,51(14):2 845~2 850

5宋雨来,刘耀辉,朱先勇,等.压铸镁合金腐蚀行为研究进展[J].铸造,2007(1):36~40

6贾素秋.镁合金的腐蚀行为与防护[D]:[博士学位论文].长春:吉林大学,2006

7Liu F,Li Y J,Gu J J,et al.Preparation and performance of coating on rare-earth compounds-immersed magnesium alloy by micro-arc oxidation[J].Transactions of Nonferrous Metals Society of China,2012,22(7):1 647~1 654

8王燕华: 镁合金微弧氧化膜的形成过程及腐蚀行为研究[D]:[博士学位论文].北京:中国科学院研究生院(海洋研究所); 2005

9郭惠霞, 马颖, 王劲松等. AZ91D镁合金微弧氧化膜在不同浓度NaCl溶液中的腐蚀行为[J].Transactions of Nonferrous Metals Society of China,2012(7):1 786~1 793

10Chu C L, Han X, Bai J,et al.Surface modification of biomedical magnesium alloy wires by micro-arc oxidation[J].Transactions of Nonferrous Metals Society of China,2014, 24(4):1 058~1 064

11时惠英,杨巍,蒋百灵.镁合金微弧氧化-电泳复合膜层的腐蚀性能[J].腐蚀与防护,2007(9):442~444

12张亚军,姚忠平,夏琦兴,等.镁合金微弧氧化/空气喷涂复合膜层的耐盐雾腐蚀性能[J].材料保护,2011(6):25~27,23

13杨巍.镁合金微弧电泳复合处理工艺及膜层性能的研究[D]:[硕士学位论文].西安:西安理工大学, 2007

14Xiong Y, Lu C, Wang C,et al.Characterization and electrochemical corrosion behavior of biological ceramic coatings on magnesium alloy by micro-arc oxidation.Journal of Biobased Materials And Bioenergy,2014, 8(2):158~164

15夏琦兴,张亚军,贾方舟,等.镁合金微弧氧化膜水热处理后的耐蚀性能[J].材料保护,2013(5):1~5

16Chang L M,Tian L F,Liu W,et al.Formation of dicalcium phosphate dihydrate on magnesium alloy by micro-arc oxidation coupled with hydrothermal treatment[J].Corrosion Science,2013,72:118~124

17杨晓飞.镁合金微弧氧化及其复合膜的制备及性能研究[D]:[硕士学位论文].太原:太原理工大学.2013

18Laleh M,Kargar F,Rouhaghdam A S.Improvement in corrosion resistance of micro arc oxidation coating formed on AZ91D magnesium alloy via applying a nano-crystalline sol-gel layer[J].Journal of Sol-Gel Science and Technology,2011,59(2):297~303

19Wang S H,Guo X W,Xie Y J,et al.Preparation of superhydrophobic silica film on Mg-Nd-Zn-Zr magnesium alloy with enhanced corrosion resistance by combining micro-arc oxidation and sol-gel method[J].Surface & Coatings Technology,2012,213:192~201

告示

在以往处理稿件当中,我们经常发现有的稿件有需要补充的内容,但没法与作者直接联系,为了以后我刊便于与稿件的作者联系,为了杂志的顺利出版,我刊建议各位作者投稿时最好将联系电话附上,方便我们之间沟通。

《陶瓷》杂志社

作者简介:*杨宗屿(1991-),本科,助理工程师;主要从事建筑卫生陶瓷质量检验工作。

中图分类号:TG174.4

文献标识码:A

文章编号:1002-2872(2015)05-0021-04