螺纹钢筋疲劳性能测定方法研究

2015-02-20岑风,李阳,张珂,褚峰

岑 风,李 阳,张 珂,褚 峰

(江苏省沙钢钢铁研究院,江苏 张家港 215625)

螺纹钢筋疲劳性能测定方法研究

岑 风,李 阳,张 珂,褚 峰

(江苏省沙钢钢铁研究院,江苏 张家港 215625)

为解决英标B500B螺纹钢在疲劳试验过程中断裂在试验机夹具或在2d(d为钢筋公称直径)范围内而导致试验失败的问题,采用Abaqus软件模拟疲劳试验时夹持部分的受力分布并分析“断头”产生的原因,通过改变样品表面状态、夹持方式、夹持力等方法分析影响疲劳试验的具体因素。结果表明,试样受力不均而导致局部应力集中是“断头”形成的主要原因。通过使用砂轮机打磨样品的横肋,用砂布介质作为保护套和减少夹持力等方法,可改善试样夹持部位的应力集中情况,有效避免“断头”现象,使得试验成功率得到极大程度提高。

螺纹钢;疲劳试验;应力集中;“断头”现象

0 引 言

热轧带肋钢筋是中国钢材产品中消耗量最大的品种之一,但随着国内产能的不断增加,钢筋类产品的利润逐步降低。英标B500B等出口钢筋通过余热处理技术组织生产,可节约大量合金成本,因此不少企业增加了出口钢筋的产量,但与此同时也带来了一些检测相关的问题。

众所周知,虽然大型建筑结构的梁柱、桥梁、轨枕等处于静止状态,但它们中的混凝土构件承受的是多次重复交变载荷的作用,而混凝土中的钢筋往往在低于材料允许应力的服役条件下产生疲劳破坏[1-4],因此人们对钢筋提出了疲劳性能要求。大量机构对影响钢筋疲劳性能的合金元素、生产工艺等因素进行了研究,也得到相关结论[5-11],但钢筋的疲劳性能测试尚存在一个关键技术难点,即夹持问题[12-13]。英国标准BS 4449——2005+A2——2009[14]规定:试样需承受5×106周次应力循环不断裂,如未达到应力循环周次,且断裂发生在距试验机夹具2d(d为钢筋公称直径)范围内(俗称“断头”),则认为试验无效[14]。钢筋的疲劳试验必须断在自由长度内,才能真实反映钢筋的疲劳性能。目前很多企业的钢筋疲劳试验都存在试验成功率较低,尤其是钢筋断在夹持段内的问题,导致浪费大量的财力、物力。基于此,本文希望通过分析钢筋夹持部位的受力情况,得到改善钢筋疲劳试验的方法。

1 实验样品和疲劳试验参数

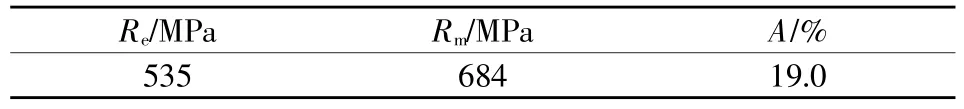

实验采用某厂生产的φ12 mm螺纹钢B500B,从端部逐个取样,使用SHIMADZU PDA7000型直读光谱仪和INSTRON 5582型100 kN材料试验机分别对其化学成分和力学性能进行检测,结果如表1和表2所示,成分和性能均符合英国标准BS 4449——2005+A2——2009要求,且较为稳定。使用ZEISS Axio Imager Z1m型金相显微镜对样品进行金相组织观察,其组织形貌如图1所示,直径1/4位置组织以铁素体和珠光体为主,晶粒度为9.5级,边缘组织为回火马氏体,未见异常组织。

疲劳试验在INSTRON 8801型电液伺服疲劳试验机上进行,试验机额定载荷±100 kN,最高频率为50Hz,因试样循环位移较大,为保证动态载荷的准确,实际采用试验频率为20Hz。根据英国标准BS 4449——2005+A2——2009要求,循环次数为5×106周次,加载波形为正弦波载荷,应力范围为200MPa,应力比r为0.2。

表1 实验所用材料主要化学成分质量分数

表2 实验所用材料常规力学性能

2 试验方法及结果分析

2.1 原材料直接夹持试验

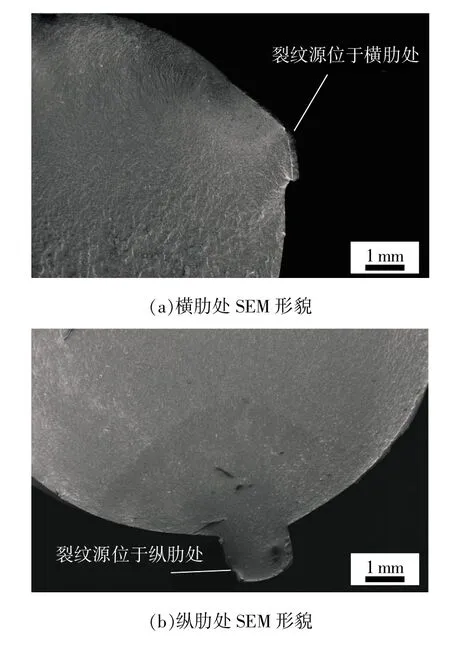

采用两种方式开展疲劳性能试验,一种为钢筋横肋接触夹具面,纵肋位于夹持空隙处,另一种为纵肋接触夹持面;试样长度均为30d(d为试样公称直径),分别试验了5个试样,结果均产生“断头”现象。对“断头”的试样进行了扫描电镜观察,发现断口的裂纹源均位于横肋或纵肋处,裂纹源附近并未发现明显缺陷(如图2所示)。为此,本文采用Abaqus软件对疲劳试验时夹具与样品端部的相互作用进行了数值模拟,分析了钢筋原样在两种夹持条件下的钢筋应力分布。

图1 金相组织

图2 断口处SEM形貌

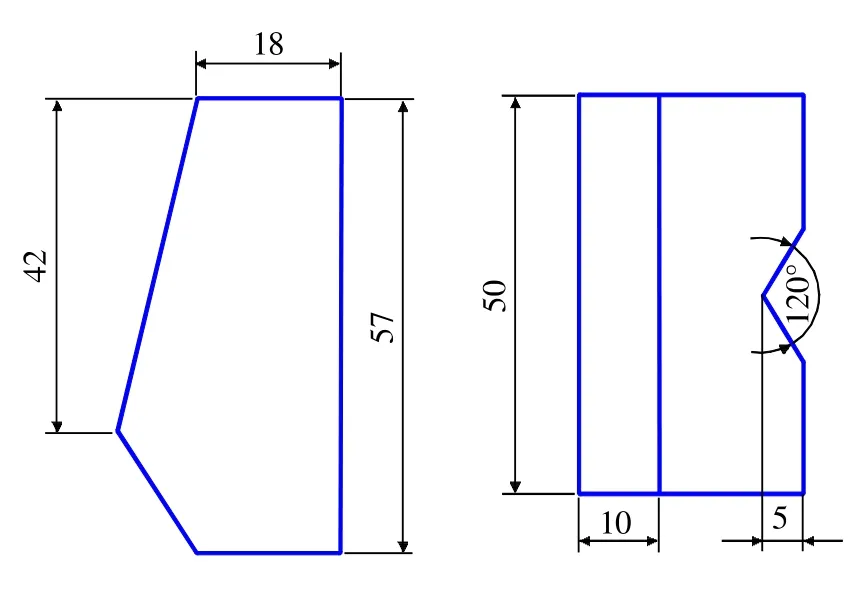

有限元模型中,夹具的几何参数如图3所示,钢筋的几何参数参见BS 4449——2005+A2——2009;夹具两个外斜面分别施加垂直的均布压力,选用静态类型分析步进行模拟,两种夹持状态下钢筋的应力云图如图4所示。由图可见,原材夹持时,应力最大值位于肋条上,主要原因是肋条部分突起,与夹具接触面较小,在试验过程中易出现应力集中,当达到一定的阈值时,诱发并产生裂纹,导致裂纹源往往出现在横肋或纵肋处。所以,应力集中是产生断裂的主要原因。

图3 有限元模型中夹具的几何参数(单位mm)

图4 试验过程中样品端部与夹具接触部分应力云图

2.2 改进夹持方式试验

解决样品应力集中问题,可以从增加试样与夹具的接触面积或保护试样表面,避免夹持伤害两方面着手。围绕减少应力集中,尝试了5种方法来提高试验的成功率。

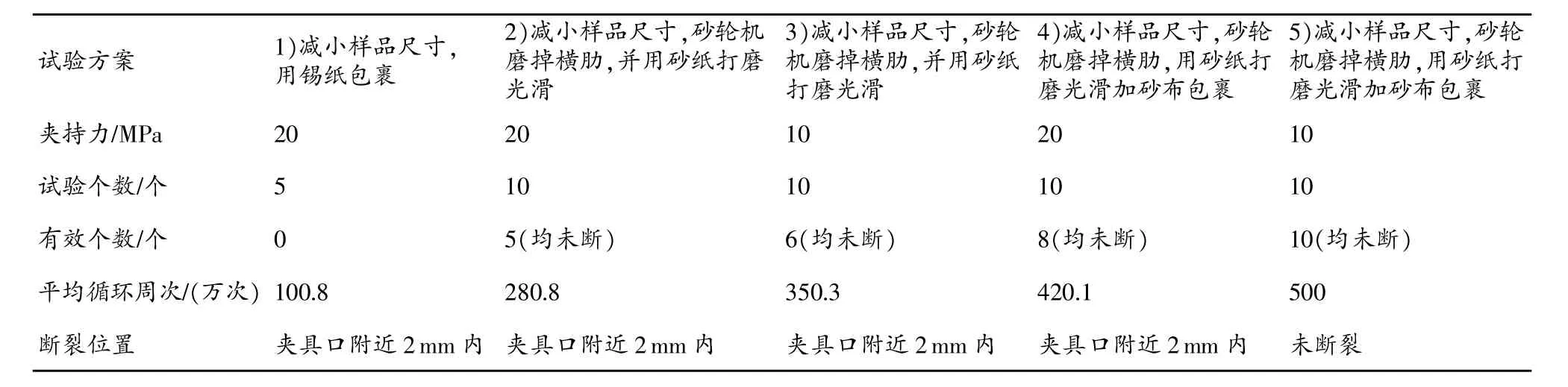

在相同应力幅和应力比条件下减少试样长度可以减少试验机夹头移动位移,从而提高试验频率,具体5种方法如下。

1)减小样品尺寸,试样长度14d(d为试样公称直径),为消除夹持压痕影响,在试样夹持部位包锡纸作为保护套。

2)减小样品尺寸,试样长度14d,砂轮机磨掉横肋,并用砂纸打磨光滑。磨掉产生应力集中及应力距的横肋,保留纵肋及热轧原始表面,可增加试样与夹具夹持部分的接触面积。

3)减小样品尺寸,试样长度14d,砂轮机磨掉横肋,并用砂纸打磨光滑,并降低10MPa夹持力。在保证试样与夹具不打滑情况,尽量降低夹持力来减少夹具对试样的伤害。

4)减小样品尺寸,试样长度14d,砂轮机磨掉横肋,并用砂纸打磨光滑加砂布包裹。使用120目0#砂布包裹夹持部位,可增加摩擦力和减少夹具对试样的伤害。

5)减小样品尺寸,试样长度14d,砂轮机磨掉横肋,并用砂纸打磨光滑加砂布包裹,降低10MPa夹持力。

考虑到试验周期较长,为防止试样夹持部分生锈,试验前试样夹持部位均加了少许润滑油。为分析5种方案的可行性,分别开展试验,具体结果如表3所示。从结果可以看出:经过“减小样品尺寸,砂轮机磨掉横肋,并用砂纸打磨光滑”这种方法处理过的样品,试验的成功率显著提高,将试样的夹持部位用砂布包裹并将夹持力从20MPa降为10MPa后,试验成功率达到了100%。

2.3 原因分析

样品直接夹持时,应力主要集中在肋条上。通过采用方法1)加锡纸作为保护套,虽可减轻夹具对样品的伤害,但无法改变应力集中状态。断裂位置均在夹具口附近,裂纹源在横肋或纵肋处。

方法2)~5)使用砂轮机打磨掉夹持部位的横肋后,变为圆棒夹持,虽然在沿纵向方向的4个条带处仍然会出现应力集中的情况,但是应力强度较之前的原材夹持情况已有明显改善,对其进行数值模拟分析,结果并未出现代表应力显著集中的深红色,如图5所示,从表3可以看出试验循环周次也较方法1)有较大幅度提升。Abaqus数值模拟还证实,夹面和肋条的接触虽均匀且平行于样品纵向,但样品每次断裂的位置都处于夹具口,其原因在于试验机受到夹具形状的影响(见图5),在试验机通过夹具给样品夹持力的时候,夹具口处的受力是最大的,所以裂纹源往往出现在夹具口附近。

方法4)和5)均使用砂轮机磨掉横肋,用砂纸打磨光滑加砂布(0#)包裹,试验循环周次以及成功率大大提高。有了砂纸作为保护套,可以增加摩擦力减轻夹具对样品的伤害;而且,方法5)减小夹持力使夹具对样品的夹持伤害减小至最低,试验成功率也最高。

表3 5种不同方案的试验结果

图5 圆棒夹持样品端部与夹具接触部分应力云图

3 结束语

1)采用Abaqus软件对疲劳试验时夹持部分的受力分布情况进行了模拟计算和分析,结果表明“断头”产生的主要原因是由于试样受力不均而导致局部产生应力集中。采用原材料夹持时,应力集中在肋条上,易在肋条处引发裂纹并导致开裂。同时,样品每次断裂的位置都处于夹具口,其原因在于试验机通过夹具给样品夹持力的时候,夹具口处的受力最大。

2)在疲劳试验机上进行带肋钢筋的疲劳试验时,采用减小夹具加持力、将样品横肋磨掉、使用砂纸磨光样品降低表面粗糙度、加砂布包裹等方法可有效降低疲劳试验时的应力集中,提高试验成功率。该方法可对从事疲劳性能试验的检验人员提供有益参考,也能为企业通过相关产品认证提供有效的技术支持。

[1]陈新平,苏英群,谭明仁,等.螺纹钢筋原材疲劳试验方法探讨[J].天津冶金,1997(2):15-18.

[2]刘宏玉,冯伟,刘洪涌,等.钢筋疲劳性能试验研究[J].轧钢,2001,18(1):24-26.

[3]林晨,曹玉鹏,王廷和.400 MPa和500 MPa钢筋疲劳强度规范的研究 [J].青岛理工大学学报,2007,28(4):11-13.

[4]伍康勉,肖上工.螺纹钢筋疲劳试验研究[C]∥西部大开发科教先行与可持续发展-中国科协2000年学术年会文集,2000:464.

[5]Çetinel H,Özyigˇit H A,Özsoyeller L.Artificial neural networks modeling ofmechanicalproperty and microstructure evolution in the Tempcore process[J].Computers and Structures,2002,80(3-4):213-218.

[6]王井伟,关丛英,王晓东,等.B500B英标钢筋疲劳断裂失效分析[C]∥2012年河北省轧钢技术暨学术年会论文集,2012:175-178.

[7]庄军辉,石志飞.钢筋与混凝土界面的疲劳特性[J].中国安全科学学报,2006,16(2):126-130.

[8]陈伟,施哲,赵宇.钒氮微合金化控冷工艺开发HRB500E抗震钢筋[J].重庆大学学报,2011,34(11):56-63.

[9]詹苏宇,盛光敏,刘旭东,等.高强HRB400E建筑用抗震钢筋高应变低周疲劳性能研究[J].热加工工艺,2010,39(16):22-26.

[10]张妍妍.锈蚀钢筋的疲劳性能研究[D].济南:山东建筑大学,2013.

[11]薛昊飞.HRB400钢筋低周疲劳性能研究[J].科技风,2014(2):32-33.

[12]伍康勉,郑柏平,刘光穆.螺纹钢筋的表面质量与疲劳试验问题探讨[J].冶金标准化与质量,2000,38(3):35-37.

[13]肖远惠,刘国安,傅志强.BS 4449—1988标准疲劳试验研究[J].物理测试,1999(3):26-30.

[14]BS4449—2005+A2——2009 Steel for the reinforcement of concrete-Weldable reinforcing steel-Bar,coil and decoiled product-Specification[S].BSI,2009.

Study on the test method for rebar fatigue performance

CEN Feng,LI Yang,ZHANG Ke,CHU Feng

(Institute of Research of Iron and Steel,Shasteel,Zhangjiagang 215625,China)

In order to solve the problem in crack location on fixtures or in 2d(dstands for diameter)for B500B rebar in fatigue test,Abaqus software was used to simulate the force distribution of clamping parts and the causes of end-breaking were researched by changing the sample surface condition,clamping method,clamping force,etc.The results show that the main reason for end-breaking is that the uneven stress of the samples causes local stress concentration. In order to enhance the test success chance to a large extent,the stress concentration of the clamping parts can be improved and the end-breaking can be effectively prevented by the following methods:using grinders to polish the transverse sample ribs,using abrasive band medium as protective jackets,and reducing the clamping force.

rebar;fatigue test;stress concentration;end-breaking

A

:1674-5124(2015)10-0125-04

10.11857/j.issn.1674-5124.2015.10.028

2015-02-01;

:2015-03-05

岑 风(1981-),男,江苏张家港市人,工程师,主要从事钢铁材料性能测试与科研工作。