数控车床电气控制原理解析及维修实例

2015-02-19华北机电学校山西长治046000焦连岷山西澳瑞特健康产业股份有限公司长治046000毕长平

■华北机电学校 (山西长治 046000) 焦连岷■山西澳瑞特健康产业股份有限公司 (长治 046000) 毕长平

数控车床电气控制原理解析及维修实例

■华北机电学校 (山西长治 046000) 焦连岷

■山西澳瑞特健康产业股份有限公司 (长治 046000) 毕长平

摘要:详细阐述了沈阳华中数控CAK36S型数控车床主要电路的电气控制原理,包括整机框图控制原理、系统启动控制电路、急停控制电路、伺服驱动控制电路、输入输出端口控制电路和系统整机上电过程等;列举了“急停”和“伺服驱动器不能上电”两种故障实例,详尽论述了故障排除的思路与过程。

随着制造业的发展,数控机床日益普及,然而,维修人员的紧缺成为制约数控技术发展的“瓶颈”,特别是数控机床的维修涉及机械、电气、液压、气动及计算机等多门学科知识,令初学者“望而却步”。数控机床故障发生率较高的还是“电气故障”,笔者结合自己多年从事数控机床维修和教学的实际经验,以沈阳“华中”数控车床为例,对其控制原理做一些剖析与讲解,并列举两例维修实例加以说明,以便维修初学者快速入门。

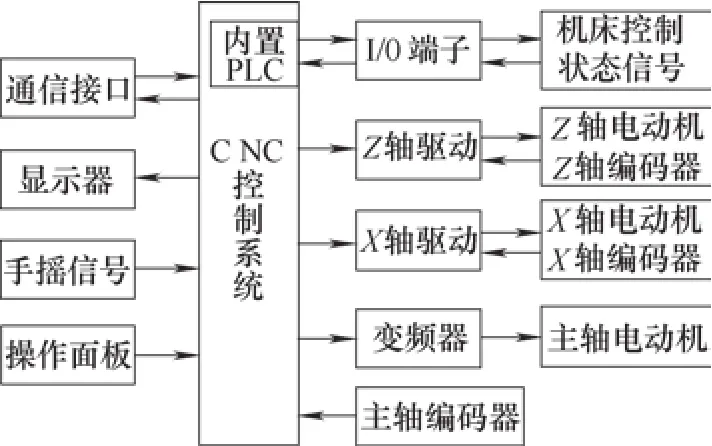

1. 数控机床电气控制组成框图及工作原理

数控机床电气控制组成框图如图1所示,主要由CNC数控系统,X、Z及主轴驱动模块与其反馈检测装置,PLC控制模块,输入输出(I/O)信号接口模块,相关的键盘、显示与通信控制等电路组成。

工作过程:用户首先通过手工或自动编程的方式,将工件的几何、工艺信息编制成机床所能识别的加工程序,然后由输入装

置将其输入至数控系统,数控系统将指令经过译码运算、处理,根据指令描述轮廓的信息,把其转换成相应主轴、伺服轴位置轮廓的驱动信号,随后再经过各轴的伺服驱动、放大,驱动执行装置(电动机),转换成对应的旋转或直线运动,同时通过反馈检测环节的检测,配合“现场”信号的状态,对输出控制信号不断加以及时调整、修正,最终使刀具与工件及其他辅助装置严格地按照程序规定的加工顺序、轨迹和参数有条不紊地工作,从而加工出零件的预定轮廓。

图1 数控机床电气控制组成框图

2. 机床电气控制电路组成与原理

本文以沈阳华中数控系统CAK36S型数控车床为例,详细介绍其主要部分电路的控制原理(限于篇幅,主轴控制电路、刀架控制电路等,将在后续的文章中陆续介绍)。

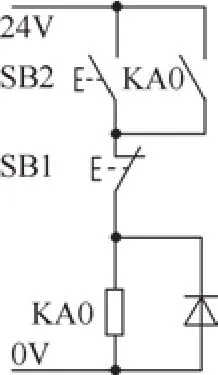

(1)系统启动控制电路。启动电路主要完成数控系统及外围电路的自检与上电工作。数控机床的启动电路如图2所示,主要由启动按钮SB2,停止按钮SB1,启动继电器KA0等组成。

工作过程:当机床总电源的空气开关闭合后,24V电源将有输出,此时按下启动按钮SB2,KA0通过SB1常闭触点通电并自锁,同时KA0主触点接通数控系统的24V电源,I/O端子板、伺服驱动等24V所需电源,为后续的启动做必要的条件准备。其中,并接在KA0两端的二极管是在KA0断开的瞬间提供感应高压的泄放回路,即起到“续流”的作用,从而保护了与KA0继电器线圈相连的外围电路(尤其是数控系统,后续电路同)。

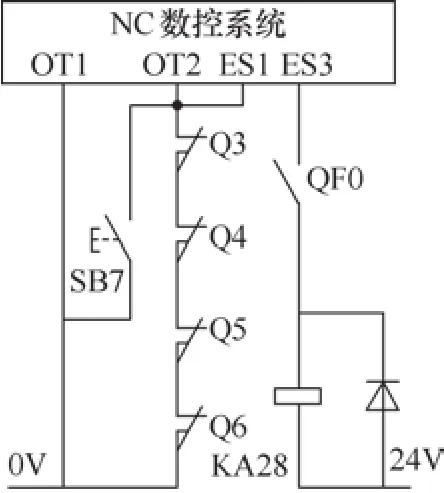

(2)急停控制电路。急停回路的设置是当机床处于“紧急”状况下,系统能够立即处于“急停”状态,以防事故进一步扩大,操作人员按下“急停”按钮和系统根据“现场”情况可以进入“急停”状态。进入“急停”状态后,数控机床的主轴、伺服轴立即紧急制动并迅速断电,且处于“锁死”状态,直到故障排除或“急停”状态解除。

急停控制电路如图3所示,其中,SB7为“超程解除”按钮,Q3~Q6分别为Z轴+Z向、-Z向,X轴+X向、-X向超程限位开关,QF0为主轴电动机散热风扇的空气开关辅助触点,以确保主电动机风扇通电的情况下才可正常启动系统。另ES1和ES3引脚之间是外接“急停按钮”。

图2 启动电路

图3 急停控制回路

工作原理:当X、Z轴的行程在规定的“有效区域”,即Q3~Q6任意一个行程开关没有被压下,致使其断开,操作面板的“急停按钮”未被按下(按下后断开),同时主电动机散热风扇通电(电动机可以很好的散热,不会被烧毁),此时,KA28继电器方可通电,主触点闭合(连接至图5输入端口板的X2.4),“允许运行”信号有效。

当Q3~Q6其中任意一个行程开关一旦被压下(即X、Z轴在任意一个方向超程)或QF0断开,KA28继电器都会断电,“允许运行”信号无效,系统处于“急停”状态。

“超程解除”按钮是当X、Z轴在任意一个方向超程时,为了使系统“解除急停”状态,可以通过手动按下操作面板上的“超程解除”按钮,强制使KA28通电,“允许运行”信号有效,机床处于“临时正常”状态,而此时按下对应超程轴的反方向运动手动按钮,可使超程轴移动至“有效区域”,行程开关被“松开”后,系统的“急停”状态被解除(即使松开“超程解除”按钮)。

(3)伺服驱动电路。伺服驱动的主要功能是接受数控系统的基本指令信息,并对功率进行提升,从而通过进给机构,把数控系统的“基本命令”转换成“对

应的动作”。对伺服驱动的基本要求是“稳定性”、“准确性”和“快速性”,即系统首先应该是“稳定”的系统,其次是系统的响应时间要短,动作速度要快,且要保证足够的控制精度。

伺服驱动电路如图4所示(限于篇幅,编码器的反馈信号及与数控系统连接的命令信号线并未画出),“复位”、“使能”信号分别来自数控系统PLC的Y0.1 和Y0.2(线号593和595),X轴的“READY”信号与Z轴的“故障”输入信号相连,形成“级联连锁”控制,最后连接至数控系统PLC的X2.5,即作为“伺服准备”信号(线号443)输入系统;24V直流电源在系统启动时加载,为后续加载三相220V强电做准备;伺服上电完成的必要条件除了内部检测“无故障”,“使能”信号有效外,另外一个重要的条件是KA20继电器通电,主触点闭合,KM0接触器线圈通电,主触点接通三相交流220V电源(KA20继电器通电的过程后面详细叙述)。

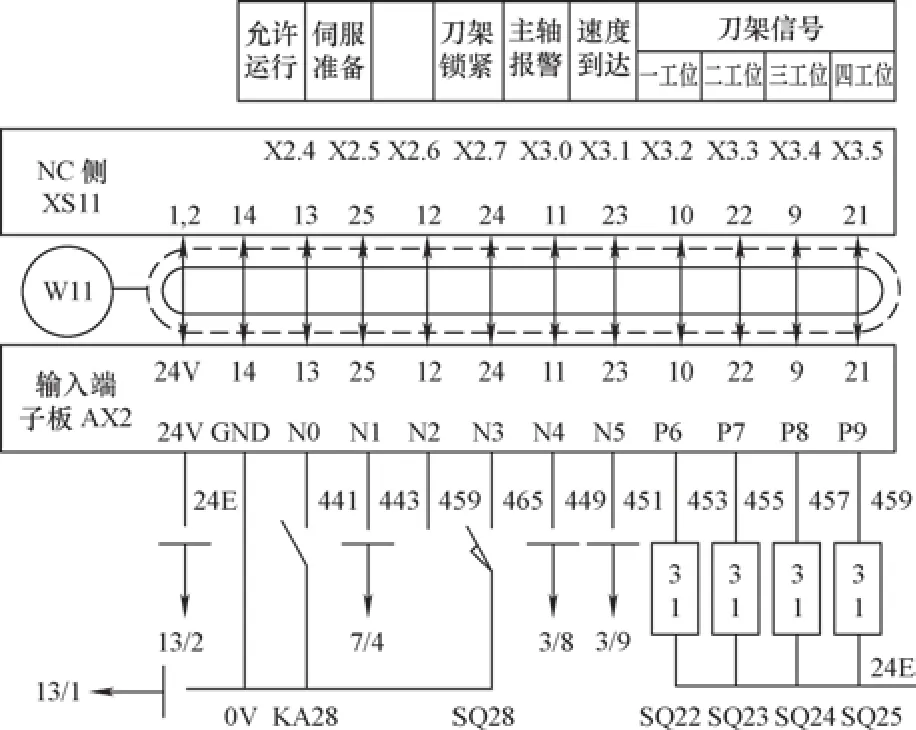

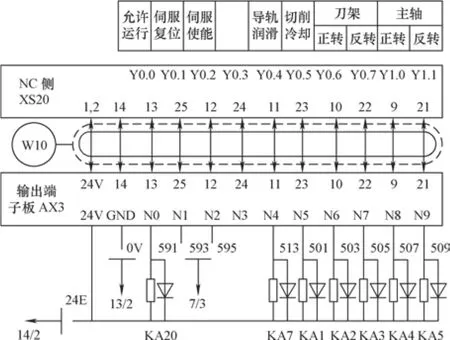

(4)输入输出端口控制电路。I/O接口电路是连接数控系统与外围电路的桥梁,主要起信号“转换”、“匹配”、“隔离”、“信号线延伸”和“转接”等作用。CAK36S型数控车床采用专门为华中数控系统配套设计开发的20路输入16路输出的信号转接板,其端口类型分P型和N型,图5是输入端子接口板电路图,图6是输出端子接口板电路图,电源(直流电压24V,标号为“24VE”)采用集中供电,当系统启动时接通。其中的“允许运行”、“伺服复位”和“刀架、主轴、冷却”等信号,其对应的输入输出点如图5、图6所示(P型为高电平有效,N型为低电平有效)。

图4 伺服驱动控制电路

图5 输入端子接口板

(5)系统整机上电过程。机床总电源开关闭合——启动电路的24V直流电源接通,同时三相220V、110V电源变压器接入——按下数控系统“启动”按钮——K A0继电器线圈通电并自锁——主触点接通24VE电源——数控系统启动及输入输出(I/O)端口板与伺服系统模块24VE电源上电——伺服系统自检无故障时将“READY”信号(线号443)通过PLC X2.5送入CNC系统,CNC系统同时检测主轴报警信号(PLC X3.0)是否正常,外部“允许运行”信号是否正常(±X、±Z开关未被按下,操作面板上的“急停”按钮未被按下,主电动机的散热风扇正常接入,此时的KA28继电器线圈通电且主触点闭合,即“急停回路链”正常),三相信号确认无误——CNC系统向伺服驱动器通过PLC Y0.2发送“使能信号”,同时通过PLC Y0.0发送“允许运行”信号有效——KA20继电器线圈通电——KM0接触器通电并自锁——伺服系统三相220V交流电

源接入,同时刀架、冷却电路所需的110V交流电源接通——启动完毕。

图6 输出端子接口板

3. 维修实例

下面结合两例具体实例,阐述如何根据电气控制原理进行排除故障的过程。

(1)事例1:“急停”故障。

故障现象:沈阳华中数控系统CAK36S型数控车床,打开机床电源,启动系统后,出现“急停”报警,如图7所示。

故障分析:“急停”故障可以由硬件引起,也可以由软件引起,硬件往往会发生在“急停回路链”上,而软件引起一般是因为PLC配置文件损坏、丢失,或者是人为误操作,修改了与实际硬件不符的配置等。经过询问机床操作人员,并未有其他人员接触过该机床,通过查看PLC配置文件,确定配置正确无误,与实际硬件设置相符一致,因此,此故障定性为“硬件”故障。

图7 “急停”故障画面

故障诊断:由“急停”控制电路原理分析得知,硬件“急停回路链”主要由X轴与Z轴的正负限位行程开关、操作面板的“急停”按钮、接通主轴电动机风扇电源的空气开关辅助触点QF0和KA28中间继电器的线圈与触点等组成。为了尽快判断故障部位,先按下“超程解除”按钮SB7,结果机床“急停”状态时而“有效”,时而“解除”,很不稳定,说明±X、±Z的限位行程开关及连线存在故障,且其他相关电路存在“接触不良”问题。

首先检测±X、±Z的限位行程开关,通过观察,发现X轴正向限位行程开关按钮被加工过的切屑卡住,使其不能复位弹起,对其清除后,行程开关工作正常。

然后再根据“急停回路链”的组成继续进行检查,发现在QF0触点闭合、KA28继电器线圈正常通电的情况下,查看PLC的“输入输出”菜单项却发现“允许运行 ”(X2.4)信号“无效”,至此,可以判断在KA28继电器的触点与PLC的输入端口之间存在“接触不良”的故障。

就此电路逐一检查,最终发现是连接至系统输入端子板的“圆柱形”导线插头(线号441,即X2.4的输入信号线)松动,且表面已经出现锈迹,属于“接触不良”所致,更换同型号的新插头,重新安装、旋紧螺钉,开机后一切正常,故障排除。

心得体会:维修的依据是电气原理图,本事例中采用的是“逐一排查”的方法,这种方法对于初学者非常值得推荐,而且效果良好,唯一不足之处是比较“耗时”。当然,如果有了比较丰富的经验,可以首先查看PLC的“输入状态”,然后再结合判断KA28中间继电器是否通电(可以通过指示灯是否点亮判断)、触点是否闭合及按下“超程解除”按钮后故障是否能够解除,很快判断出故障部位。

(2)事例2:伺服驱动器不能上电故障。

故障现象:沈阳华中数控系统CAK36S型数控车床,打开机床电源,启动系统后,出现“急停”报警,且显示报警信息:“P L C提示:伺服电源模块报警”。

故障分析:“急停”故障发生的原因在事例1中已经详细阐述,结合当前的报警提示信息,此故障应当是伺服驱动器没能正确上电,不满足运行条件所致,如果系统正常启动,伺服驱动器工作正常了,“急停”故障可能

会随之“消失”。据此分析,“急停”故障很可能是“表面假象”,真正的故障原因是伺服上电没能完成,导致“急停”。所以,排查的重点应该放在“伺服上电”及其相关的电路上。

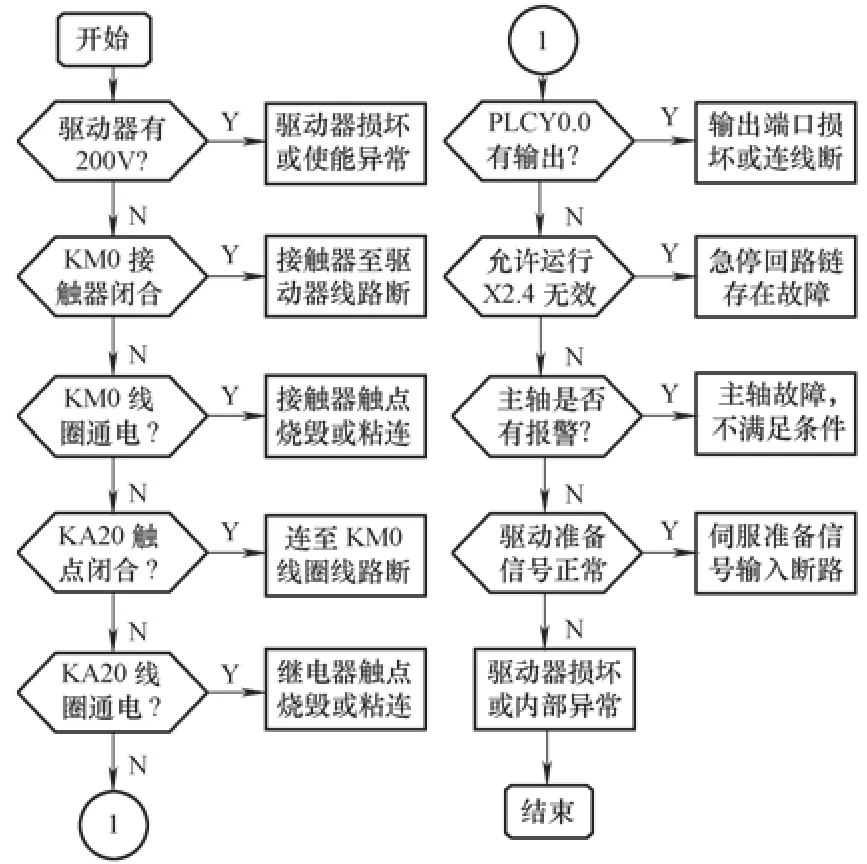

图8 伺服驱动器不能正常工作故障检查流程图

故障诊断:系统整机上电的原理过程前已述及,伺服驱动器不能正常工作故障的检查流程如图8所示。

按图8所示流程进行检查(因为已有提示信息,“伺服电源模块报警”,所以可以直接从第2个菱形框开始。),当检查到KA20中间继电器时,发现其线圈通电情况良好,但其触点并未闭合,关闭数控系统及机床电源,把KA20中间继电器从继电器插座中拔出,进行单独检查,发现触点已经烧毁、变形,这样导致KA20中间继电器线圈虽已经通电,但控制信号并未能得到很好地传递,KM0接触器的触点并未闭合,伺服驱动器的三相220V电源也不会被接通,最终导致“上电失败”。

更换同型号的KA20中间继电器,重新插入继电器插座,接通机床电源,启动系统,一切正常,故障排除。

心得体会:此类故障现象往往给人的感觉是“综合故障”,实际上也确实存在“综合故障”的可能,但维修的一个重要原则之一是:“由简单到复杂,由表及里”。本事例中,伺服上电问题解决了,“急停”故障也消除了。在维修前,如果多注意观察一下KA20继电器的线圈通电指示灯情况、KM0接触器吸合情况及PLC的输入输出信号状态,就可以很快地锁定故障部位的范围。

4. 结语

数控车床是数控机床中一种结构较为简单的机床,同时也是维修初学者首选的“入门级”机床。本文虽是以华中数控为例,但“基本思路”是相通的,对于其他系统也同样适用,通过本文的叙述,旨在使初学者能够掌握其基本“理念”,尽快入门:即首先必须掌握宏观整体概念,比如数控机床的整体组成框图,各组成部分的功能与意义等;其次要对各部分组成电路进行仔细地研读,了解各信号的“来龙去脉”,意义与作用。

对于数控机床的工作过程,不但要“知其然”,而且还要“知其所以然”,只有“熟知”了“工作原理”,才有可能对机床进行维修,当然,要真正达到其目的,还要我们不断地在实践中进行多观察、多记录,勤于思考,善于实践,只有这样,才可能对机床的工作过程 “了如指掌”,为以后能够从事数控机床的维修、维护工作奠定必要的基础。

参考文献:

[1] 沈阳第一机床厂技术中心. 沈阳华中数控系统CAK36S型数控车床电气原理图[E]. 沈阳:沈阳第一机床厂,2012.

[2] 华中数控有限公司. 世纪星数控装置连接说明书[E]. 武汉:华中数控有限公司,2010.

[3] 华中数控有限公司. HSV-16交流伺服驱动系统说明书[E]. 武汉:华中数控有限公司,2010.

收稿日期:(20150227)