高温合金球形轴承内球面的精密加工

2015-02-19邯郸市冀南轻工机械厂河北057150任肃铰永年县海翔机械厂河北057150高建罡

■邯郸市冀南轻工机械厂 (河北 057150) 任肃铰■永年县海翔机械厂 (河北 057150) 高建罡

高温合金球形轴承内球面的精密加工

■邯郸市冀南轻工机械厂 (河北 057150) 任肃铰

■永年县海翔机械厂 (河北 057150) 高建罡

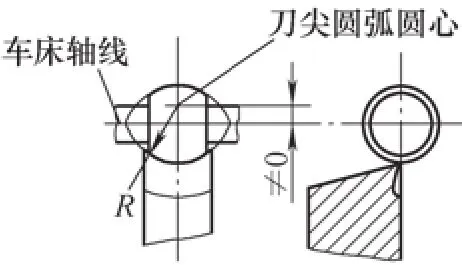

摘要:以车床加工内球面φ19.15+0.0130mm为实例,详细分析了圆弧成形车刀刀尖安装位置及刀尖圆弧半径精度对球面加工精度的影响。借助几何分析、理论计算及试车验证得出结论:刀尖必须车出位于XZ平面内的精密圆弧,该圆弧与车床主轴回转轴线等高共面,且使车床主轴回转轴线通过该圆弧圆心,才能车出精密球面。

1. 问题的提出

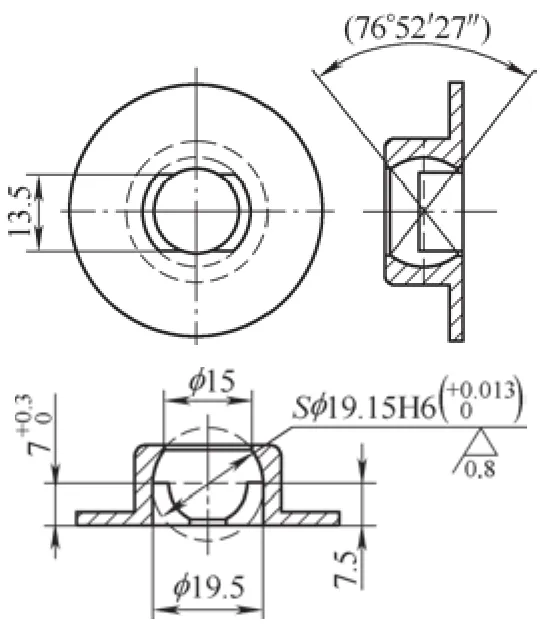

在批量加工如图1所示的高温合金球形轴承内球面时,原编制工艺路线为:粗加工→去应力→精车内球面→内球面开安装槽→探伤→检验→油封。

图1 高温合金球形轴承

为验证工艺,试验采用如图2所示高速钢尖刀(假设刀尖圆弧半径为零),前角为0º,刃倾角为0º,调整刀尖与车床主轴回转中心线等高,在新购精密数控车床上编程精车3件45钢制内球面φ19.15+0.0130mm。

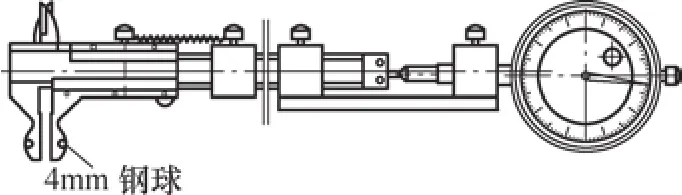

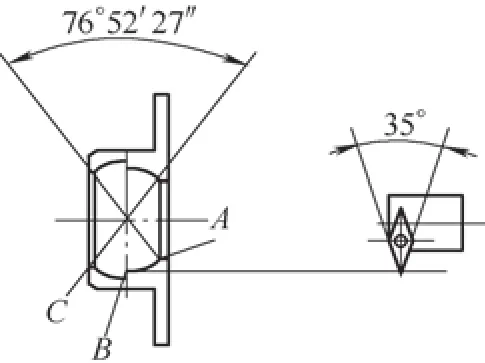

因为通用内径量具无法实施在线测量内球面φ19.15+0.0130mm,所以在车床上采用改制专用测具(见图3)检测,直径合格,经三坐标测量机复检,直径合格,球面轮廓度误差为0.005mm(小于直径公差一半),合格。

图2 高速钢尖刀加工45钢内球面

图3 内球面直径测具

图4 SANDEVIK菱形刀片加工高温合金内球面

但将零件材料改为高温合金GH605,刀具改为YW1硬质合金尖刀后,用与高速钢尖刀同样的切削条件试车3件,经三坐标检验全部不合格,原因是球面轮廓度误差为0.03~0.05mm,经仔细观察发现刀尖已磨损,且编程时没有采用刀尖圆弧半径补偿程序。为此,改用如图4所示SANDEVIK菱形可转位机夹硬质合金刀具VCMW070204加工,刀尖圆弧半径为rε=0.4mm,前角为

0°,刃倾角为0°,调整刀尖与车床主轴中心线等高,采用刀尖圆弧半径补偿程序编程,加工了3件,经三坐标测量检验,3件全部不合格,原因是球面轮廓度误差为0.015~0.02mm。至此,证明原工艺是不现实的。为了高效、经济批量加工,改用了如下工艺路线:粗加工→去应力→精车内球面→内球面开装配槽→用外球面形状研磨具研磨内球面达图样要求→探伤→检验→油封。工艺改进后已成功加工出一批合格产品。

2. 精车内球面轮廓度超差问题

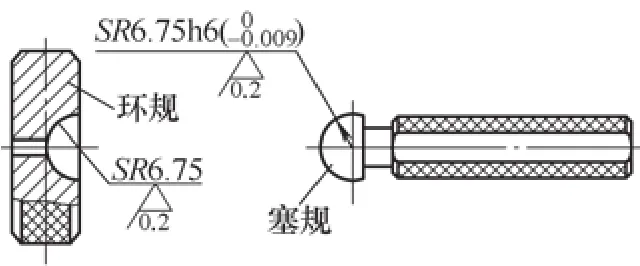

早在数控车床没有普及的年代,用成型车刀精车之后再研磨的工艺方法成功地加工出如图5所示的球面着色量规(其技术要求是:环规按塞规着色修合,着色面积100%)。现在数控车床代替了普通车床,数字程序代替了原来成型车刀,却没有加工出图1所示的零件。现分析如下:

图5 球面着色量规

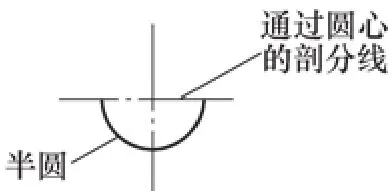

(1)精密球面加工工艺基础。精密球面可以看作是精密半圆(见图6)绕通过该半圆圆心的剖分线回转一周形成的回转体。

在普通车床上用圆弧形成型样板刀加工时(见图7),样板刀圆弧半径是所车球的半径,样板刀圆弧刃的圆心必须准确调整到车床主轴回转轴线上,且圆弧刃所在平面与车床主轴回转中心线等高共面,才能车出精密圆球面。为了实现以上条件,照顾到加工对刀方便,通常调整圆弧样板切削刃安装高度,使圆弧刃所在平面与车床主轴回转轴线等高(共面),再通过车削测量车出球面直径,保证圆弧切削刃圆心位于车床主轴回转中心线上。

图6 圆球回转体

图7 圆球回转体

当圆弧刃所在平面与车床主轴回转中心线共面但圆弧刃圆心与车床回转中心距离不为零时,车出的球面就不圆,而是椭球(见图8)。

图8 椭球回转体

当圆弧刃平面平行于车床主轴回转中心线,但高于或低于车床回转轴线(即不共面)时,只有直径大于所车球面的水平截面圆直径,与圆弧刃构成的圆位置重合时,才有可能车成圆球,但此时所车球面直径已大于要求直径(见图9)。

当圆弧形成型切削刃或数控刀尖车出的轨迹圆弧(以下简称母线圆弧)所在平面平行于车床主轴回转中心线,但高于或低于车床主轴回转中心线(以下简称车床轴线)时,即使母线圆弧半径很准确且其圆心位置也准确位于包含车床轴线的铅垂面内,假设图样要求球面半径为R,母线圆弧所在平面与车床轴线距离为H,则车出的球面半径为(R2+H2)0.5mm,若为了保证球面半径R继续进刀,则车成椭球(见图10)。

图9 刀尖高于车床轴线时圆球回转体

图10 刀尖高于车床轴线时椭球回转体

总之,必须保证母线圆弧半径和母线圆弧圆心准确调整到车床轴线上,且母线圆弧与车床轴线等高共面,才能车出预定半径的精密圆球,三者缺一不可。

(2)数控车床加工精密内球面。首先调整车刀安装高度使刀尖与数控车床轴线等高,当使用刀尖圆弧半径为零(假设理想刀尖)的车刀编程时,使刀尖走过的圆弧轨迹半径等于球面半径;当使用刀尖圆弧半径不等于零的圆弧刀尖车刀加工时,使用刀尖圆弧半径补偿程序编程。对不具备刀尖圆弧半径自动补偿功能的经济型数控车床,假设图样要求球面半径为R,刀尖圆弧半径为rε,可采用刀尖圆弧圆心轨迹编程,刀尖圆弧圆心编程半径为(R-rε)。这样切削球面时,圆弧切削刃逐点参加切削,母线圆弧半径R相当于半径为(R-

rε)的圆等距rε后得出的(见图11)。

图11 圆弧刀尖加工球面运动轨迹

当刀尖与数控车床轴线不等高时,如果按母线圆弧圆心和车床轴线位于同一铅垂面原则进刀,在不考虑其他原因的情况下车出的球面直径误差由公式(1)计算:

式中,R为所车球面半径,H为刀尖走过的母线圆弧平面高于或低于车床轴线的距离。当R=19.15÷2=9.575(mm),ΔR=0.013÷2=0.006 5(mm)。由公式(1)计算出H=0.35mm。也就是说,当刀尖高于或低于车床轴线0.35mm时,车出的球面就超出φ19.15+0.0130mm公差带。在批量生产高温合金零件时,普遍使用可转位不重磨机夹刀片,经查阅SANDEVIK刀具手册,精度等级为M的刀片厚度公差为±0.13mm,假设第一次将切削刃调整到与车床轴线等高,那么,当更换刀片时,如不调整刀尖高度,最坏的情况是刀尖与车床轴线距离为0 . 2 6 m m,其小于0.35mm,可见单独由刀尖高度引起的球面误差不会超出φ19.15+0.0130mm公差带。

当刀尖高度与车床轴线等高时,在不考虑机床进给间隙影响时,刀尖圆弧半径误差是影响球面加工的直接因素。绝对的尖刀是不存在的,假设刀尖圆弧半径为零的车刀耐用度很低,不适合批量加工高温合金零件,采用刀尖圆弧半径补偿程序编程时,必须输入刀尖圆弧半径数值,经查阅SANDEVIK刀具手册,仿形加工用圆弧切削刀具刀尖圆弧直径2 rε公差为±0 . 0 2 m m。而SANDEVIK刀片VCMW070204,刀尖圆弧半径为rε=0.4mm,没有给出公差,查国标GB2078—87,刀片VCMW070204刀尖圆弧半径为rε=0.4±0.10mm,数控系统自动将理想刀尖圆弧半径补偿到母线圆弧加工中,刀尖圆弧半径误差以1∶1倍率影响到加工球面半径误差。通过作图与理论计算,可以算出,在图1所示轴向长度14m m范围内,包含在公差为0.006 5mm圆度公差带内理想圆弧半径为R=9.575±0.013 9mm,当不考虑其他因素影响,按刀尖圆弧圆心R=(9.575-0.4)mm编程时,刀尖圆弧半径必须控制在rε=0.4±0.013 9mm。由此可推理,尖刀加工,刀尖磨损后刀尖圆角半径必须是rε≤0.013 9mm才有可能车出符合公差要求的内球面,当刀尖磨损至rε>0.013 9mm时,将车出Z向偏长的椭圆形球面;如果使用圆弧刀尖刀具加工,刀具半径必须控制在rε=0.4±0.013 9m m,而刀片V C M W 0 7 0 2 0 4的刀尖rε=0.4±0.10mm,不符合球面φ19.15+0.0130mm的精度加工要求。可见,单独由刀尖圆弧半径引起的球面加工直径误差已超出球形轴承内球面φ19.15+0.0130mm的加工要求,如果使用刀片VCMW070204加工,必须精修刀尖圆弧半径精度,使得rε<0.013 9mm。

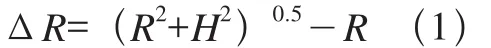

(3)进给丝杠螺母副间隙对加工球面的影响。现代数控车床普遍采用滚珠丝杠螺母副作为伺服进给执行元件,尽管滚珠丝杠螺母副进行了预紧,在受载及运行中不可避免会产生回程间隙。在编程时必须引起注意,避免回程间隙引起形位误差。在加工图4所示零件时,可以采用一段程序从A点车到C点,但车刀在经过B点时,X轴进给由正向转换为反向,反向脉冲使丝杠反转,消除间隙所需的反转没有使车刀得到应有的X反向进给,造成AB段与BC段形状不对称(见图12),造成球面不圆。当回程间隙超过0.065mm时,车出的球面就超出φ19.15+0.0130mm公差带。因此,当车削精密球面时,如果车床回程间隙超过零件公差1/3,必须编两段程序,一段从A到B,另一段从C到B。这样避免了图12所示形状误差,但会产生如图13所示由Z轴进给反向造成的形状误差,虽然左右是对称的,但不利于球形研磨工具定心。

图12

图13

为此,在编程时采用积极

补偿的办法,使圆弧AB段、CB 段Z向各少进给0.005mm(沿X向少进给1.3mm),即使AB、CB两端圆弧在B点相交,B点不再是圆的象限点,而是离开象限点的圆上点,精车后椭球形状如图14所示。

图14

(4)刀尖形状对加工球面的影响。加工球面最好使用半径精密的圆头刀片,这样不论车AB段或CB段,都可以使用同一把刀。同时车球面需要刀尖圆弧半径补偿程序,必须输入精确的刀尖圆弧半径数值。当使用形似螺纹车刀且具有圆弧刀尖的菱形刀头(工作时主副偏角相等,以下称对称菱形刀头)时,假设所车母线圆弧圆心角为α,必须使刀尖角β≤180°-α,否则,两直切削刃将干涉圆弧面,也就是说不仅是刀尖圆弧参与切削,刀尖圆弧两相切直切削刃也参与了切削。并且这种刀具Z向不能使用试车端面法输入刀补,必须使用对刀样板对刀。为了弥补对称菱形刀头的不足,可以将菱形刀片装成93°偏刀使用,最好使用左右两把93°偏刀,这样加工的球面是对称的。当使用同一把93°偏刀加工图4所示零件时,由于刀头形状不对称,在进给量相同的情况下,加工AB和CB两半球时切削力大小、方向差异很大,切削后切削刃在球面上残留的刀痕不对称,直接造成球面轮廓度误差,并且给后续研磨加工带来不利。因此,车AB段球面和车CB段球面车刀刀尖形状必须对称,并且刀尖圆弧半径误差不能超过0.006 5mm。

(5)数控车床精度的影响。数控车床主轴回转精度是影响球面圆度的直接因素,精车外圆的圆度应≤0.005mm,精车外圆的锥度应≤0.002/20,X和Z轴的反向偏差直接影响球面轮廓度,X 和Z轴的反向偏差应≤0.013mm(最好是≤0.005mm,但现有普通数控车床达不到),纵向导轨与主轴平行性误差直接影响车球尺寸精度,平行度应≤0.002/100。

综上所述,在现有条件下,单独用数控车床批量精加工高温合金球形轴承内球面φ19.15+0.0130m m是不现实的。为此,将加工工艺改为数控精车到φ19.15+0.0130mm,再用研磨办法加工到φ19.15+0.0130mm。为了数控精车到φ19.135+0.0130mm,必须严格控制以上各项误差,刀尖与车床中心线等高误差控制在≤0.07mm,用光学曲线磨床修整硬质合金可转位车刀刀尖圆弧半径,误差控制在±0.005mm,并按实际圆弧半径数值使用。

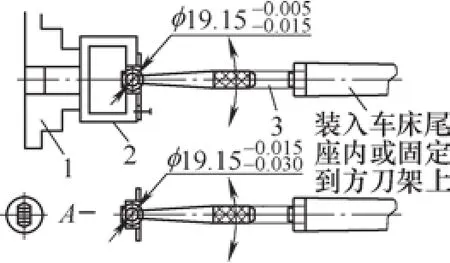

3. 研磨内球面

按照常规,研磨加工是用研磨具的轮廓精度保证被研磨零件的轮廓精度。研磨余量不能太大,试制时留0.015mm的余量,制作了两组尺寸研磨具,尺寸分别为φ19.15-0.015-0.030mm、φ19.15-0.005-0.015mm。采用成型磨削的方法制造了球面研磨具(见图15)。

用金刚石修整圆弧工具反复修整成型砂轮,用成型砂轮磨出成型研磨具外球面。再用外球形研磨具研磨工件内球面,相当于研磨具与零件配研,保证零件精度。研磨是在普通车床上进行的,将零件以外圆定位装入止口胎具,用压板紧固。首先测量零件内球直径实际数值,将内球直径分成两组:φ19.135+0.0080mm及φ19.135+0.015+0.008mm,调整研磨具螺钉,使研磨具与零件配合最小间隙在0.003~0.005mm,将研磨具放入工件球面后,保证用手能够转动研磨具,开动车床研磨。

值得一提的是,采用变换加工轨迹法制造研磨具,变“复制精度为逐步提高精度”。具体为:使研磨具制造时的回转轴线垂直于工件制造时的回转轴线。因为垂直回转轴线Z的截面圆的精度往往高于X、Z插补或进给生成圆的精度。

图15 开口可调球面研磨具

4. 结语

采用以上介绍的加工方法,已成功加工出一批合格品,但数控车对车刀刀尖圆弧半径精度依赖性太大,刀尖圆弧磨损丧失精度后就必须更换;对研磨具形状精度依赖性太大,研磨具磨损形状误差超差后,就必须更换。刀具与研磨具损耗太大,研磨效率不高,这些都有待继续改进。

收稿日期:(20150410)