主轴箱热变形试验及仿真分析

2015-02-19沈阳市装备制造工程学校辽宁110026常小芳

■沈阳市装备制造工程学校 (辽宁 110026) 常小芳

主轴箱热变形试验及仿真分析

■沈阳市装备制造工程学校 (辽宁 110026) 常小芳

摘要:本文使用主轴热变形分析仪对小型立式加工中心进行测试,在机床运转4h后,将获取的温升数据作为有限元分析边界条件和验证数据,经分析与对比后,有限元分析结果与实际试验数据基本相符,主轴箱热变形分析结果可以作为主轴箱结构热特性优化设计关键数据参考,为机床优化设计提供重要技术支持。

随着经济发展,数控机床在制造业中的使用越来越普遍,对加工精度和精度稳定性要求也越来越高。在加工过程中,由于机床内外热源影响,各部件发生不同的热变形,这会使初始装配精度发生变化,对于所有加工尺寸由预先编制的数控机床而言,这种精度变化会对工件精度造成很大影响。根据日本京都大学的统计表明:在精密加工中,由机床热变形引起的制造误差占总制造误差的40%~70%。

由于技术进步,数控机床功能越来越强大,但是结构越来越简单,主轴是机床的主要部件,同时也是机床工作中的主要热源。机床结构热态特性优化设计可以非常有效的抑制和减小机床温升变形对加工的影响,因此对主轴箱的优化设计、对降低热变形误差至关重要。通过对机床样机的热变形分析,了解机床热变形规律,是机床优化设计的重要过程与步骤。物理试验可以获得直观、准确的数据,但是无法完整得到部件温升变形分布状况,有限元分析虽然可以弥补这个缺点,但是边界条件以及参数的确定需要物理试验的有效支撑。因此,本文将采用物理试验与有限元分析相结合的方式对小型立式加工中心主轴箱进行热变形分析,以有限元优化设计的思想,使用试验结果作为优化目标,从而获得模型的输入参数,并同时得到机床主轴箱变形规律,为机床主轴箱的优化设计提供重要数据支持。

1. 主轴箱模型的建立

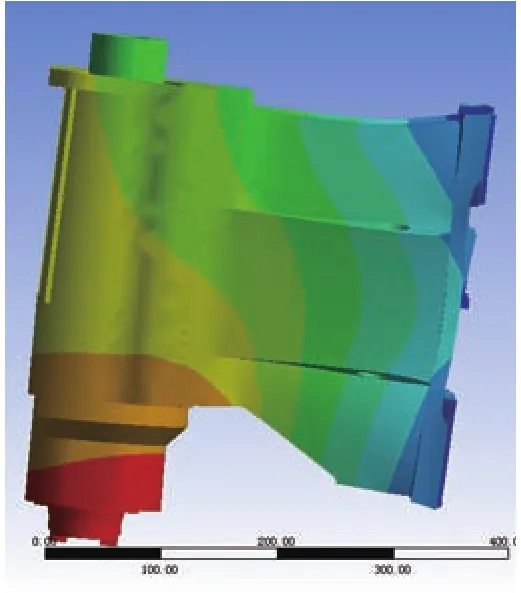

(1)主轴箱几何模型建立(见图1)。为了更有针对性的进行仿真分析,忽略了主轴箱大部分部件,仅考虑主轴及主轴箱箱体。使用Pro/E建立了机床主轴箱的实体模型,并对结构特性影响不大的特征,如孔、台肩、凹槽及翻边等进行了简化或忽略。

图1 机床主轴箱模型

(2)主轴箱热力学分析模型建立。热分析中,热量的传递方式主要有以下3种:热传导、热对流及热辐射。主轴在工作时由电

动机带动,前后轴承摩擦生热,成为主轴箱体的主要热源。由于机床较小,外防护相对密闭,因此忽略箱体与周围环境的热对流。在主轴箱体热变形分析中,主要采用热传导、热辐射的热传递方式。

热传导遵循傅里叶定律

两物体之间的热辐射可以用史蒂芬-玻尔兹曼方程表示

式中,Q为热流率;ε为吸收率;σ为斯蒂芬·玻尔兹曼常数;Ti为辐射面I的绝对温度;Tj为辐射面J的绝对温度。

2. 主轴箱工作热变形试验

为了获得有限元分析的温升边界条件,同时获取仿真过程的验证结果,对该小型立式加工中心进行了主轴工作热变形分析。检测仪器采用美国雄狮精仪的主轴热变形分析仪,检测方法:机床主轴转速保持在3 000r/min升温试验连续运行240min,测试主轴径向和轴向偏移情况以及主轴前轴承、主轴箱上下端面温度变化情况,其中,温度传感器在主轴前轴承设置1个测点,主轴箱上下端面各两个测点。仪器安装及部分传感器布置如图2所示,试验结果如图3、4所示。

随着工作转速提升,主轴热温升增大,随之主轴径向热偏移增大。主要体现在Y向正方向偏移38.26μm,X向负方向偏移2.83μm,停机冷却后略微恢复,Z向热伸长29.1μm,停机冷却后略微恢复。如表1所示为主轴前轴承在试验过程中温升变化,可以作为有限元分析的边界条件。主轴箱上下端面温升数据则可用作有限元结果验证。

3. 主轴箱热变形有限元分析

对所建模型进行热结构耦合分析。有限元模型材料全为灰铸铁HT300,弹性模量E=1.2×1011N/m2,泊松比μ=0.28,密度ρ=7 190kg/m。由于物理试验中后轴承位置因工件阻挡无法直接获取,假定主轴安装理想,前后轴承一致,边界条件前后轴承都如表1所示。热流密度设为6.25 W/m2,黑度为0.3。分析结果如图5~图7所示。

图2 主轴热变形分析试验仪器安装及传感器布置

图3 主轴箱上下端面与前轴承温升变化

图4 主轴温升位移变化

图5 有限元分析温升分布

图6 主轴箱Y向变形

试验数据与有限元分析结果对比如表2、表3所示。

表1 主轴前轴承温升变化

对比试验数据与有限元分析结果,可以看出有限元分析结果与试验数据相符,有限元分析温

升变形分布与实际基本相符。

图7 主轴箱X向变形

表2 试验数据与有限元结果温升对比

表3 试验数据与有限元结果Y轴变形对比

分析发现,主轴前后轴承热传递稳定后,主轴箱温度由主轴前轴承附近向主轴箱导轨结合面处递减,主轴轴头附近温度最高。热变形结果可以看出,主轴轴头附近变形最大,同样向主轴箱导轨结合面处递减,由于变形的连续性,这样的温升变形造成轴头处向Y轴正方向弯曲,这与试验结果基本相符。而在X向,由于主轴箱是左右对称结构,变形由两侧向中央集中,两边平衡,主轴箱侧壁向内凹陷,而实测结果是X向负方向变形,但是变形量很小,仅为2.83μm,这与箱体铸造质量以及装配非对称性有关。

4. 结语

采用主轴热变形分析仪对主轴温升变形进行测试,所得数据作为有限元分析边界条件,并对有限元结果进行验证,有限元结果基本符合主轴箱实际温升变形。主轴箱体热稳定后,主轴箱温度由主轴前轴承附近向主轴箱导轨结合面处递减;主轴轴头附近热变形最大,变形量同样由轴头附近箱主轴箱导轨结合面处递减。主轴箱两侧壁向内部变形凹陷,两侧平衡。根据分析结果与试验结果对比,主轴箱温升热变形有限元分析为主轴箱结构热特性优化设计提供了关键分析技术及重要数据参考。

参考文献:

[1] 廖威春. 数控机床的热变形分析及其防治措施[J]. 中国高新技术企业,2009(10):59-60.

[2] 坦野义昭. 机床热变形对加工精度的影响[J]. 机械的工具,1997 (10):1841-1844.

[3] 王金生,郑雪梅,汪超. 减少机床热变形方法的研究[J]. 机床与液压,2006(2):88-90.

[4] 李洁,蹇兴东,史庆春. 机床立柱结构动态特性分析及优化设计[J]. 现代制造工程,2007 (9):129-131.

[5] 杜鹏. 基于ANSYS的风机机舱内部温度分布模拟研究[D]. 黑龙江:哈尔滨理工大学,2014:6-7.

收稿日期:(20150301)