UG之WORKPIECE功能在模具型腔编程中的使用技巧

2015-11-23四川机电高级技工学校崇州611230

■四川机电高级技工学校 (崇州 611230)

韦 林

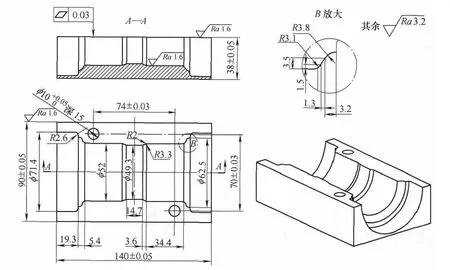

1. 模具型腔结构

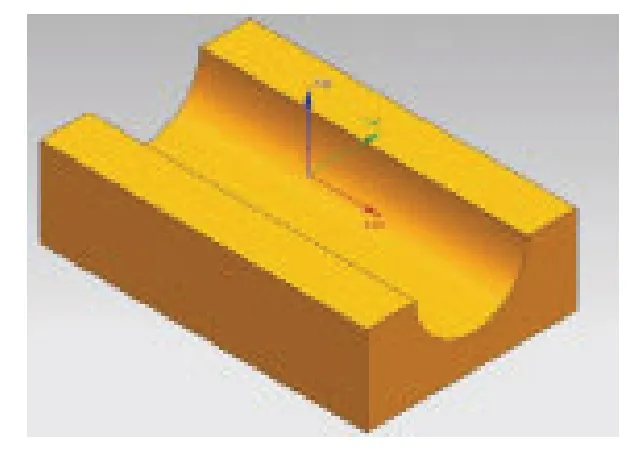

如图1所示为本单位为某塑胶管件企业加工的模具型腔图样,产品型号为D70塑胶管直接头,材料为Cr12MoV,模具坯料由客户提供,要求按图样加工出合格的模具型腔。

图 1

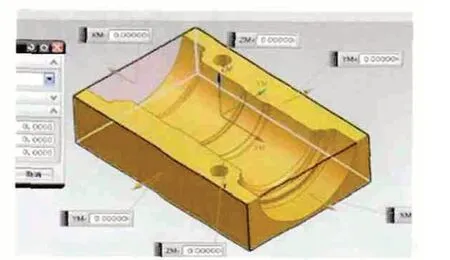

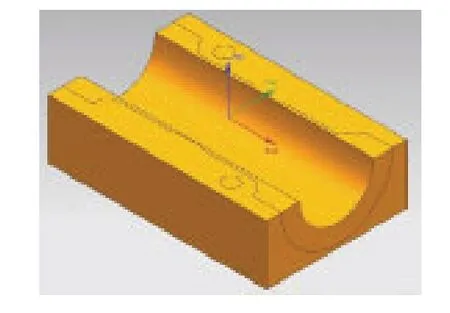

2. 利用WORKPIECE设置实心坯料实体和工件实体

在初次为该客户加工时,该客户提供的材料为整块实心料。采用UG软件进行造型和编程,在WORKPIECE中设置“工件几何体”和“毛坯几何体”,工件几何体选择该模具的型腔三维实体图形,毛坯几何体利用软件提供的“包容块”自动生成毛坯,该毛坯为实心料,与客户提供的坯料一致(见图2)。

粗加工采用直径为20mm、圆角半径为5mm的圆角刀进行型腔粗加工,在U G中加工方式为“型腔铣”,采用分层往下走刀的形式,生成的刀具轨迹如图3所示。由于坯料为实心料,故粗加工的时间较长,约为45min。

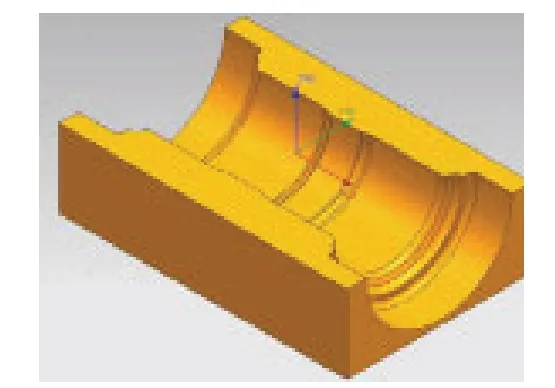

3. 利用WORKPIECE设置空心坯料实体和工件实体

图 2

图 3

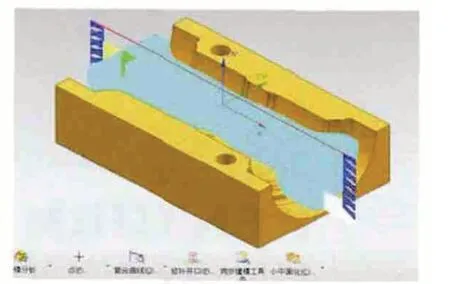

在加工完第一套型腔后,经与客户交流,发现采用实心坯料直接进行加工存在以下问题:①粗加工时间较长,刀片损耗大,导致加工成本较高。②粗加工去除的材料成为切屑后,回收价值很低,实际上可以在该坯料进行粗加工前进行线切割加工,得到一个圆柱体料,其直径一般比该型腔中所有圆中的最小直径小1~1.5mm,作为后续加工的余量,该圆柱体料可以作为其他模具的芯头。再将坯料用线切割分成两块(见图4),这样可达到该材料的最优化利用,在后续的数控加工时也可以减少切削时间,并降低刀具的损耗,从而降低成本。工件实体与优化后的毛坯实体如图5、图6所示。

基于以上两点,决定对该产品的加工进行优化,客户在来料前先进行线切割加工,得到如图4所示的空心坯料。

图4 第二次加工的空心坯料

在利用UG进行编程时,如果按照实心料作为坯料编程,加工时又为空心料,势必会造成许多空刀轨,虽减少了刀具的损耗,但粗加工的切削时间并未缩短。

为了解决这一问题,必须对加工参数进行重新设置。

解决问题的关键是对U G加工设置中WORKPIECE项目进行设置,在设置前按照线切割后的坯料尺寸进行造型(见图4),在WORKPIECE的设置中,只需将“指定毛坯”项由原来的“包容块”改为选择造型好的实际坯料,WORKPIECE中的工件实体与毛坯实体的关系可以理解为软件在进行刀路运算时,所要去除的材料为毛坯实体与工件实体之差。

设置好后,原来的粗加工程序“型腔铣”所有的参数设置无需改变,只需重新生成程序即可,如图7b所示,U G生成的刀轨会自动判别毛坯,从而避免了前述的“空刀”,得到优化后的刀路。

经过实际加工验证,粗加工的时间缩短了50%左右,而且该模具的材料得到了最优化的利用,机床和刀具的加工成本也随之降低,客户非常满意。如图8所示为加工完成的型腔。

图8 加工完成的型腔

4. 结语

UG是一款非常优秀的CAD/CAM软件,在进行数控加工编程时,对WORKPIECE进行合理设置,可解决如本例中遇到的毛坯改变的问题。在进行编程时,可根据毛坯的具体形状进行造型后在毛坯实体中设置,且U G在参数设置中的“父级”、“子级”关系优势明显,如本例中,重新设置了坯料,无需重新进行加工设置,只需重新单击“生成刀轨”,即可生成毛坯改变后的刀路轨迹。

图5 工件实体

图6 空心坯料与工件实体

图7 前后刀路对比

[1] 杨宁宁. UGNX6数控加工案例解析[M]. 北京:清华大学出版社,2010.

[2] 陈宏钧. 实用金属切削手册[M]. 北京:机械工业出版社,2010.