国外最新电火花技术在模具加工中的应用

2015-02-19沙迪克机电上海有限公司北京事务所顾问王克锡

■ 沙迪克机电(上海)有限公司北京事务所顾问 王克锡

国外最新电火花技术在模具加工中的应用

■沙迪克机电(上海)有限公司北京事务所顾问 王克锡

轮胎模具大深径比排气孔的电加工

大型轮胎模具的直径已超过2m,要求在该模具上加工出平均直径为2mm、深度为300mm的大深径比的排气孔。因品种不同,有时每一副模具需要加工出1 500个排气孔。

以往,加工这种排气孔,很难在加工中心等机床上进行钻削加工。一般则由熟练的操作工利用电钻进行手动操作,因此,经常会出现钻头折损而重新加工的现象,致使操作者在长时间处于紧张状态下,造成体力上的负担。为此,作为日本模具制造厂的木原高技术公司和福冈县工业技术公司合作研究采用电火花加工来实现高速化与自动化加工这种大深径比孔的难题。

1. 电火花加工的研制目标与方法

过去用电钻、手工操作加工直径2mm、深度300mm的小孔时,平均需要花费30min以上的加工时间,在整体上加工1 500个孔则需要花费750h。

在该项试制中要确保实现如下的加工目标:①加工速度要超过1倍以上(每孔为15min),深度方向的加工速度要达到20mm/min以上。②深度方向电极损耗率要降低到33%以下。③相对直径2.0mm的小孔,尺寸公差应达到±0.2mm。④应实现排气孔加工的机械化与自动化。

2. 根据试验所确定的加工条件与结论

加工条件如下:①利用电容器作为模具排气孔的加工电源。电容器的电容量设定为10个等级,即0.41~4.47µF;脉宽为2.0~19.0µs,脉宽系数(D·F)50%。②被加工模具的材质为碳素钢(S45C)。③工具电极的材质是带型芯狭缝的黄铜管,外径1.8mm、内径0.6mm、长度500mm。④工具电极的极性为正极性(+)。

根据以上的加工条件,获得了以下的实用的加工效果:①当利用电容器为3.67µF,脉宽为2µs,D·F为50%,供液压力为3.0MPa时可使加工速度达到26.1mm/min,当供液压力提高到7MPa时,加工速度可实现33.8mm/min。②当加工深度方向为20mm/min时,电极损耗率约为40%。③在加工孔径2.0mm、实用的深度300mm时,其深/径已实现了150倍,孔径的上端部的尺寸为2.04mm,出口部的下端为1.98mm,从而实现了最终所要求的公差。

3. 加工液过滤器的改善降低了机床的运行成本

由于每一副模具上的排气孔非常多,所以使加工液中加工切屑回收用的过滤器寿命变得极短,因此,成为增大运行成本的一个重要因素,于是便把延长过滤器的使用寿命作为一个课题进行了改进。

就电火花加工小孔而言,因其加工切屑形成很微细颗粒,一旦原封不动地进入过滤器,随着加工量的增多,便与过滤器的寿命成为反比。如果使加工屑

在到达过滤器之前予以回收,就会减少过滤器中的加工屑,延长其寿命。于是便探讨了在加工液中添加凝固剂与界面活性剂,使得加工点上部的加工屑在瞬间予以凝固的回收对策。经过实际验证表明,改进后的过滤器寿命提高了近2倍多。

至此,对加工大型轮胎模具排气来说,利用电火花加工已成为高速化、自动化的重要加工装备。

模具弯曲孔的电火花加工

对于模具、叶片等工件,一般皆需要加工冷却介质的通路,以及油泵零件动作的油和润滑油的通路。然而,通常这些通路只能用钻削方法加工成直孔,若想在其内部制作成理想的弯曲孔(或折弯孔)是非常困难的。曾经有人介绍过采用电火花或电解加工这类的孔,由于电极的结构较为复杂,不是孔径变大,就是弯曲孔的曲率增大,故难以加工出形状复杂、精度好的弯曲孔。

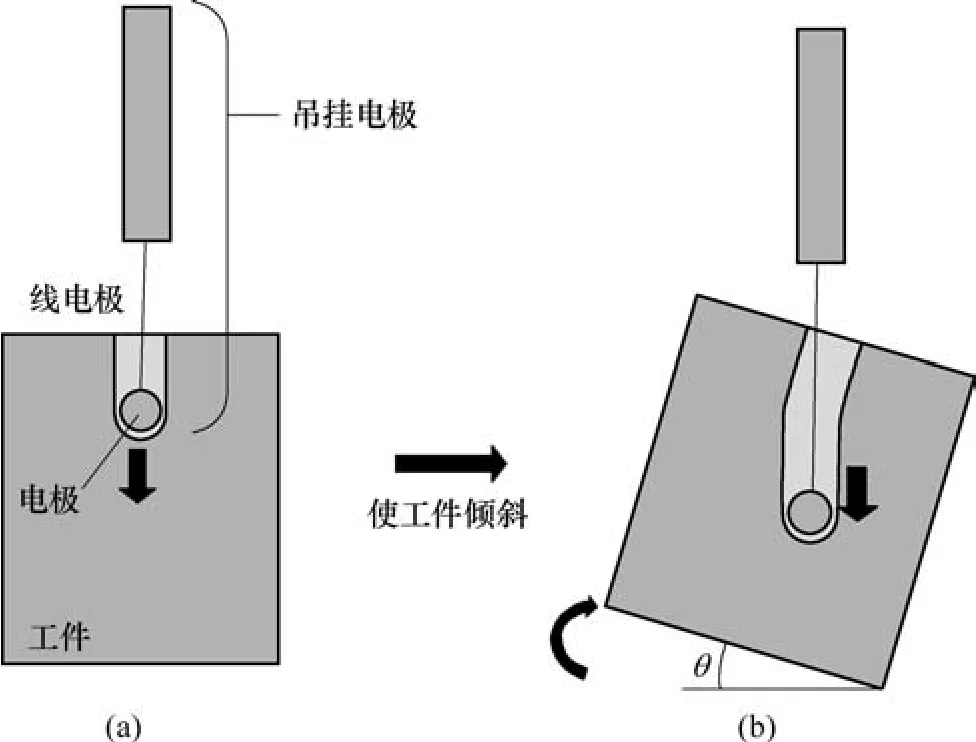

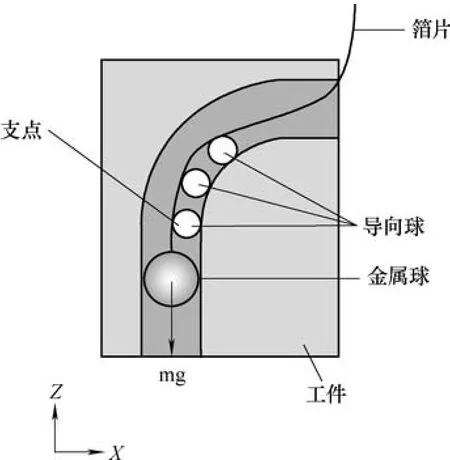

因此,最近日本冈山大学与兵库县立工业技术中心合作,尝试用简单的电极和通常的电火花加工机加工弯曲孔,其方法如图1a所示。在使用被涂覆绝缘薄膜的金属丝与下部的金属球(以下简称吊挂电极)使机床主轴(Z轴)下降,金属球就会不断地朝重力方向进给加工。若想改变金属球的角度达到所希望的位置时,就像图1b所示那样将工件倾斜到既定的位置。如果电极丝充分柔软的话,便可从其位置往重力方向加工。可以认为,只要通过控制所需要的角度或按照设定的转数,就能获得所期望的弯曲孔。

图1 弯曲孔的加工原理

进而,如果认为吊挂电极球的金属丝刚度较

小,也可采用金属箔对弯曲角较大的弯曲孔进行加工。另外,由于电极球不断地往重力方向加工,为此,还在金属箔上设置了导向部分,对提高形状精度起到良好的作用。

1. 用金属丝吊挂电极加工折弯孔

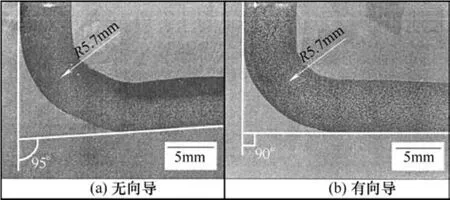

图2表示利用软铜丝吊挂直径5.5mm的铜钨电极球对弯曲孔进行加工。从图2中了解到,当折弯角度为10°或20°时,虽能高精度加工出直径约6mm的弯曲孔,但是在折弯角超过45°的情况下,也能加工出弯曲的折弯孔,然而孔的入口处却增大了一些。在该项试验中,为提供加工所需要的放电电流,在某种程度上已使用了直径较大的电极丝。因此,而丧失了电极丝的充分的柔软性,并引起金属丝在加工孔的内部进行接触,产生新的支点,影响了正常加工。

图2 不同角度折弯孔的加工形状

2. 用金属箔吊挂电极加工折弯孔

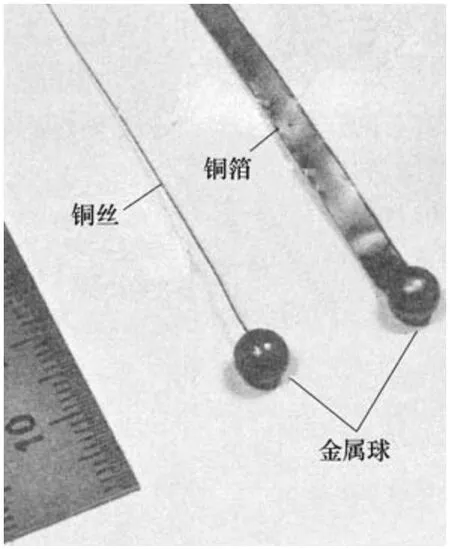

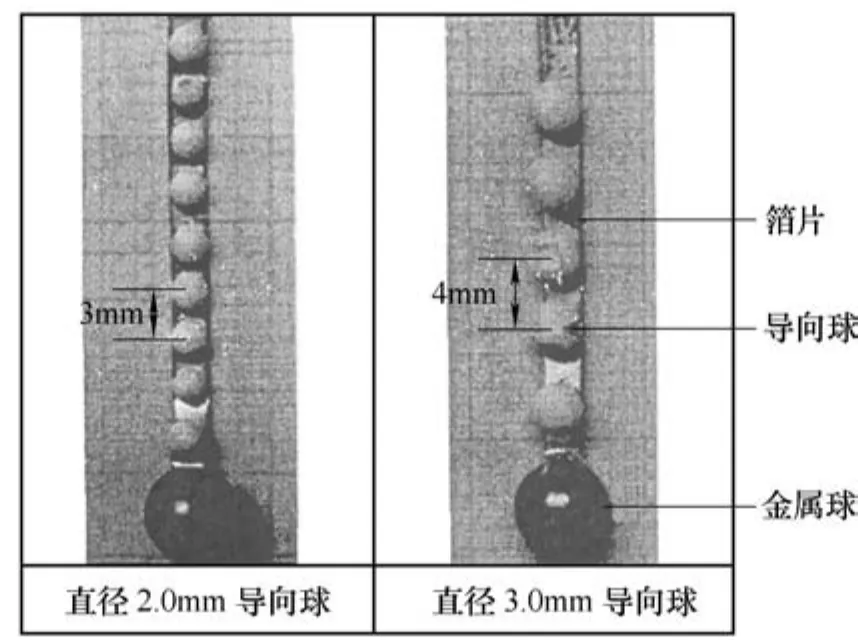

为提高电极的柔性,而使用了刚度小、厚度为10µm、宽度为4mm的铜箔来悬吊电极,如图3所示的铜箔与金属球电极将其弯曲成90°,实施折弯孔加工时,由于电极球受到横向作用力,在孔的入口处与金属箔电极相接触而形成支点,因此曲折角度存在控制性的问题。于是即在金属箔表面上安装一种被称作导向球的导向装置(见图4、图5),使其作为电极的支点不断地向上控制电极球,便解决了这一问题。图6是成功地加工出90°的弯曲孔。

图3 金属球与金属箔电极

图4 带导向器的吊挂电极

图5 用带导向器的吊挂电极加工弯曲孔的模式图

图6 利用金属箔吊挂电极导向球控制角度的精度

3. 加工复杂的弯曲孔

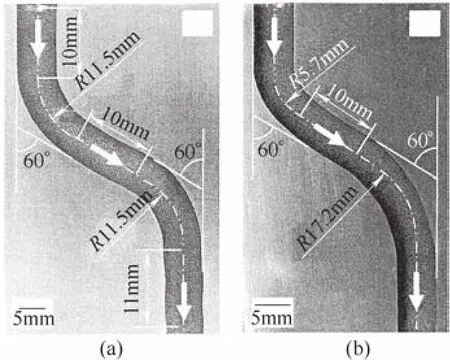

以下是对复杂的弯曲孔进行的加工试验。图7a是加工两个折弯孔相连接的弯曲孔加工。首先加工10mm深度的直孔,然后每加工0.2mm直线孔就返复1°的折弯(以Rr/0.2mm作为标记),当加工60°

的折弯孔时,接着便加工10mm的直孔,进而对折弯方向相反的Rr:1°/0.2mm,60°的屈折进行一次加工,由此可以了解到能获得将两个弯曲孔与直孔相互连接的形状。再者,如同图7b所示那样也可获得曲率半径相异的弯曲状的孔。

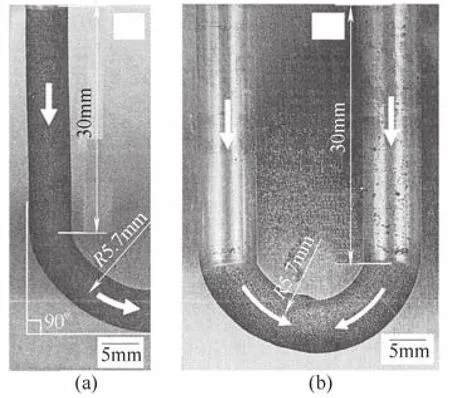

最后,图8a是从深孔底部加工弯曲孔的形状。从深度为30mm的直孔开始实施了Rr:1°/0.2mm,90°的折曲孔加工,由此可以得知,能从90°的深孔得到准确的弯曲形状。再次利用钻头钻出2个深度为30mm相对的直线预孔工件,从2个方向加工90°的折弯孔,由于两者的加工孔能并合在一起,因此而获得了如图8b所示的U形孔。

图7 连续折弯形状的弯曲孔加工

图8 从深孔加工弯曲孔与U字形孔

参考文献:

[1] 在川功,木原慎一郎. 电火花加工高深比轮胎模具排气孔加工技术的实用化[J].日本:电气加工技术,2014,38(118).

[2] 山口笃,池鸣俊贵,冈田晃. 用吊挂电极电火花加工变曲孔[J].日本:电气加工技术,2014,38(118).

收稿日期:(20150310)