低渗透油田清防蜡精益质量管理实践

2015-02-19于海山

于海山

中国石油大庆油田有限责任公司第八采油厂 (黑龙江 大庆 163514)

中国石油大庆油田有限责任公司第八采油厂所辖油田均为“三低”油田,主要开发低丰度薄互葡萄花油层及特低渗透油层。油田生产具有油井深度大、产液量低,原油物性差、含蜡量高的特点。在原油举升过程中,随着温度、压力降低及气体析出,油井结蜡现象严重。结蜡不仅会堵塞油层,降低油井产量,同时也会造成举升能耗增加、工况变差甚至蜡卡、断脱等问题,若不及时采取清防蜡措施,容易造成生产事故。

为有效降低结蜡对油田生产的影响,经过20余年的探索应用,形成了“加药为主、超导热洗为辅”的清防蜡方式。正常情况下,含水率>50%井月度加防蜡剂3次、含水率≤50%井月度加清蜡剂2次,结蜡严重井进行超导热洗,保障了机采井平稳生产。但是,2013年9月清蜡剂因安全问题停止使用,所有油井均使用防蜡剂,出现了月度加药工作量大、降黏费用高,中低含水井加防蜡剂受效情况差等问题。原有清防蜡管理方式已经无法满足现场管理形势的需要,不仅加药制度无法顺利执行,清防蜡效果也无法保证,给油田生产带来了隐患。因此,在保证降黏效果的同时降低加药工作量,寻找科学、经济、有效的降黏方式十分必要。参考精益质量管理模式,将精益质量管理理念应用到清防蜡管理中,形成了低渗透油田清防蜡精益质量管理模式,取得了很好的实践效果,保证了油田清防蜡质量。

1 低渗透油田清防蜡精益质量管理基本内容

精益质量管理理念由员工职业化、生产系统化、工序标准化、度量精细化、改进持续化5大子系统组成[1]。将精益质量管理5个子系统与低渗透油田清防蜡工作紧密结合在一起,从人、设备、监管、控制、改进等方面着手,建立低渗透油田清防蜡精益质量管理模式,实现了清防蜡管理的PDCA循环。其基本内容是:

1)以人员整合、专职培养为根本的员工职业化,清防蜡工作专职操作,保证操作人员素质。

2)以系统优化、专项运行为核心的生产系统化,优化配置与施工参数,保障生产系统运行。

3)以完善制度、监管到位为保证的工序标准化,建立预警与考核机制,保证过程标准执行。

4)以配比量化、功图控制为关键的度量精细化,精细药剂使用及控制,保障加药措施效果。

5)以创新技术、推进管理为灵魂的改进持续化,创新清防蜡技术管理,保证管理与时俱进。

针对清防蜡工作中出现的问题,创新管理方法,最终形成低渗透油田清防蜡精益质量管理模式,确定了以加药(正常井加清蜡剂或防蜡剂)和超导热洗(结蜡严重井超导热洗)为主体,以水泥车、高温热洗(用于处理结蜡、杆卡问题井)、电磁防蜡、强磁工具、固体防蜡(用于延长边远、路况差井清防蜡周期)为辅助的清防蜡方式,清防蜡质量得到保证。

2 低渗透油田清防蜡精益质量管理实施过程

2.1 人员整合、专职培养,员工职业化

1)加药人员整合,成立加药热洗班组。以往的清防蜡工作以“采油队”为单位,存在加药工身兼多职、分工不明确;各小队加药工作量不均衡,完成工作量有易有难;加药工单独完成加药工作,无现场监管,无法保证加药质量;加药设备损坏后,逐级申报维修,维修周期较长等问题。针对出现的问题,为加强清防蜡管理,以“分区管理、集中实施、以点控面”为原则,实施加药班组整合。整合后,加药工由原来的66人,减至60人,分为13个加药班组,以采油矿为单位,统一进行加药专业化管理。

2)加药专职培养,定期组织技术培训。由工程技术大队负责组织加药工技术培训,每个季度1次,从结蜡原理、危害,化学清防蜡原理、标准,现场操作、安全、环保等方面拓宽加药工的知识面,并增强加药工的安全环保意识。对现场存在的问题进行现场讨论,集思广益,共同提升处理现场问题的能力。通过培训,加药工职业素质得到增强的同时,加药质量也得到了保证。

2.2 系统优化、专项运行,生产系统化

1)优化加药设备,加药班组专项使用。加药设备由“大胶轮”向“水罐车”转变,减少大胶轮45套,增加水罐车33台,加药井次由月度的4 823井次提升到7 250井次,工作效率提升50.3%(表1)。

2)实施区域加药,合理匹配加药班组。依据采油队分布位置、井数及距离热水站的远近等情况,将原来的37个采油队划分为13个区域,按区域分配加药班组,实施集中加药,人员、设备得到优化,工作量得到均衡,工作效率得到提高,实现了减员增效的目的。

3)开展试验摸索,确定合理清蜡方式。为降低加药工作量和劳动强度,对水泥车、高温热洗车、超导热洗车3种洗井方式开展试验。试验得出各种洗井方式的合理参数,考虑试验摸索到的洗井周期与产量影响因素,利用超导车清蜡效果优于水泥车和高温车(表2)。因此,确定清防蜡工作主体为加药和超导热洗(结蜡严重井超导热洗),辅助高温热洗(用于处理结蜡、杆卡问题井)的方式。

4)保障运行时率,设备统一维修保养。以采油矿为单位,负责清防蜡设备统一维修保养,设备出现问题后及时报修,及时得到修理,提高了设备的运行时率,保证了加药制度的执行。

5)精细加药周期,特殊区块个性制度。负责各区域的班组按设备和井数,合理制定清防蜡制度并报上级单位审查备案,严格按照清防蜡周期加药、热洗。常规井与特殊区块井区分制定,保证加药降黏的针对性措施。①常规井采取“四定”保证加药周期措施合理,即“定周期、定药量、定水量、定加密加药”。经过加药摸索和现场验证,防蜡剂有效期一般在10天左右,月度需加药3次左右;药量以产液量不同而不同,单次药量=日产液×周期×(0.2~0.3)‰;水量以药量为基准,药液浓度控制在5‰~8‰之间;加密加药以“载荷、电流”为基准,当载荷比变大、电流变化异常时,需月度对该井加密加药一次。②特殊区块即开发扶余油层区块,因受井深、产量低影响,药在未充分发挥作用前就被抽进泵筒内,加药效果不明显;同时因其含蜡高、载荷上升速度快,所需药剂量明显高于常规井。针对这一特点,利用功图法摸索扶余油层加药周期及药量,得出加药周期5天,单井单次加药量在30~50kg。

6)建立预警机制,规范雨季制度运行。在雨雪天气,针对因路况差导致进井难、连续降雨降雪导致不能加药的实际情况,以“灵活化”为原则,打破常规按加药周期进行加药的方式,制定《雨雪天气加药临时规定》,做到早部署、早计划,降低雨雪天气对抽油机井工况的影响。由采油矿调度室建立加药预警机制,在大雨来临之前,提前通知加药班组进行加药,防止了连续降雨天气导致不能加药情况的发生。在药量和水配比方面,在雨雪天气进井难的低洼地区,药量调整为平时的1.5~2倍;在周期和执行方面,加药要突出重点,在雨雪前对抽油机井载荷大、变化大、结蜡严重的井先加药,保这部分井的加药。对日常载荷变化较小,可适当延长其加药周期为平时的1.5倍,但其井数不得超过采油矿应加药井数的1/3。同时,测试班组加密录取资料,关注抽油机井载荷和电流变化情况,对载荷、电流变化大井,在降雨后3天内及时采取加密加药、超导热洗等补救措施。

2.3 完善制度、监管到位,工序标准化

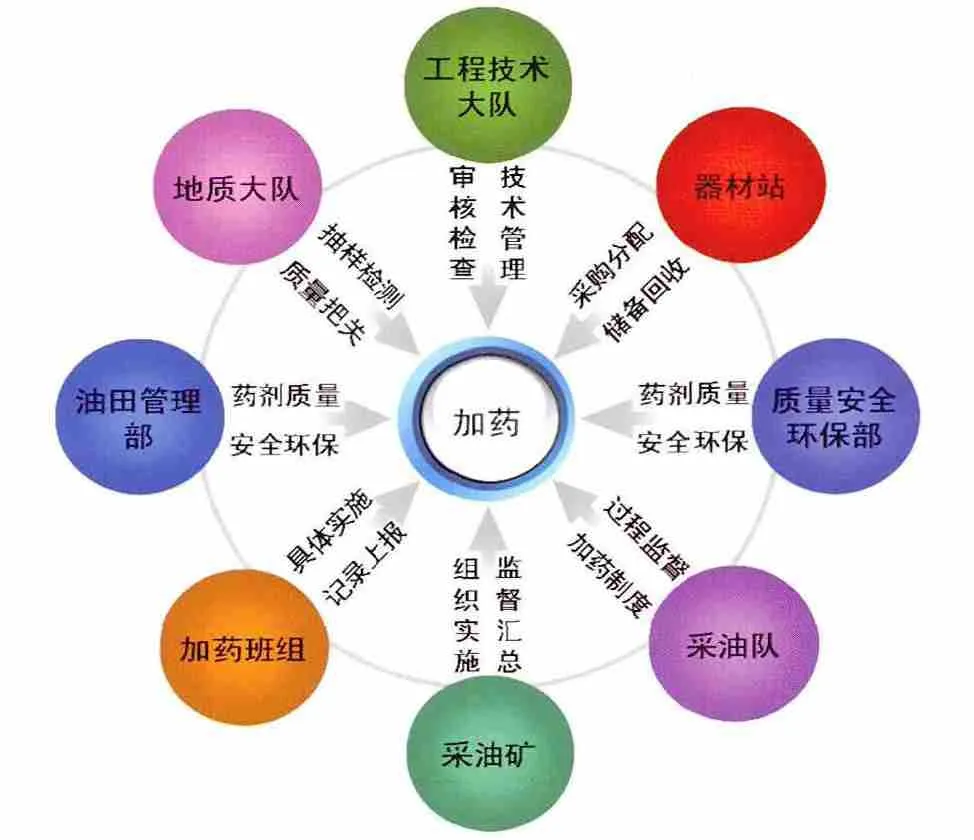

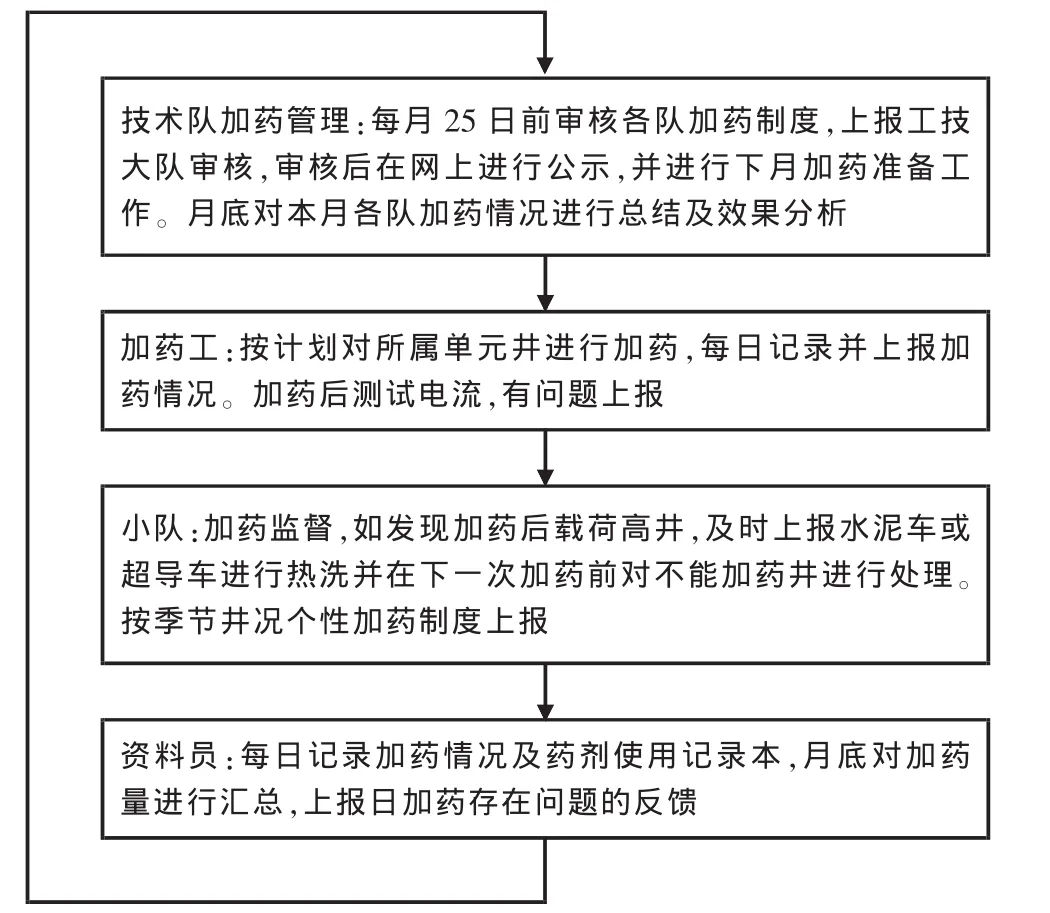

1)完善组织制度,规范流程有据可依。明确各部门责任,共同保证药剂质量和加药效果,切实做好清防蜡工作(图1)。由采油矿细化集中加药管理流程,规范加药管理工序(图2)。修改《第八采油厂油井化学加药降黏管理办法》,规范加药流程及操作,下发采油矿和各加药班组,严格按标准执行。设立《加药记录》,详细记录完成加药时间、加药量、加水量,未按周期完成加药原因,加药量不合理等情况,当日上报采油矿备案。

图1 第八采油厂清防蜡责任分工图

图2 采油矿清防蜡管理流程图

2)做好监管措施,保证加药标准执行。完善《采油工程现场监督技术手册》,建立“厂、矿、队”3级监督,严格把关“加水量、加药量、加药时间”,对不加药和不按周期加药的加药班组进行重考核[2-5]。队监督为监督的“主体”,现场实施监督,是否按照加药制度执行,加药量和加水量是否合理等情况;厂、矿监督为监督的“辅体”,根据加药周期到加药现场实施抽查,月度抽查率在40%以上,保证了加药实施过程中的加药质量。

2.4 配比量化、功图控制,度量精细化

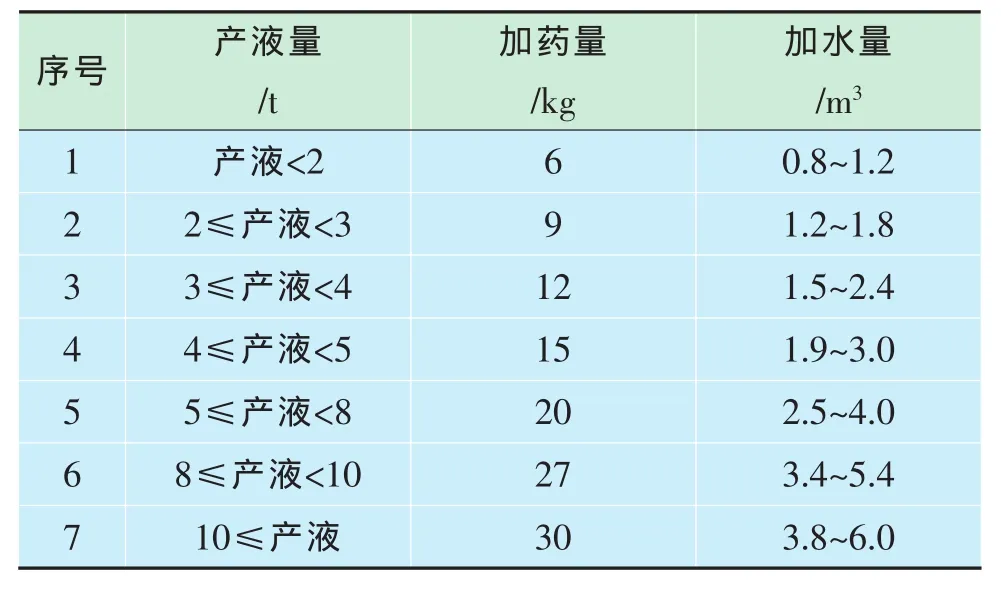

1)精细药剂配比,量化加药质量要求。防蜡剂需与水进行配比,药液浓度控制在5‰~8‰之间,所以必须对不同产液量的井进行精细药量配比。经过试验探索出“3低”油田化学清防蜡药剂合理配比(表3),药剂配比实现了单井个性化、量化。

表3 化学药剂配比量化表

另外,针对不同含水情况,含水率<80%井月度加药3次,含水率≥80%井视载荷、电流变化情况进行加药,载荷比大于2.0、电流变化大的井按含水率<80%井加药。

2)功图控制措施,严格保证清蜡效果。加药后,加药工对油井电流进行测试,若电流无变化,加大药剂量,使电流恢复正常值。加大药量后,电流居高不下,及时上报技术队对该井功图进行测试,对比之前测试功图数据,若载荷没有下降,技术队进行超导热洗或上报生产办进行水泥车热洗,保证油井不会出现结蜡导致的杆卡、断脱现象。

2.5 创新技术、推进管理,改进持续化

1)加药设备改进,实现中远距离加药。为克服特殊天气、特殊路况井加药难的问题,改进应用了10套可装卸加药动力装置,实现了距离井口100m处加药。通过自吸泵泵送药剂,解决了小井眼井、套堵井不吸药问题。

2)研制新型药剂,降低加药工作强度。GJ1010型常规油基清蜡剂存在闪点低、挥发速率快、有害物质含量高等问题,已经取消。取消该清蜡剂后,加防蜡剂、热洗工作量加大,并且防蜡剂清蜡效果不明显,在低含水井中表现出的矛盾尤为突出。研制“高闪点清蜡剂”,不但可以解决低含水井受效差矛盾,而且因其加药方便,大幅度减少了人力、物力投入。新型清蜡剂具有闪点高、挥发速率慢、有毒物质含量低等特点。目前在采油四矿试验15口井、加密录取资料跟踪5口井,闪点提高到了50℃以上,清蜡效果明显。若推广使用后,原含水率50%以下井月度加药3次改为月度加药2次,含水率≤50%井原工作量由3 595井次下降到2 396井次,下降1 199井次(表 4)。

3)拓宽清蜡方式,辅助应用新型技术。开展物理降黏措施试验,摸索其适应性。试验应用电磁及强磁工具,避免人为因素、外部因素对清蜡降黏工作的影响,同时降低工人的劳动强度,节省燃料费、工人费,油井清防蜡周期也明显延长。其中,井下电磁防蜡可延长50天,地面电磁防蜡与多功能油管防蜡基本持平,可延长20天。但是,电磁及强磁防蜡工具对高含水井的磁防蜡效果一般,需要与其它降黏工艺配合使用,才能达到预期的清防蜡效果。

4)改进固体防蜡,研制长效使用方法。应用固体防蜡器可以加强井排路不完善井、低洼井、边远井、耕地中井的清防蜡管理,施工简单,可避免人为因素、外部因素的影响。但是,目前在用固体防蜡器有效期短,更换时需作业,增加了清防蜡成本。针对此种现象,正在组织研制长效固体防蜡器,研究主要从专用药剂优选、缓释材料、多级工具加工等方面展开,目标使固体防蜡器有效期延长至2年,2年内不采取其他降黏措施,彻底解决清防蜡问题。

5)推进管理进步,改进问题管理方法。工程技术大队多次深入各采油小队、加药班组,征求现场管理人员、加药工意见,结合油田管理部、质量安全环保部、器材站等部门意见,对不合理的管理流程加以改进,对不合理的制度予以改善,使之更加完善、高效。针对特殊区块、雨雪天气加药制度进行试验摸索,并征求加药工、采油队、采油矿多方管理意见,使之更加科学、合理。

表4 新型药剂优化月工作量情况表

3 低渗透油田清防蜡精益质量管理实施效果

3.1 清防蜡管理提升,技术效率全面进步

实施清防蜡精益质量管理后,清防蜡管理得到全面提升,制度、标准清晰,考核、评比严格,清防蜡人员的质量意识得到提高,专业技术更加纯熟,在减少6人的情况下,工作效率提升了50.3%,管理更加系统、高效;清防蜡方式由传统的“加药为主,超导热洗为辅”转变为“加药和超导热洗为主,水泥车热洗、高温热洗、电磁防蜡、强磁工具、固体防蜡为辅”,方式更加完善、合理;清防蜡技术由清蜡剂、防蜡剂、超导热洗等3项发展为清蜡剂、防蜡剂、高温高压热洗、超导热洗、水泥车热洗、电磁防蜡、强磁防蜡、固体防蜡等8项,技术更加科学、适用。

3.2 合理区比例提升,机采运行工况良好

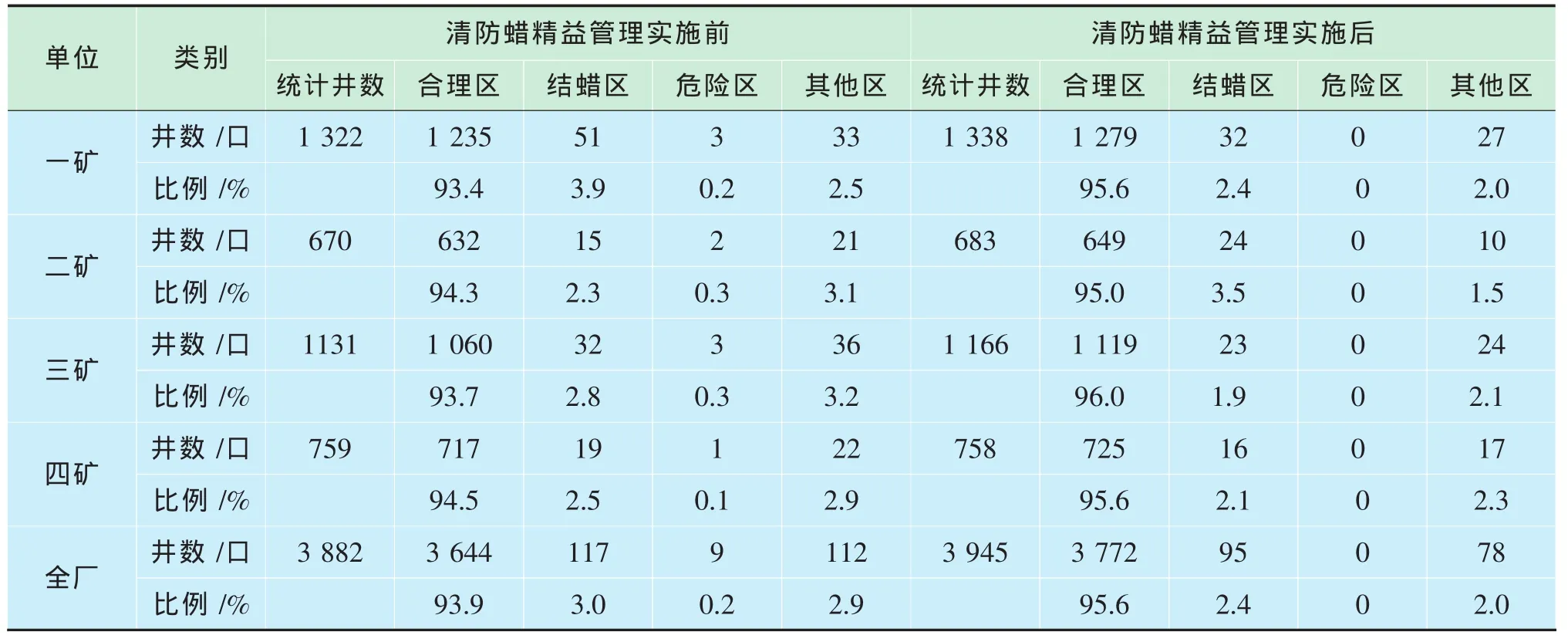

根据抽油机井杆断(脱)分析图对抽油机井加药效果进行及时、系统的统计分析和研究论证,切实保证清防蜡效果。实施清防蜡精益质量管理后,油井运行工况良好,杆断脱分析图中合理区比例由93.9%提高到95.6%,结蜡区比例由3.0%下降到2.4%,危险区内井由0.2%下降到0(表5),清防蜡效果更加明显、持续。

表5 杆断脱分析图各区比例变化情况

3.3 检泵率持续下降,作业维护成本降低

常规作业检泵率从2001年开始下降,到2009年运行平稳,2013年检泵率实现14.5%,为油田公司最低。实施清防蜡精益质量管理后,油井运行工况得到保障,因结蜡造成的杆卡、断脱井数减少。2014年检泵率更是降至14.0%,检泵周期延长到1 080天,同为历史最好水平。与2013年相比,因结蜡问题少影响检泵32口井,节省作业维护成本76.8万元。

4 结论

清防蜡精益质量管理不仅提升了清防蜡管理水平,实现了减员增效,而且建立了清防蜡质量控制体系。清防蜡精益质量管理使清防蜡管理工作实现了良性的PDCA循环,清防蜡管理更加系统、高效,清防蜡方式更加完善、合理,清防蜡技术更加科学、适用,清防蜡效果更加明显、持续。

[1]杜岩,赵霁明.实施精益质量管理 切实提升油田井下作业质量水平[J].石油工业技术监督,2006,22(9):25-26.

[2]赵桂需,齐保智.大型石油企业质量管理体系有效性研究与实践[J].石油工业技术监督,2010,26(9):19-23.

[3]雒继忠,张万里.全面提高井下作业系统质量管理水平的实践与思考[J].石油工业技术监督,2002,18(2):27-29.

[4]马云瑞.提高井下作业质量管理水平的探索与思考[J].石油工业技术监督,2010,26(4):46-48.

[5]张新锋,刘督玲.强化井下作业管理 提高井下作业质量[J].石油工业技术监督,2003,19(1):29-31.