10kV电缆中间接头典型缺陷局部放电发展过程研究

2015-02-18惠宝军皮昊书陈志超

李?,惠宝军,徐 阳,皮昊书,陈志超

(1.深圳供电局,广东 深圳518033;2.西安交通大学电力设备电气绝缘国家重点实验室,陕西 西安710049)

0 引言

截至2012年底,国家电网公司全口径6~20 kV配电线路长度已达3 032 791 km[1]。随着电缆线路的不断延伸,电缆中间接头的使用量也大幅增加。但由于有些电缆附件制造粗糙、安装不规范或受不可抗拒的外力破坏,导致电缆系统中附件故障率比例通常高于电缆本体[2]。局部放电作为电缆绝缘材料劣化的主要因素和表征参数之一,其检测在一定程度上可以发现绝缘材料存在的潜在隐患,从而降低电缆故障发生的概率。因此局部放电的检测在出厂试验和预防性试验中均为重要试验项。

针对电缆及附件典型缺陷的局部放电的研究,国内外相关研究者进行了大量工作,并取得了一定的研究成果。Bartnikas R等人对局部放电的产生机理及检测进行了详细介绍[3],指出了局部放电的不同类型及各种检测方法。Steven Boggs等人对局部放电的各种影响因素进行了详细的实验分析,指出了局部放电的影响因素(如缺陷大小、缺陷位置等)及其作用规律等[4]。国内朱晓辉等人对不同电压等级的电缆及附件缺陷类型及形成原因进行了研究,并对比分析了不同缺陷对应的局放信号的上升时间、脉宽和频谱特性等[5]。李光茂等人对110 kV交联聚乙烯(XLPE)电缆终端制作了悬浮、滑闪典型缺陷模型,并分析了不同缺陷局部放电随电压变化的特点[6]。北京电科院任志刚等人利用多种局部放电检测手段对GIS电缆终端的实际气隙缺陷进行了检测及对比,分析了不同检测方法下该缺陷的放电特点差异[7]。

上述研究多是在短时间内测量局部放电,而相关研究结果表明同一缺陷在不同劣化阶段的局部放电特征差异显著[8,9],因此短时间内获取到的局部放电表征信息并不全面。针对长时间局部放电发展过程的研究,日本Tokunaga S等人对含有金属颗粒、针孔等缺陷的中压XLPE电缆接头的局部放电的发展过程进行了研究,提出随着局部放电的最大放电量和放电次数的显著增加,预示着电树的引发[8,10],国内常文治博士针对35kV电缆中间接头,制作了屏蔽层尖刺缺陷、微孔缺陷、沿面金属颗粒缺陷以及沿面尖刺4种典型缺陷,研究了绝缘材料劣化全过程中的局部放电发展过程,同样将局部放电的发展过程分成了不同阶段,并利用局部放电表征参量发展趋势之间的差异来评价中间接头典型缺陷局部放电的严重程度[9]。

尽管针对不同缺陷局部放电的发展过程相关研究较多,但在供电部门的预防性试验中依然存在发现电缆接头缺陷后,可能来不及在短期内及时处置,因此希望了解存在不同缺陷的中间接头的局部放电的发展规律,以及是否会快速击穿,从而对检修策略的优化提供指导。本文在10 kV XLPE电缆中间接头内模拟了主绝缘内部轴向气隙和主绝缘表面轴向划痕两种典型缺陷,并利用IEC 60270推荐的脉冲电流法耦合局部放电信号。通过对该类缺陷的局部放电发展过程进行检测分析,从而为配电电缆检修策略的优化提供参考依据。

1 测量电路与试样

1.1 实验电路

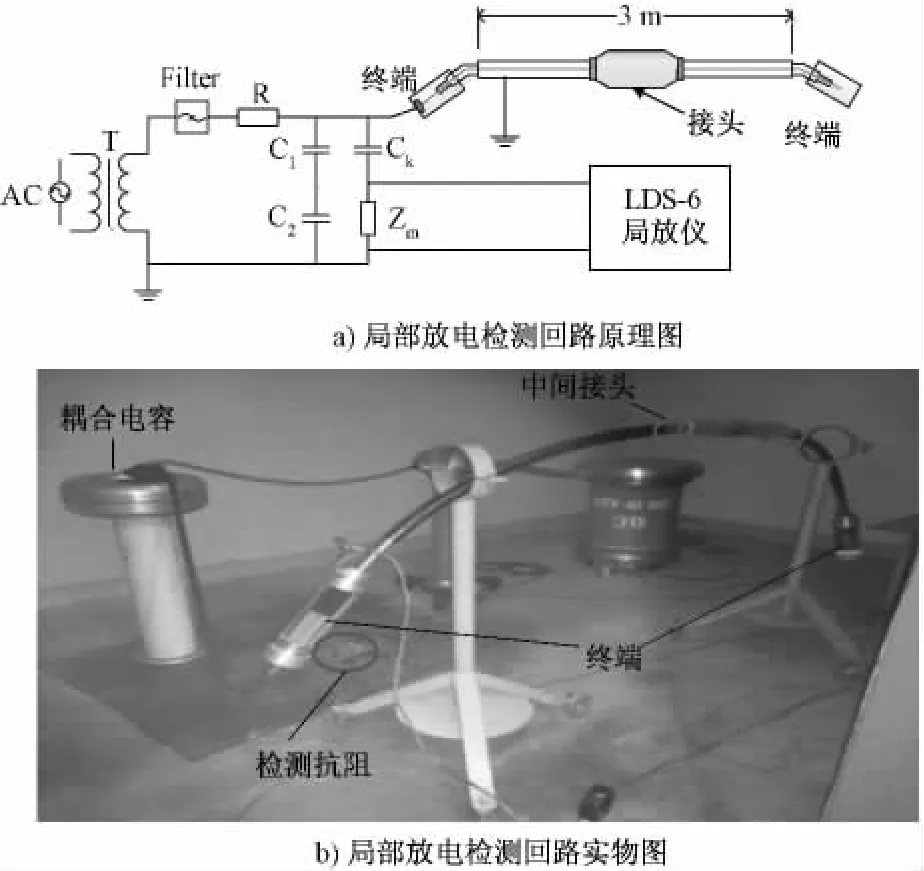

图1显示的是10 kV电缆人工典型缺陷局部放电检测电路接线图,试验电缆长约3 m。图1中AC为交流电源;Filter为高压滤波器,用于滤除来自试验电源的高频干扰;R为保护电阻;C1、C2为分压电容器;Ck为耦合电容器;Zm为检测阻抗,将脉冲电流信号转换为脉冲电压信号;LDS-6局放仪为Doble公司符合IEC 60270标准的高精度数字式局部放电测量系统,其检测频带为90~420 kHz(-6 dB)。为防止电缆两端放电,在电缆两端均安装油终端进行防晕处理。

图1 10 kV电缆人工典型缺陷局部放电检测回路接线图

1.2 接头缺陷模拟制作

实验采用的电缆试品型号为YJV1-8.7/15 kV-1×185,即单芯XLPE绝缘聚氯乙烯(PVC)护套电缆,线芯标称截面面积185 mm2,电缆中间接头采用预制式电缆接头。人工典型缺陷制作如下:

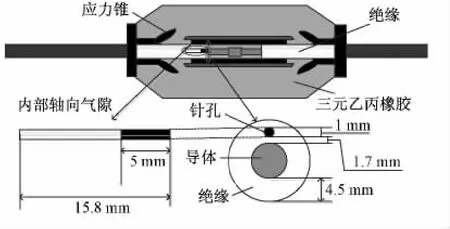

(1)主绝缘内部轴向气隙

其制作方法是在中间接头连接的一端主绝缘上,利用直径约1 mm的针沿轴向扎入深度约15.8 mm的针孔气隙,之后填充约5 mm长的PVC绝缘胶带。针孔气隙的外表面距导体线芯表面的最短距离约1.7 mm,即内部气隙位置约在电缆绝缘的中心位置,其示意图和实际缺陷如图2所示。

图2 主绝缘内部轴向气隙缺陷示意图

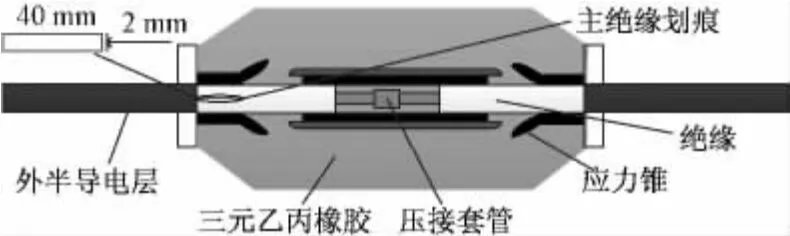

(2)主绝缘表面轴向划痕缺陷

在电缆中间接头制作过程中,利用刻刀剥离电缆的半导电层时由于用力不当,经常导致纵向和切向划痕。本实验模拟主绝缘表面轴向划痕气隙,其制作方法是在主绝缘外部,沿外半导电层断口处轴向划一道深约2 mm、长约40 mm的刻痕,其示意图如图3所示。

图3 主绝缘表面轴向气隙缺陷示意图

1.3 实验方案

在进行电缆局部放电试验前,需进行试验回路的无局放验证。选用无缺陷电缆试品,搭建好回路后利用LDS-6局放仪,采用GB/T 11017.1-3—2002推荐的局部放电测量方法进行测量[11]。实验结果显示放电量小于5pC,从而认为试验回路完好。之后,依次制作不同缺陷,进行相应局部放电测试。本实验主要研究短期内缺陷的局部放电发展过程,因此采用逐渐升压法,在短期内获得局部放电的发展过程。试验电压升压过程中宜采用缓慢连续升压的方式,当电压加至设定值时,在该电压等级下施加一定长的时间。导则[12]指出在1.7 U0的施加电压下,局部放电的测量时间一般不短于60 min,因此在本实验中恒压施加时间设定为90 min。

2 实验结果

2.1 主绝缘内部轴向气隙缺陷

2.1.1 加压过程

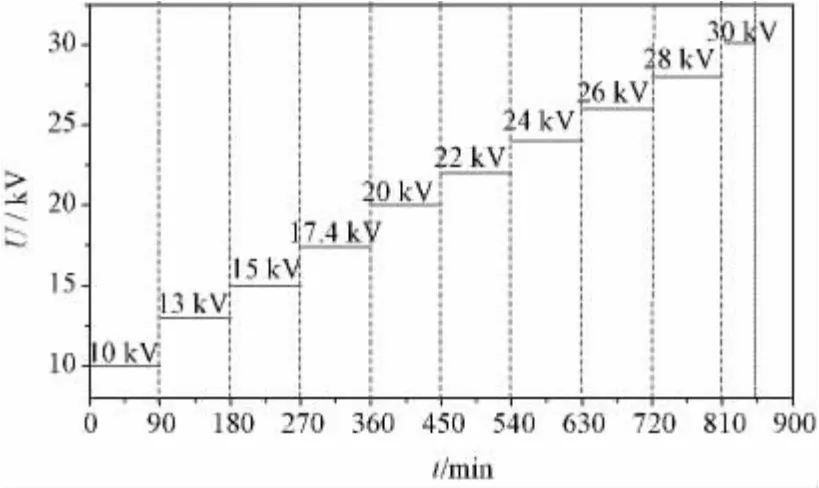

缓慢升高电压至10 kV时出现稳定的局部放电信号,可认为此缺陷的工频放电起始电压PDIV为10 kV。以10 kV作为缺陷模型的起始施加电压,随后逐渐升高电压进行加速劣化,并在各电压等级下维持90 min。电压升至30 kV(3.5 U0)保持30 min后中间接头仍未击穿,之后停止加压。停止加压一方面是因为该电压等级满足目前10 kV电缆的例行试验的耐压试验要求[13],即在3.5 U0电压下加压5 min,另一方面是因为当电压继续升高时即使发生击穿现象,其破坏机理也可能与额定电压下发生击穿的破坏机理不同[14]。本实验具体加压过程如图4所示。

图4 主绝缘内部轴向气隙缺陷加压过程

2.1.2 局部放电发展过程

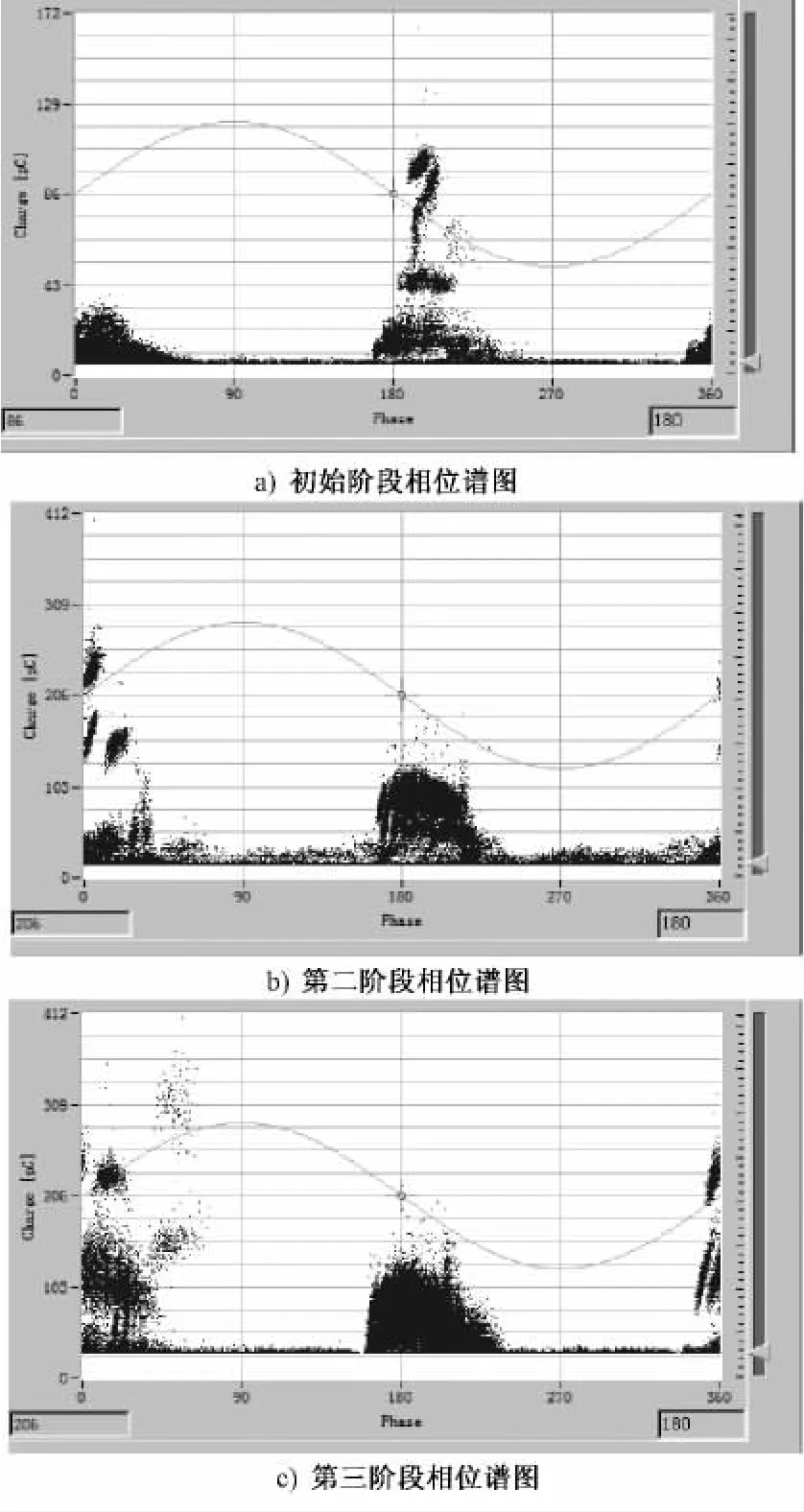

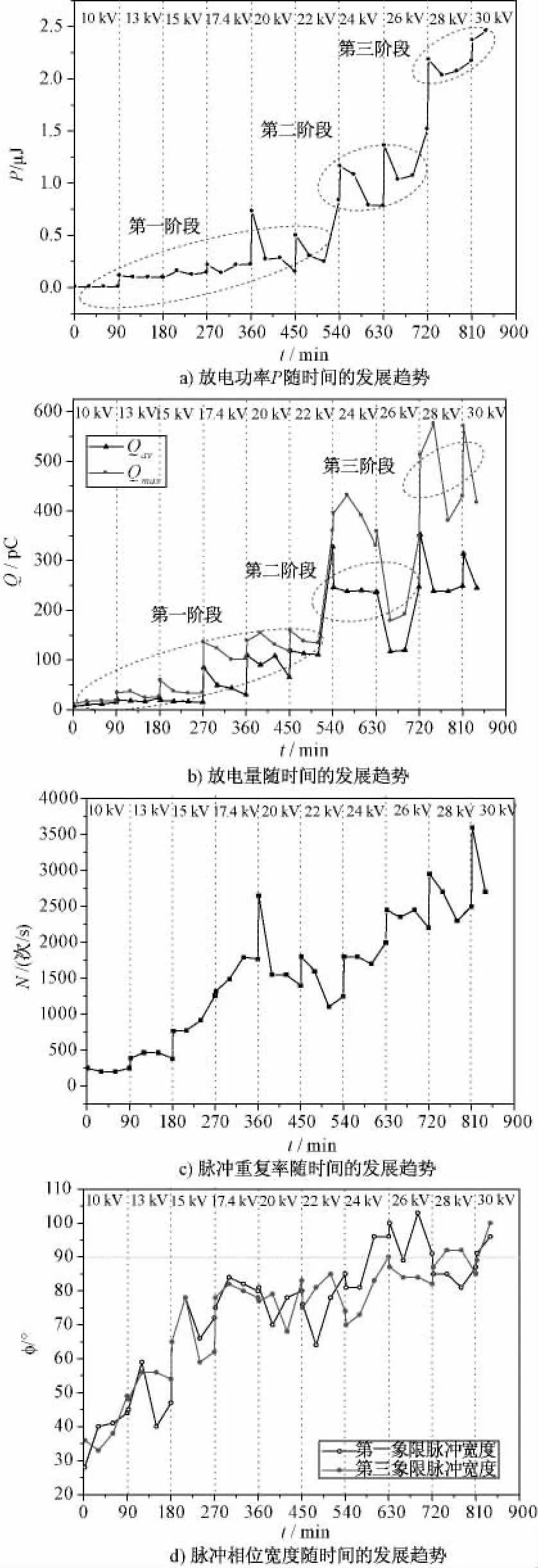

在实验过程中,对局部放电现象进行连续在线监测,且每隔30 min记录一组数据,每组记录时长为20 s,即1 000个放电周期。通过实验结果发现,该缺陷放电统计谱图(PRPD)在放电过程中发生了3次较为明显的变化,分别选取不同阶段的代表性放电统计谱图进行分析,如图5所示。

由图5a可以看出,在局部放电发展过程初始阶段,正负半周放电明显不对称。第一象限放电谱图形似“小山丘”,放电量小而密集,最高放电量不超过40 pC。第三象限放电除了具有类似于第一象限的小放电外,还有少许较为稀疏的大幅值放电脉冲,从而放电谱图呈现出不规则的“单峰”结构,最大放电量约170 pC。

图5 局部放电过程中三个发展阶段相位谱图

当局部放电进一步发展,放电类型略微发生了变化,如图5b所示。由图中可以看出,相比于初始阶段放电,该阶段放电量有所增加,且放电频率明显加快,从而使得第三象限的放电由“单峰”结构向“拱形”结构过渡。对于第一象限放电则发生了较为明显的变化,除了第一阶段小而密集的放电量变大外,还出现了放电量较大且相位相对固定的放电脉冲,从而呈现出“空穴”结构。

当局部放电发展至第三阶段时,放电量显著增大,如图5c所示,但放电统计谱图的相位分布特征与第二阶段基本类似:第三象限放电仍呈现“拱形”结构,但相位宽度较第二阶段有所扩展,且放电频率进一步加快;第一象限大放电脉冲逐渐增多,“空穴”结构不再明显,且放电相位逐渐向90°方向扩展,另外在相位50°~60°间出现了稀疏的大幅值放电。

2.1.3 局部放电发展趋势分析

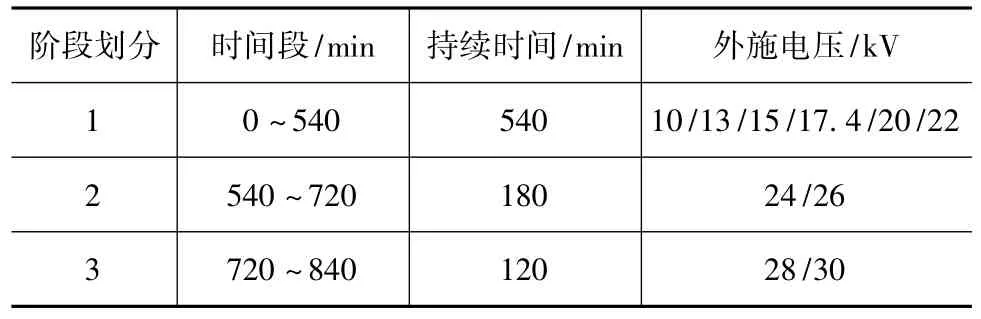

将单位时间内局部放电的平均放电功率P、最大放电量Qmax、平均放电量Qav、脉冲重复率N以及脉冲相位宽度φ作为局部放电表征参量。其中放电功率P指在选定的参考时间间隔Tref内单个视在电荷qi馈入试品两端间的放电脉冲功率,如式(1)所示[7]。

式中:最大放电量Qmax指记录时长内的单次最大放电量;平均放电量Qav指统计时长内各周期最大放电量的平均值;脉冲重复率N指单位时间内的放电次数;脉冲相位宽度φ是指除去背景噪声后放电脉冲所在的相位区间宽度。由于P、N以及φ与测量时设定的阈值大小有关,因此为了保持结果的一致性,阈值均设定为略高于背景噪声,约为10 pC。各表征参量发展趋势如图6所示。

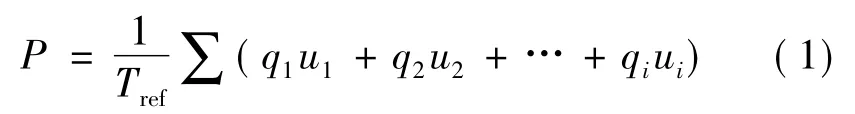

从图6a、b中可以看出,平均放电功率P、最大放电量Qmax或平均放电量Qav随时间变化的曲线呈现“阶段式增长”的特点,各阶段内放电幅值发展相对平稳,且通常后一阶段幅值较前一阶段幅值稍有增大。基于这一发展变化特点,将主绝缘内部轴向气隙缺陷局部放电发展过程分为3个阶段,各阶段的发展时间及外施电压大小如表1所示。在初始阶段放电功率及放电量较小且较为平稳,随着放电过程的进行,放电量及放电功率逐渐增大,但波动性随之加剧,随着局部放电的继续发展,放电功率及放电量进一步增大。

表1 内部轴向气隙缺陷局部放电发展阶段划分

由图6b中可以看出,平均放电量与最大放电量放电趋势基本一致,但由于局部放电的随机特性,在不同阶段放电量的波动性仍较大,尤其在第二、三阶段。由图6c知,脉冲重复率整体趋势增大,但在第二阶段存在放电次数明显减小的过程,相比平均放电功率与放电量,脉冲重复率在不同阶段的划分并不明显。由图6d知,一、三象限的脉冲相位宽度没有明显的阶段性特征,随着老化的进行,其对应的脉冲相位宽度逐渐增宽,当电压高于24 kV时,放电脉冲宽度已超过90°,向二、四象限扩展。另外,从图6中可以看出在各时间点两象限对应的脉冲相位宽度近似相等,显示了一、三象限放电的对称性。

图6 局部放电表征参量发展趋势图

从上述4种局部放电表征参量的发展趋势可以看出,平均放电功率及放电量(最大值或平均值)均可很好地表征局部放电的不同发展程度。对于平均放电功率,由于同时考虑了放电量、放电次数以及施加电压多种影响因素,因而可以更好地反应放电发展趋势。而脉冲重复率和脉冲相位宽度从一定程度上可以反应局部放电的发展程度,但对不同放电阶段的划分并不敏感。

2.2 主绝缘表面轴向划痕缺陷

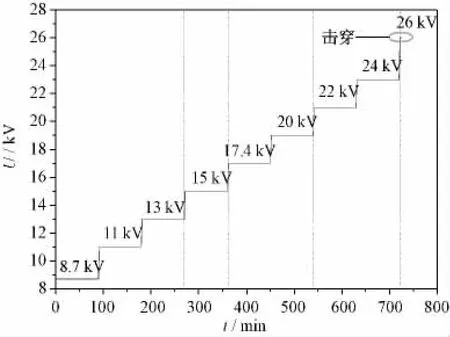

2.2.1 加压过程

缓慢升高电压,在额定电压8.7 kV时,出现少量稳定放电,最大放电量约为16 pC,可认为该缺陷的放电起始电压为8.7 kV。将8.7 kV作为该缺陷的起始施加电压,在各电压等级下保持90 min,之后逐级升高电压。当电压升至26 kV(3U0)时,加压约10 s后发生击穿现象,之后停止实验。具体加压情况如图7所示。

图7 主绝缘划伤缺陷加压情况示意图

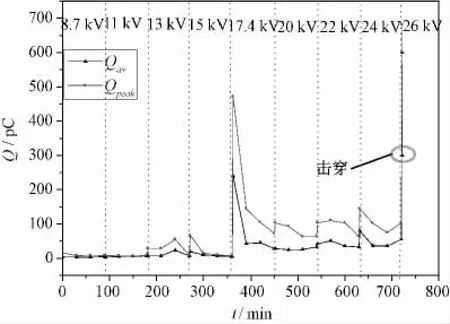

2.2.2 局部放电发展过程及趋势分析

从主绝缘内部轴向气隙缺陷的实验结果中,可以看出,放电功率、平均放电量或最大放电量均可很好地表征局部放电的发展过程。为了避免众多参量的冗杂叙述,本部分选取了最大放电量和平均放电量作为局部放电表征参量来观测该缺陷下局部放电的发展过程。每隔30 min记录一组数据,记录时长20 s,即1 000个放电周期。整个实验过程中最大放电量Qmax和平均放电量Qav随时间变化曲线,如图8所示。

图8 放电量随时间的发展趋势

从图8中可以看出,最大放电量和平均放电量在放电过程中发展趋势基本一致,在15 kV及以下电压等级时放电量均较小,且平均放电量均在30 pC以下,放电较为平稳。当电压升至17.4 kV(2U0)后,平均放电量突增至240 pC,但放电量很快减小,1.5 h后平均放电量约为28 pC。之后放电量随着电压的升高,并没有出现大的波动,但升至26 kV时,平均放电量突然增至600 pC,后又回落至300 pC,约10 s之后发生击穿现象。

2.2.3 实验分析

从图8中可以看出,电压由15 kV升至17.4 kV时,平均放电量由5 pC突变为240 pC以及电压由23 kV升至26 kV时,平均放电量由55 pC突增至600 pC,在其他电压等级下也有类似的结果。可见在电压变大时,放电量均较前一时刻有所增加,这可能是因为随着电压的升高,缺陷附近场强得到加强所致。

另外,从实验结果也可以看出,该类缺陷放电在各电压等级下,施加电压的前期放电量较大,但随着时间的推移,放电量大小及次数均有所减小,如17.4 kV时平均放电量1.5 h后由最初的240 pC变为28 pC。这可能是由以下原因造成的:(1)在局部放电作用下,气隙中的气体分子间或气体分子与绝缘介质发生了化学反应,在气隙或空腔壁表面生成了氧化副产物,提高了气隙表面导电性,而导电性提高后利于转移放电电荷,并阻止空腔内高场强的建立,从而放电量减小[15]。(2)随着时间的推移,气隙表面生成了固体副产物,如结晶物。在结晶物尖端附近,场域得到加强,放电区域逐渐集中于结晶物尖端附近导致放电面积减小,从而放电量逐渐减小[16]。

当电压突然增加至26 kV时,平均放电量在很短的时间内(10 s)由600 pC回落至300 pC。上述放电量减小的原因并非之前提到的化学反应或副产物导致的结果,由于作用时间极短,该气隙表面的化学反应可忽略不计。该现象可能主要是因为气隙表面场强突然增大,远超过气隙中空气的击穿场强,在高场强作用下,放电粒子对气隙表面进行剧烈轰击,很快引发电树通道,导致放电粒子快速转移使得放电量减小,继而发生击穿现象。

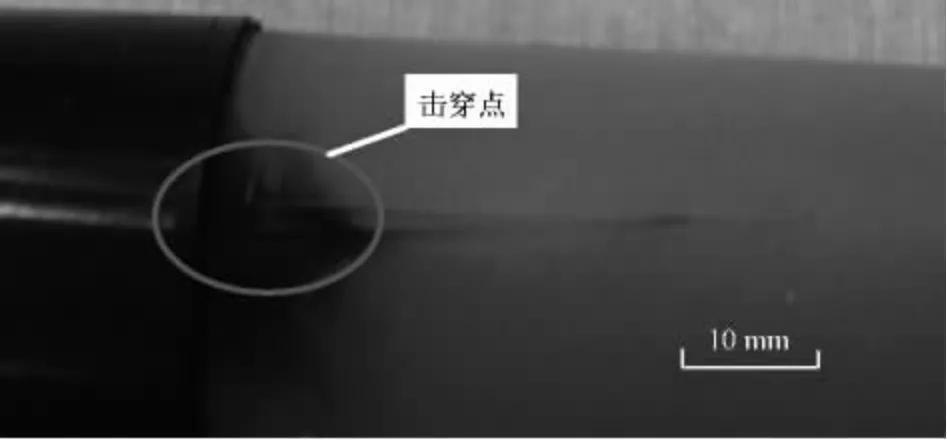

2.2.4 接头解剖及分析

通过对主绝缘表面划伤缺陷最终击穿的电缆中间接头进行解剖,如图9所示。从图9中可以看出,电缆的击穿点发生在外半导电层断口处与划痕气隙交界处。文献[17]对该类缺陷进行过场强仿真计算,发现该类缺陷导致场强畸变严重,尤其是靠近外半导层断开处气隙导致的场强畸变更加严重,更易发生击穿现象,与本文的实验结果一致。

图9 主绝缘划伤缺陷接头解剖图

3 讨论

从主绝缘内部轴向气隙的实验结果可以看出,该试验模拟的内部轴向气隙缺陷虽然尺径较大,放电现象较为明显,但在3.5 U0电压下运行30 min仍未击穿,表明这种缺陷短时间内危害程度较小,常规的耐压试验无法检测出该类缺陷。

对于主绝缘表面轴向划痕缺陷,从实验结果可以判断出该类缺陷危害度较高。主要是因为在施加电压为15 kV(1.73 U0)以及其电压等级下平均放电量均在30 pC以下,现场交接实验时,如果背景噪声较大,可能无法发现该类缺陷。但在正常运行中,即使发生短暂的过电压,也有可能导致电缆绝缘失效。因此该类缺陷对中间接头的危害程度较大,在电缆附件安装过程中应尽量避免。

4 结论

本文通过对两种含有人工典型缺陷(主绝缘内部气隙、主绝缘表面划伤)的10 kV电缆中间接头局部放电发展趋势的研究,得出以下结论:

(1)对于含有主绝缘内部气隙缺陷的中间接头,根据整个实验过程中放电功率的发展趋势将局部放电发展过程划分为起始、发展以及严重三个阶段。该缺陷虽然在三个阶段中放电明显,但在3.5 U0下耐压30 min仍未发生击穿现象,说明预防性试验中耐压能通过的电缆接头依然有存在缺陷的可能,因此进行局部放电测量是必要的。

(2)对于含有主绝缘划伤缺陷的中间接头,其局部放电量在起始阶段较小,约为30 pC,当电压增至3 U0时,放电量突增至600 pC,之后瞬间击穿。可认为该类缺陷,尤其是电缆外半导电层断开处的气隙,比内部轴向气隙缺陷对中间接头的危害程度更大,在电缆附件安装过程中应尽量避免。

(3)在局部放电表征参数中,平均放电功率、最大放电量或平均放电量对局部放电的发展趋势较为敏感,可以很好地表征局部放电发展趋势。

[1]国家电网运维检修部.国家电网公司2012年度配网和电缆专业总结报告[R].

[2]罗俊华,邱毓昌,杨黎明.10 kV及以上电力电缆运行故障统计分析[J].高电压技术,2003,29(6):14-16.

[3]Bartnikas R.Partial discharges.Their mechanism,detection and measurement[J].Dielectrics and Electrical Insulation,IEEE Transactionson,2002,9(5):763-808.

[4]Boggs S.,Densley John.Fundamentals of partial discharge in the context of field cable testing[J].Electrical Insulation Magazine,IEEE,2000,16(5):13-18.

[5]朱晓辉,周凤争,杜伯学,等.运行电缆中典型缺陷的监测及检测技术研究[C]//2010年中国电机工程学会年会论文集.2010:2013-2024.

[6]李光茂,熊 俊,谢剑翔,等.基于常规和宽带脉冲电流法的高压XLPE电缆模拟缺陷试验研究[J].电线电缆,2013(5):30-33.

[7]任志刚,丛 光,李华春,等.GIS电缆终端缺陷综合局放诊断与分析[J].高压电器,2014,50(3):44-49.

[8]Arief Y Z,Ahmad H,Hikita M.Partial discharge characteristics of XLPE cable joint and interfacial phenomena with artificial defects[C]//Power and Energy Conference,2008:1518-1523.

[9]常文治.电力电缆中间接头典型缺陷局部放电发展过程的研究[D].华北电力大学,2013.

[10]Chen X,Xu Y,Cao X,et al.Effect of tree channel conductivity on electrical tree shape and breakdown in XLPE cable insulation samples[J].Dielectrics and Electrical Insulation,IEEE Transactions on,2011,18(3):847-860.

[11]IEC 60270:2000 High-voltage test techniques-Partial discharge measurements[S].

[12]CIGR Working Group B1.28:On-site partial discharge measurement[R].2012.

[13]GB/T 12706.2—2002额定电压6 kV(Um=7.2 kV)到30 kV(Um=36 kV)电缆[S].

[14]IEEE Std 1407—2007 IEEE Guide for accelerated aging tests for medium voltage(5 kV-35 kV)extruded electric power cables in water-filled tanks[S].

[15]Morshuis P H F.Degradation of solid dielectrics due to internal partial discharge:some thoughts on progress made and where to go now[J].Dielectrics and Electrical Insulation,IEEE Transactions on,2005,12(5):905-913.

[16]Tokunaga S,Tsurusaki T,Arief Y Z,et al.Partial discharge characteristics till breakdown for XLPE cable joint with an artificial defect[C]//Properties and Applications of Dielectric Materials,2003,3:1206-1209.

[17]周凤争,孟庆霖,朱晓辉,等.10 kV电缆附件典型缺陷仿真与绝缘故障分析[J].绝缘材料,2011(4):67-69.