航空绝缘电线耐动态切通试验影响因素的讨论

2015-02-18郭汉洋桂观群

郭汉洋,吴 旼,桂观群

(1.上海电缆研究所,上海200093;2.机械工业电工材料及特种线缆产品质量监督检测中心,上海200093)

0 引言

近年来,我国航空工业持续快速发展,航空用电线电缆的研发和生产也得到长足的进步。目前航空工业中的两大高端线种为辐照交联乙烯-四氟乙烯聚合物绝缘电线和聚四氟乙烯/聚酰亚胺复合薄膜绝缘电线,特别是后者,除了具有优异的电气、机械、耐化学性能外,更以外径小、质量轻等优点而受到市场的青睐。

SAE AS22759系列产品标准是目前国际上通用的航空用电线产品标准,在其规定的聚四氟乙烯/聚酰亚胺复合薄膜绝缘电线的鉴定试验中包含一些特殊试验项目,其中一项为耐动态切通试验。该试验能模拟室温及工作温度下电线在机械挤压下的受损情况,以此评估电线的安全性能。

本文将描述航空绝缘电线动态切通试验,并就绝缘电线的导体、绝缘以及试验温度等因素对试验结果的影响进行分析。

1 试验介绍

1.1 试验方法

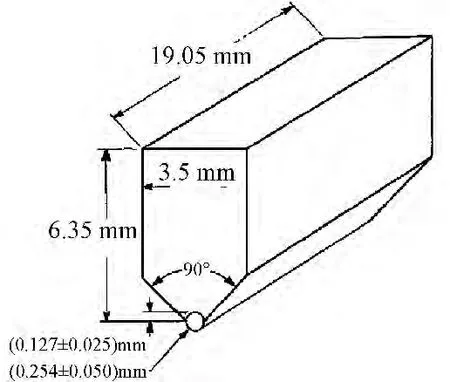

动态切通试验应按照ASTM D 3032中第22章的规定进行,但是切刀端部钢针的直径改为(0.254±0.050)mm,切刀的形状和尺寸如图1所示。

图1 标准切刀

(1)试验设备。拉力试验机,上夹具固定标准切刀,下夹具安装一个样品支架,该支架包含一个水平的金属台面用以支撑试样。拉力机配备一个高温箱,高温箱的尺寸能够满足试验过程中拉力机的夹具在箱内正常移动,并将箱内温度控制在标准规定的范围内。此外,拉力机还应配备一个12 V(直流或交流)的检验电路,该检验电路两端分别连接试样的导体和标准切刀。试验过程中,当切刀将电线的绝缘切破并与电线的导体导通时,检验电路反馈至拉力机,使其自动停止试验并记录试验过程中的最大应力。

(2)试验步骤。将一端除去足够长度的绝缘电线放在样品支架上,切刀垂直于电线。导体和切刀与检测电路连接。启动拉力机,以5 mm/min的速度向下移动切刀对试样进行挤压。当切刀切破绝缘并与导体导通时,停止试验并记录试验过程中的最大应力。每测完一个点,将试样向同一个方向旋转90°并向前移动25 mm,测试下一个点。每个试样需要测试8个点,8次试验的算术平均值为电线的耐动态切通试验结果。如果需要进行高温下试验,应在试验前将高温箱升至规定的温度并将试样和试验装置预热一段时间以达到热平衡。

1.2 技术要求

SAE AS22759系列产品标准规定了三个典型线规(26 AWG、20 AWG和16 AWG)绝缘电线需要测试动态切通试验。根据导体种类的不同,最高试验温度可为(260±5)℃(最高试验温度为电线的额定工作温度),8个温度点下测量结果的算数平均值应不低于产品标准的规定。

2 机理分析

试验初期,受到切刀的挤压之后,绞合导体的单线之间产生位移变化甚至变形,为绝缘层提供缓冲,即挤压产生的应力被导体形变吸收。此过程中,虽然电线承受的应力逐渐增加,但是绝缘层并未受到明显的破坏。随着切刀的持续挤压,绞合导体的单线变形达到终点,无法再为绝缘提供缓冲,此时绝缘完全承受切刀施加的应力,迅速破裂从而失效。可以认为,电线的耐动态切通能力由两个分量组成,一个分量为绞合导体形变提供的缓冲应力;另一个分量则是绝缘层自身承受的挤压应力。

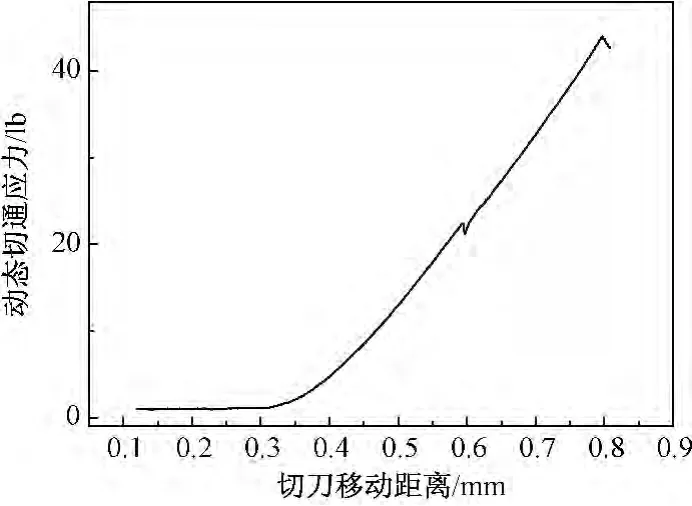

对M22759/87-20-9电线(20 AWG线规,普通重量的镀镍铜导体)进行动态切通试验,原始试样的绝缘厚度约为0.2 mm,外径为1.3~1.4 mm。试验后,受挤压处电线被压扁至0.4~0.5 mm。可见在试验过程中,导体的变形是非常明显的,能够提供较大的缓冲应力。图2为典型的M22759/87-20-9电线动态切通试验曲线。

图2 典型的动态切通曲线

由图2可见,试验初期,应力缓慢增长,绞合导体的单丝由于压力产生相互之间的位移变化。随着切刀的向下挤压程度的加深,曲线上出现一个波动,此时导体的绞合结构产生崩塌,单丝之间的变形基本结束,切刀挤压产生的应力急剧增加。导体形变结束之后,绝缘直接承受切刀的挤压,短时间内即被切破,从而试验终止。

3 影响因素

导体、绝缘(包括绝缘的结构以及绝缘薄膜的厚度)以及试验温度等因素均会对电线的耐动态切通能力产生影响。

3.1 导体

导体形变提供的缓冲应力是电线的耐动态切通能力的重要组成部分。导体形变的影响因素包括导体结构、镀层厚度以及导体的材质。由于相同规格聚四氟乙烯/聚酰亚胺复合薄膜绝缘电线所用的导体结构基本一致,且过薄的镀层厚度对导体的机械性能影响较小,故导体结构和镀层厚度的影响基本可以忽略,对试验结果产生较大影响的因素主要为导体材质。

航空绝缘电线的导体可以是有镀层的铜导体和有镀层的铜合金导体。铜导体材质较软,在挤压情况下形变的程度更高,所能提供的缓冲分量也就越大,故铜导体电线耐动态切通的能力明显高于铜合金导体电线。对同一厂家生产的M22759/86-20-9电线(20 AWG线规,普通重量的镀银铜导体)和M22759/89-20-9电线(20 AWG线规,普通重量的镀银铜合金导体)进行动态切通试验,测试结果如表1所示。

表1 不同导体电线耐动态切通试验试验结果比对

由表1可知,相同的温度点下,镀银铜导体电线耐动态切通的能力明显高于镀银铜合金导体电线。随着温度的升高,二者之间的差异有被进一步拉大的趋势。

3.2 绝缘

(1)结构

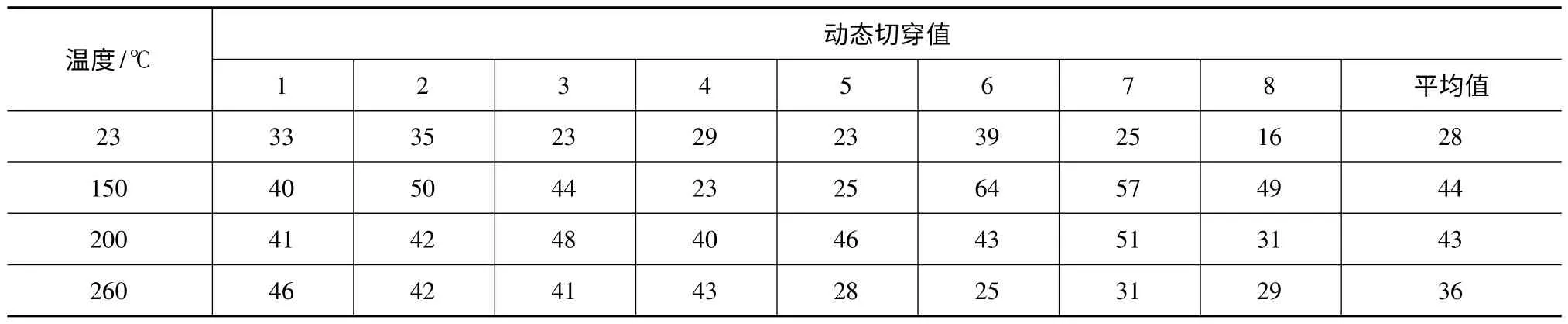

产品标准规定三个规格电线的绝缘绕包搭盖率在50.5%~54.0%之间,即电线的绝缘层大部分区域为2层聚酰亚胺薄膜和2层聚四氟乙烯薄膜组成,但是部分区域会存在3层搭盖的现象。如果切刀与电线的接触点恰好为3层搭盖区域,则该点测得的动态切通试验结果将明显高于2层搭盖区域。虽然标准规定测完一个点之后,将试样向同一个方向旋转90°,并向前移动至少25 mm,但是该操作无法保证每个测试点绝缘薄膜厚度的均一性,进而导致不同点所测的动态切通试验结果具有较大的分散性。表2列出了典型的M22759/87-20-9电线(20AWG线规,普通重量的镀镍铜导体)的测试结果。从表2可以看出,单个点的测试结果分散性较大,甚至可能出现两倍以上的差别。因此,标准规定每个电线均需测试8个点,并取算数平均值,以此来降低数据偏差过大可能导致的试验误差。

表2 M22759/87-20-9绝缘电线的动态切通试验结果 (单位:lb)

(2)薄膜厚度

聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线有轻型重量和普通重量两种类型,轻型重量电线所用的聚酰亚胺复合薄膜标称厚度为30μm,而普通重量电线所用的聚酰亚胺复合薄膜标称厚度为50 μm。聚酰亚胺复合薄膜越厚,能承受的机械应力越大,为耐动态切通试验提供的分量也更大。表3列出了同一厂家生产的M22759/86-20-9电线和M22759/91-20-9电线(20 AWG线规,轻型重量的镀银铜导体)的试验结果。根据表3也可以看出,较厚的聚酰亚胺复合薄膜可以提高电线的耐动态切通能力。

表3 M22759/86-20-9和M22759/91-20-9绝缘电线耐动态切通试验试验结果比对

3.3 温度

航空绝缘电线需要测试高温下的耐动态切通试验。一般认为,随着温度升高,绝缘材料的强度下降,故随着温度的增加,产品标准规定的指标逐级降低。但对不同的电线,试验过程中可能存在不同的结果:(1)绝缘材料抗切刀切割的能力变弱,电线的耐动态切通能力随之下降;(2)绝缘材料强度下降,对导体的束缚能力也有所降低。随切刀挤压,导体位移变化更加容易,导体形变终止之前可以提供更多的缓冲应力。在此情况下,随着温度升高,电线的耐动态切通能力反而会提高。

温度对电线耐动态切通能力的影响可以通过表1、表2和表3所给出的试验结果得到验证。表1所列的铜合金导体电线,因为导体的刚性过强,形变能力较小,故电线的耐动态切通能力主要由绝缘的机械强度提供。在高温的动态切通过程中,虽然绝缘的束缚力降低,但是导体形变所提供的缓冲分量并无明显提高,而绝缘材料的机械强度则明显下降,导致电线的耐动态切通能力随温度升高而显著降低。而表1、表2和表3中所列的铜合金导体电线,因为导体形变能力较大,随着绝缘的束缚力下降,导体形变更加容易,提供的缓冲分量更高,所以高温下测得的动态切通试验结果反而明显高于常温。

4 结束语

产品标准规定的技术指标和试验方法是电线电缆企业开发产品以及进行生产的重要依据。耐动态切通是考核聚四氟乙烯/聚酰亚胺复合薄膜组合绝缘电线性能非常重要的一项技术指标。

除了本文所讨论的导体材料、绝缘材料和结构、温度外,还有其他因素会影响到电线的耐动态切通能力。例如:适当减少绕包过程中的绝缘薄膜张力可以降低其对导体的束缚能力,可以使得导体在试验过程中的变形更加容易,进而有效提高电线的耐动态切通能力;但是过低的薄膜张力可能会损伤电线的其他性能,如绝缘剥离力、强迫水解、耐电弧等。因此,企业应通过大量的验证工作以确定合适的生产工艺,在不损伤其他性能的基础上,有效提高电线的耐动态切通能力。

[1]SAE AS22759B—2011 Wire,electrical,fluoropolymer-insulated,copper or copper alloy[S].

[2]ASTM D 3032—2010 Standard test methods for hookup wire insulation[S].