剪切增稠抛光加工Si3N4陶瓷的试验研究*

2015-02-18李敏袁巨龙吕冰海姚蔚峰戴伟涛

李敏 袁巨龙, 吕冰海 姚蔚峰 戴伟涛

(1.湖南大学 国家高效磨削工程技术研究中心, 湖南 长沙 410082; 2.浙江工业大学 特种装备制造与

先进加工技术教育部重点实验室, 浙江 杭州 310014)

剪切增稠抛光加工Si3N4陶瓷的试验研究*

李敏1袁巨龙1,2吕冰海2†姚蔚峰2戴伟涛2

(1.湖南大学 国家高效磨削工程技术研究中心, 湖南 长沙 410082; 2.浙江工业大学 特种装备制造与

先进加工技术教育部重点实验室, 浙江 杭州 310014)

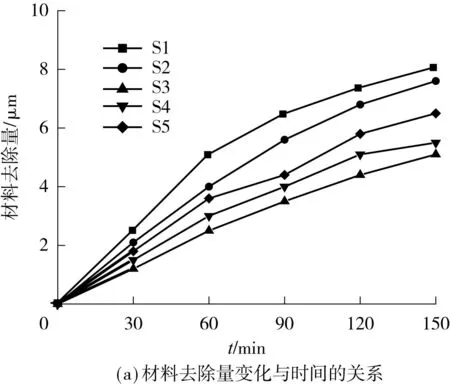

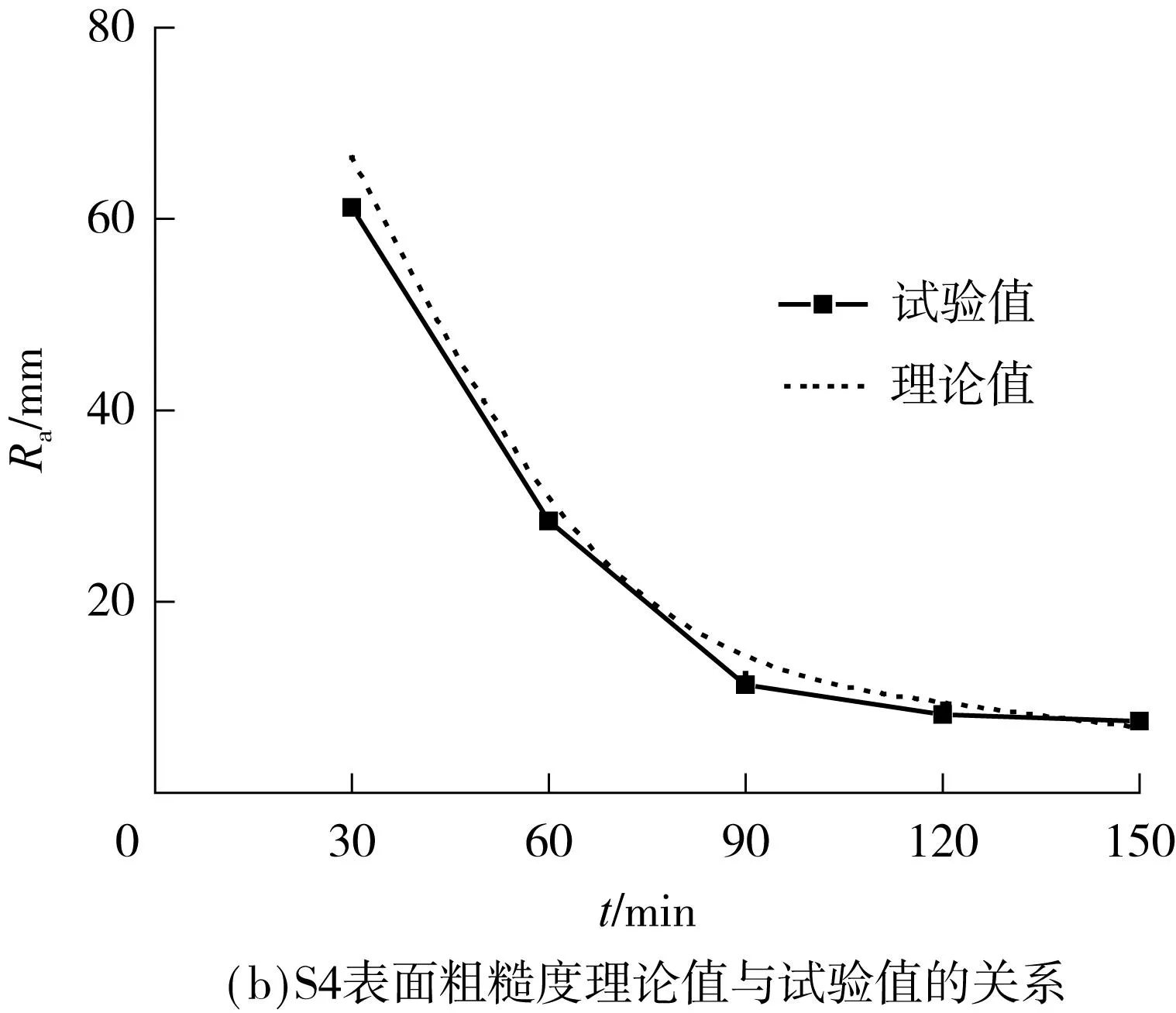

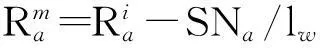

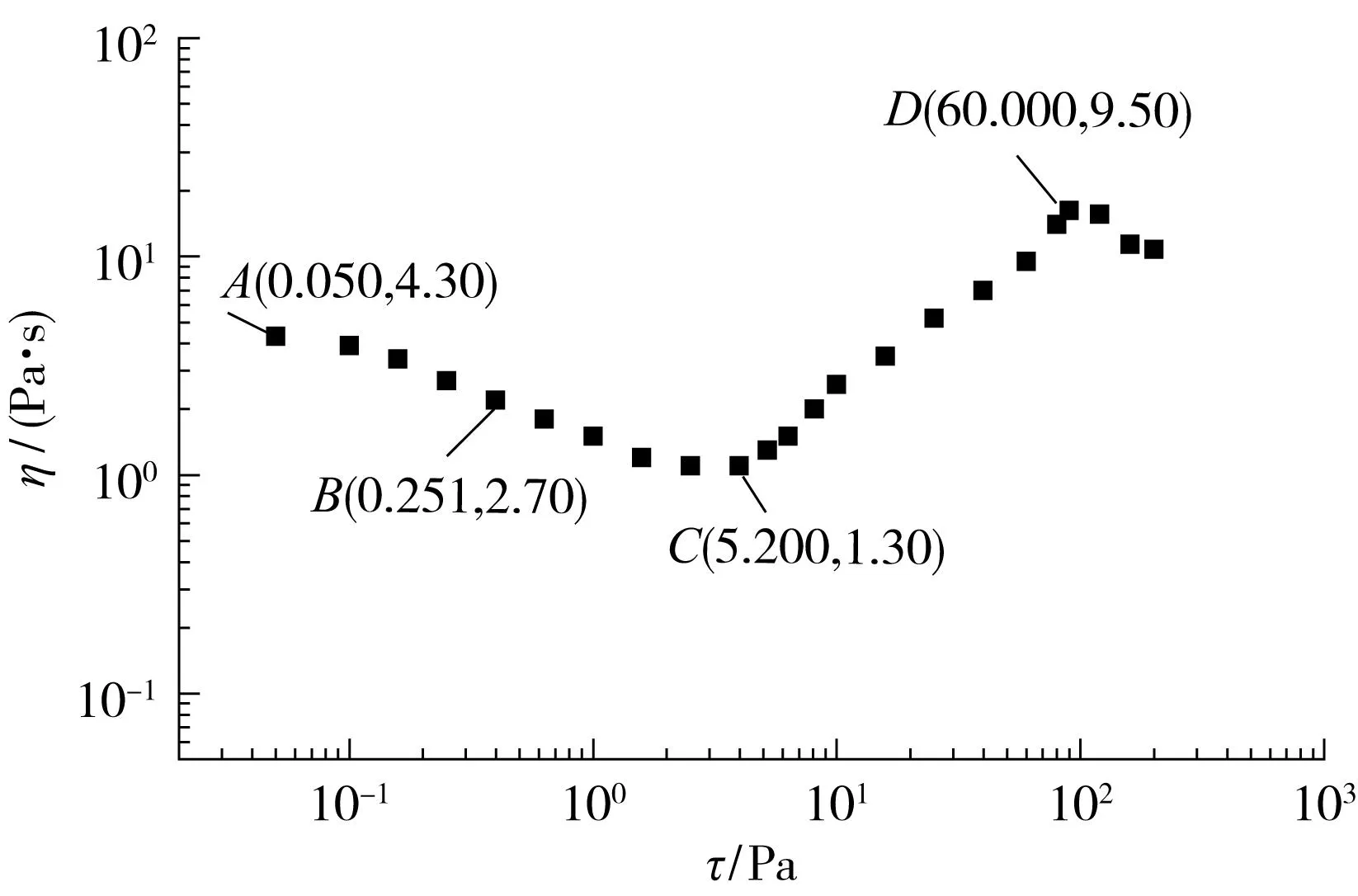

摘要:基于剪切增稠抛光(STP)的加工原理分析Si3N4陶瓷超精密加工的控制策略,考察所制备的含有立方氮化硼(CBN)磨粒的剪切增稠抛光液的流变行为,分析工件抛光前后表面形貌变化及表层应力状态,研究其抛光特性.结果表明:抛光液具有可逆的剪切增稠与稀化效应,可达到STP加工工艺用抛光液的要求;改变磨粒粒径,可以控制Si3N4加工效率与表面质量,且材料去除量和表面粗糙度的理论值能够反映试验值的变化;STP加工Si3N4为持续微切削的“柔性抛光”,初期为脆性剪切、粘着磨损去除,后期为塑性去除;当磨粒粒径达到纳米级时,表层应力状态由初始残余拉应力变为压应力,说明STP不仅能高效去除原有表面损伤层而且新引入的损伤小;随着抛光时间的延长,去除量先快速增大而后趋缓;抛光90 min后,去除率由初期的5.00~2.40 μm/h降至3.24~2.04 μm/h,表面粗糙度Ra由108.9~111.1 nm降至22.0~10.7 nm;抛光150 min后,Ra可降至9.6~7.2 nm,实现了Si3N4陶瓷粗抛后的精密抛光.

关键词:剪切增稠抛光;氮化硅;流变行为;应力状态;材料去除;精密抛光

降低工件表面粗糙度、去除损伤层,并获得高精度和表面完整性的超精密抛光,一直是超精密加工技术不断发展的重要方向[1-2].近年来,一些先进的抛光技术,如弹性发射加工(EEM)、化学机械抛光(CMP)、磁流变抛光(MRF)和磁流变磨粒流抛光(MRAFF)及磁力研磨理论的超声波振动辅助复合加工等,已经成为获得超精密光滑表面的重要手段[2- 4].其中,EEM可获得超光滑无损表面,但材料去除量仅为几个到几十个原子级,加工效率受到一定的限制;MRF作为一种基于计算机控制光学表面成型技术(CCOS)的柔性抛光方法,已成功应用于各类形面超精密加工中,但其起关键作用的磁流变液(MR液)的成本昂贵;CMP可实现工件表面纳米级微小单位的去除,但其化学抛光液对环境有一定的影响[1].随着对超精密工件需求量的增加以及对性能和加工要求的不断提高,科研人员不断探索高效、高质量的新型抛光方法,能够高效去除工件材料、面形适应性好并融入环保理念的柔性抛光技术具有很大的发展潜力[1,5].因而,一种基于非牛顿流体剪切增稠效应且具有高效、高质量、低成本及面形适应性好等优点的剪切增稠抛光(STP),成为有望得到应用的柔性抛光新方法[6].

氮化硅(Si3N4)陶瓷具有高硬度、高刚度、抗磨损、低密度、低热膨胀系数和良好的化学稳定性等综合性能,作为一种重要的结构陶瓷在轴承、转子、阀芯等零件中得到广泛的应用,甚至被公认为制造高速高精度轴承滚动体的理想材料之一.由于Si3N4陶瓷需经过磨削、抛光等加工工序的处理才能获得工件表面的高精度,但其作为特殊的工程材料,使得对其表面质量的加工要求也日益提高,如工件表面平整光洁、几何尺寸均匀和表面层低损伤等[1].为此,文中对STP技术及其抛光Si3N4陶瓷进行了研究,以期为高性能Si3N4陶瓷STP加工技术应用提供基础.

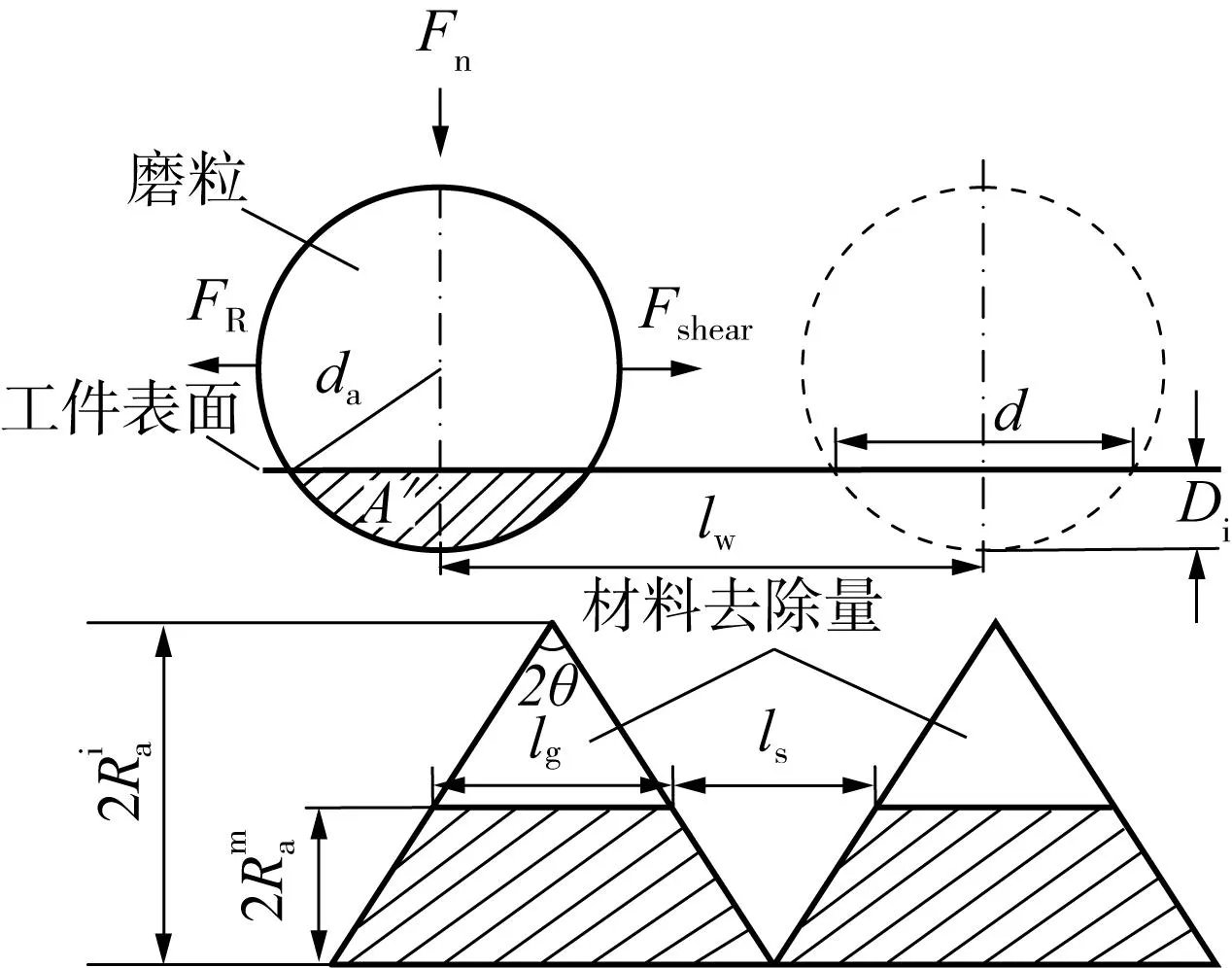

1剪切增稠抛光原理及其试验装置

1.1 STP加工原理

STP加工原理如图1所示,工件与非牛顿剪切增稠磨料液间的相对运动(磨料液有一定的流动速度),使得磨料液与工件接触部受剪切力Fshear作用而形成“粒子族”,呈现剪切增稠现象,接触区域的抛光液黏度增大,将磨粒把持、包裹其中,进而形成剪切增稠层(其厚度为h);在较大的流体压力FD作用下,剪切增稠效应不断增强,可进一步增大固态粒子对磨粒的把持作用,形成一种类似“柔性固着模具”,当Fshear>FR(FR为材料达到屈服点时磨粒所受的阻力)时,将粗糙表面微观凸峰大部分去除而达到抛光目的.随着磨料液继续运动,一旦越过已被去除微观凸起时,剪切增稠效应减弱,所受Fshear不断减小,当Fshear 图1 剪切增稠抛光加工原理图Fig.1 Schematic illustration of shear thickening polishing 1.2.1STP抛光材料去除率分析 Preston方程作为磨削或研磨抛光中的经验公式,已在工程中得到广泛的应用,其将除磨粒速度和磨粒对工件表面的压力以外所有影响材料去除量的因素都归为一个比例常数,因而,在抛光过程中材料去除率(MRR)可描述为[2] MRR=kpv (1) 式中,k为Preston系数,p为工件和抛光液接触点的瞬时载荷,v为工件和抛光液接触点的瞬时速度. 具有剪切增稠效应的流体为一种非牛顿幂律流体,其本构方程为[7] (2) 由于在剪切层中,磨粒具有一定的粒径,并被周围分散相介质包裹,故其v近似为 v=αd0vmax/h=k1vmax (3) 式中,d0为磨粒粒径,vmax为最大流层速度,α为磨粒入射倾角相关的系数,k1=αd0/h. 由于与工件材料硬度HHBW相关的系数为k2,其他因素为k3,故Preston方程可写成 MRR=k1k2k3pv=k0pdvmax (4) 式中,k0为Preston修正系数. 由式(4)可知,MRR与压力pd和速度vmax成正比.因此,在STP加工中提高工件材料去除率的方法有:①在保持流体性质一定的条件下增大速度vmax(随之增大pd);②改变流体性状即n值(或K值). 1.2.2STP抛光工件表面粗糙度分析 假设在STP加工过程中所有磨粒尺寸都相同(近似为球形,直径为da),且抛光时只有一个切削刃.在法向压力Fn作用下,磨粒在工件表面上产生压痕,压痕区域的直径d、深度Di(远小于da)取决于磨粒所受Fn和工件材料硬度属性,如图2所示[4].磨粒在Fshear作用下沿工件表面移动,当液流作用在磨粒上的Fshear大于工件抗剪切作用力FR时,工件材料即被去除. 图2 磨粒对工件表面压痕和粗糙凸峰去除示意图[4]Fig.2 Schematic illustration of indentation of abrasive on workpiece surface and removal of peak shape of irregularity 设Si3N4陶瓷的布氏硬度为HHBW,重力加速度取近似值10 m/s2,则依据其测试原理[8],有 (5) 工件表面上磨粒压痕投影面积S为[9] (6) (7) 式中,lw为抛光路径,Na为磨粒质量分数. 1.2.3STP加工Si3N4陶瓷的效率与质量控制 由于工件在抛光过程中,既要保证一定的表面粗糙度又要提高加工效率,但在保证表面粗糙度达到更低的前提下,势必会影响材料去除效率[1].结合1.2.1、1.2.2节中讨论的材料去除率与表面粗糙度模型所得出的加工控制策略,指导本试验拟在得到较高的表面质量下,通过控制速度vmax不变、CBN质量分数相同但粒径不等(达到抛光液粘性性状(n或K)不同、磨粒质量分数Na不等)对Si3N4陶瓷工件的抛光特性进行研究,从而获得控制其表面质量及效率的目的. 以CBN(相对密度为2.25,质量分数为20%)、剪切增稠相(平均粒径约11 μm)为原材料,以一定质量分数在TM-2型混料机中混合24 h,加入去离子水,并添加适量分散剂,经超声波分散1 h后制备STP磨料液,5个样品(编号分别为S1-S5)所含CBN磨粒的平均粒径分别为15.00、7.50、5.00、0.60、0.05 μm. 在25 ℃恒温条件(利用冷却系统进行调节并保证误差为±1 ℃)下用美国TA仪器公司AR-G2型应力控制流变仪测量STP磨料液的流变性能.各种流变数据均重复测量3次取平均值以修正测量误差.由于使用不同的夹具对流变性能测试没有影响,故本试验随机选用同心圆夹具,其内、外筒直径分别为19、20 mm,高度为40 mm.利用高速摄像机拍摄受加工扰动时STP抛光液的动态照片. 利用现有精密平面抛光机来搭建的剪切增稠抛光加工试验平台如图3所示.待加工Si3N4陶瓷工件为浙江智邦精工科技有限公司生产,经过初始磨削形成一定精度的表面(表面粗糙度Ra约为110 nm).利用粘接树脂或镶嵌树脂将直径为12 mm、高度为10 mm的Si3N4(密度为3.05×10-3g/mm3、弹性模量为297 GPa、泊松比为0.25)固定在直径为12 mm、高度为30 mm的柱状夹具底部.量取一定量的STP磨料液,按如下工艺条件进行抛光试验:工件材料为Si3N4,平面抛光机主轴转速为10~500 r/min,vmax为0.15~3.00 m/s,抛光时间t为30~150 min,加工环境温度为25℃.采用德国Zeiss Sigma SEM观察抛光前后工件表面的形貌,并用Surfcorder 1700 型表面粗糙度仪测量表面粗糙度(部分样品需经具有更高测量精度的Wyko NT9800型光学轮廓仪测量).采用X′Pert Pro 型X射线衍射仪对抛光前后的Si3N4陶瓷进行X射线衍射分析,并计算其表面残余应力.应用CMT-1100激光精密快速厚度检测仪(检测精度为0.1 μm)对抛光去除量进行测定(取3次测量结果的平均值). 图3 剪切增稠抛光加工试验平台Fig.3 Experimental device for STP 2结果与讨论 由于STP磨料液的微观结构及其内部基团间相互作用的宏观表现就是表观黏度的变化[11],因此,STP磨料液的微观结构及内部基团间的相互作用是否受外在扰动等因素作用而发生表观黏度变化,将影响磨料液的性能及STP加工工件的质量.当STP磨料液不受外力扰动作用时,流体作用力与粒子间作用力存在一种动态平衡,CBN、剪切增稠相、去离子水间的氢键会发生断裂,同时这些团聚体又因粒子间作用力而使得氢键重新生成.图4所示为高速摄像下STP磨料液(S2)的扰动形貌.由图可知,当S2抛光液因外在扰动受剪切应力时,其中所含粒子会呈现团聚现象,极易产生CBN“粒子簇”,这种特性成为剪切增稠抛光中影响工件材料去除的关键性因素.由STP磨料液(S2)的表观黏度(η)-剪切应力()曲线(见图5)可见,抛光液初始黏度为4.30 Pa·s(A点处),随所受剪切应力的增大(达到0.251 Pa,B点处)而下降但不明显,这是由于对体系施加外力时,增大了氢键的断裂趋势,但同时分离的团聚体因粒子间作用力能很快与分散介质重新键合成网状结构;剪切应力继续增大到5.200 Pa后,η下降至最小值1.30 Pa·s(C点处),成键速度远低于氢键断裂速度,网状结构逐步被破坏,形成一些相对孤立的团聚体,使得AC段呈现出剪切变稀的性质;此后,η随剪切应力增大而急剧地增大,表现出剪切增稠特性,其主要流体作用力促使团聚体产生再次团聚,形成“粒子簇”,大大增强流动阻力,使黏度进一步剧增;当剪切应力为60.000 Pa、η达到9.50 Pa·s(D点处)后,曲线基本上呈下降趋势,因而呈现出一种具有剪切增稠效应的非牛顿幂律流体特性[11-12]. 图4 高速摄像下STP磨料液的扰动形貌Fig.4 Perturbation morphology of STP abrasive slurry by high-speed videography 图5 STP抛光液S2的表观黏度-剪切应力曲线Fig.5 Viscosity-shear stress curve of STP slurry S2 从STP磨料液(S1、S3、S4、S5)的动态剪切增稠可逆性曲线(见图6)可知,当剪切应力低于50 Pa时,每种磨料液的两条剪切增稠曲线重合性相当好,表明STP磨料液的剪切增稠特性具有可逆性.由于流体作用力而生成的“粒子簇”并不很稳定,随着外力的减小,“粒子簇”将重新分解为CBN一次团聚体.这种剪切增稠的可逆性,可使STP磨料液中的磨粒切削抛光工件表面时剪切增稠,完成后稀化成初始黏度状态.由于所制备的磨料液具有可逆的剪切增稠与稀化效应,因此,可实现STP所需磨料液的流变行为,达到循环抛光. 图6 STP抛光液的剪切增稠可逆性曲线Fig.6 Reversible shear thickening curve of STP slurry Si3N4陶瓷经抛光液(S3)进行STP加工时,工件表面粗糙度及反映表面形貌的特征曲线如图7所示,表面微观形貌SEM照片如图8所示.由图7、8可见,未经抛光的Si3N4陶瓷表面粗糙、有较多的破碎区及烧结试样而形成的微观孔隙,表面因前道磨削工序而形成的沟槽较多、宽且深.工件表面有很多较小的宏观损伤和一定量的脆性去除.如图7所示,Si3N4陶瓷经STP加工后,表面粗糙度在初期快速减小,而在后期减幅变小,抛光150 min后表面粗糙度由 0.110 6 μm降至0.008 8 μm,表明STP磨料液对Si3N4具有较好的抛光性能.在抛光前期,抛光液中的磨粒因受到不光滑表面微凸体顶部的接触应力作用而产生剪切增稠效应,黏度增大,形成作用效果类似“柔性固结磨具”的“粒子簇”,CBN磨粒因受较大的把持力作用而对工件产生划伤或显微切削,如图8(b)所示,磨粒的锋利棱角对表面造成脆性剪切去除.随着抛光进程的循环,磨粒不断挤压工件表面,形成一定的塑性变形区域(见图8(c)),此时主要以塑性去除为主,表面不断光滑,表面粗糙度进一步降低.由于磨粒使工件表面经受交变的接触应力,导致表层因疲劳而破坏,并且工件局部表面受磨粒的粘着与剪切作用而产生疲劳剥落的粘着磨损(见图8(d)).在抛光后期,因持续的抛光导致摩擦生热,使得工件表面材料发生局部流动而产生抛光(见图8(e)),工件表面不断光滑平整,表面粗糙度明显降低,抛光120 min后表面如图8(e)所示,经150 min抛光后达到图8(f)所示的光滑表面.此外,由于抛光进程为动态循环过程,可减轻“粒子簇”对工件表面的“硬”冲击,减少抛光划痕、微裂纹等微观损伤,降低表面粗糙度,达到“柔性抛光”. 图7 STP时间不等时工件表面粗糙度及表面形貌曲线Fig.7 Curves of surface roughness and its surface profile with different time for STP 图8 抛光前、后工件表面的SEM形貌Fig.8 SEM morphology of workpiece surface before and after po-lishing 通过分析Si3N4陶瓷工件抛光前后的表层残余应力状态,可获知STP加工技术对工件表面损伤的影响.文中分别对未抛光表面(经过前道磨削工序)、STP抛光表面进行残余应力测算,采用sin2ψ法测得2θ对sin2ψ的斜率,并由式(8)[13]测算出工件表面抛光前、后的残余应力值: (9) 式中,E为弹性模量,υ为泊松比,θ0为所选晶面在无应力情况下的衍射角,ψ为试样表面法线与所选晶面法线的夹角,θψ为所选晶面实际测量的衍射角. 经计算可知,初始工件磨削后的表面应力状态为残余拉应力(210 MPa).由于STP为持续微切屑“柔性抛光”,在STP加工过程中具有一定的切削力,使工件表层沟槽纹理大部分得到去除,极大地改善工件表面质量,工件表面应力状态发生明显的变化,表面形成一定塑性变形层并处于压缩状态,从而使残余应力由拉应力变为压应力,其值为134 MPa(抛光液S1加工).此外,当抛光液由S2变为S5,即随着磨粒粒径由微米级向纳米级减小时,残余应力不断降低,达到-93 MPa(压应力).与文献[20]中抛光加工Si3N4的残余应力由220 MPa下降至199.60 MPa相比,文中的STP加工工件表面应力变化幅度要大得多.经STP加工后表面由初始拉应力变成压应力,应力值大幅减小,CBN粒径越小可使应力值降幅更大,说明STP加工可高效去除原有表面损伤层,且新引入损伤很小,有利于延长Si3N4的使用寿命[14]. STP材料去除量变化情况如图9所示.利用STP磨料液(S1-S5)进行抛光时,Si3N4材料去除率(材料去除量与时间的比值)初期变化范围为5.00~2.40 μm/h,抛光90 min后材料去除率减至3.24~2.04 μm/h,如图9(a)所示.材料去除量随着时间的延长而增大,表明STP为持续磨损过程.在抛光初期,材料去除量增加很快,而后增幅渐趋平缓.这是因为前期工件表面粗糙、微凸体较多,抛光主要去除表面微观粗糙峰,去除量较大;随着抛光时间的延长,材料去除量不断增大,工件表面粗糙度减小,相应的粗糙峰也减少,因而去除速度变得缓慢,去除量增幅减慢.图9(b)表明,利用抛光液(S4)进行Si3N4的STP加工时,材料去除量理论值与试验值曲线具有一定的相似性,理论值与试验值之间的平均误差约为12.3%,表明在抛光区域内STP材料去除理论模型能够反映试验加工的真实情况,具有一定的有效性. 图9 材料去除量变化情况Fig.9 Variation of material removal 图10 表面粗糙度变化情况Fig.10 Variation of surface roughness 剪切增稠抛光工件表面粗糙度变化如图10所示.图10(a)表明,利用STP磨料液(S1-S5)进行抛光时,Si3N4陶瓷材料的表面粗糙度随着时间的延长而不断减小,经抛光90 min后,表面粗糙度由108.9~111.1 nm降至22.0~10.7 nm,随着抛光的持续进行,表面粗糙度进一步降至9.6~7.2 nm,表明STP加工能够进行粗抛后的精密抛光.此外,在同等磨料质量分数下,磨粒粒径达到纳米级时,表面粗糙度相对于微米级粒径有更大的下降趋势,这可能是因为,在单位质量分数下,粒径越小,磨粒越多,参与加工的有效剪切增稠“粒子簇”磨粒越多,而抛光后表面粗糙度与切削深度成正比,在相同的抛光条件下,单个粒子承担的压力越小,切削深度越小,从而使表面粗糙度在一定程度上有所减小[8].图10(b)表明,在STP加工过程中,Si3N4的表面粗糙度理论值与试验值具有一定的吻合度,理论值与试验值之间的平均误差约为9.5%,表明在抛光区域内,STP表面粗糙度理论模型能够反映试验加工的真实情况,具有一定的预测性.在本试验条件下,Si3N4在STP抛光中的表面粗糙度随着抛光进程的持续而下降,但不是一直下降,而是达到一定的数值范围(7.1~8.5 nm),难以获得更小表面粗糙度值的表面,有关这方面的研究将有待进一步探索. 3结论 (1)采用机械混合与超声波分散法成功制备出一种含不同CBN磨粒粒径的STP抛光液,该抛光液具有可逆的剪切增稠和稀化效应,能够实现STP加工所需抛光液的流变行为. (2)通过控制STP抛光液中的磨粒粒径可以达到控制Si3N4陶瓷加工效率与表面质量的目的,且材料去除量和表面粗糙度的理论值能够反映试验值的变化,具有一定的有效性. (3)Si3N4陶瓷的STP加工为持续微切屑“柔性抛光”过程.工件表面的沟槽纹理在加工初期为粘着、脆性剪切去除,在加工后期为塑性去除,从而极大地改善了工件表面质量.工件表层应力状态发生明显变化,由初始残余拉应力210 MPa变为压应力134 MPa,当磨粒粒径由微米级减小到纳米级时将有利于降低所形成CBN“粒子簇”对工件表面的“硬”冲击,使残余压应力继续降至93 MPa,说明STP技术可高效去除原有表面损伤层,且新引入损伤很小. (4)随着抛光时间的延长,Si3N4陶瓷去除量先快速增大而后趋缓,抛光90 min后,去除率由初期5.00~2.40 μm/h减至3.24~2.04 μm/h.表面粗糙度Ra随抛光时间的延长而不断减小,经抛光90 min后,表面粗糙度由108.9~111.1 nm降至22.0~10.7 nm,抛光150 min后可进一步降至9.6~7.2 nm,表明STP能够进行Si3N4陶瓷粗抛后的精密抛光. 参考文献: [1]袁巨龙,张飞虎,戴一帆,等.超精密加工领域科学技术发展研究 [J].机械工程学报,2010,46(15):161-171. Yuan Ju-long,Zhang Fei-hu,Dai Yi-fan,et al.Development research of science and technologies in ultra-precision machining field [J].Journal of Mechanical Enginee-ring,2010,46(15):161-177. [2]Marinescu D L,Uhlmann E,Doi T K.Handbook of lapping and polishing [M].Boca Raton:CRC Press,2006. [3]陈燕,刘昭前,王显康.超声波振动辅助磁力研磨加工研究 [J].农业机械学报,2013,44(10):294-298. Chen Yan,Liu Zhao-qian,Wang Xian-kang.Ultrasonic vibration-assisted magnetic abrasive finishing [J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(10):294-298. [4]Manas D,Jain V K,Ghoshdastidar P S.Fluid flow analysis of magnetorheological abrasive flow finishing (MRAFF) process [J].International Journal of Machine Tools and Manufacture,2008,48(3/4):415- 426. [5]王建彬,朱永伟,居志兰,等.乙二醇对固结磨料研磨蓝宝石晶圆的影响 [J].华南理工大学学报:自然科学版,2014,42(11):61- 64. Wang Jian-bin,Zhu Yong-wei,Ju Zhi-lan,et al.Effect of ethylene glycol on lapping of sapphire wafer by fixed abrasive pad [J].Journal of South China University of Technology:Natural Science Edition,2014,42(11):61- 64. [6]吕冰海,吴喆,邓乾发,等.一种基于非牛顿流体剪切增稠效应的超精密曲面抛光方法:中国,201210192915.8 [P].2014- 06-11. [7]董波,李维仲,冯玉静,等.幂律流体圆柱绕流的格子波尔兹曼模拟 [J].力学学报,2014,46(1):44-53. Dong Bo,Li Wei-zhong,Feng Yu-jing,et al.Lattice Boltzmann simulation of a power-law fluid past a circular cylinder [J].Chinese Journal of Theoretical and Applied Mechanics,2014,46(1):44-53. [8]赵品.材料科学基础教程 [M].哈尔滨:哈尔滨工业大学出版社,2009. [9]Jain R K,Jain V K,Dixit P M.Modeling of material removal and surface roughness in abrasive flow machining process [J].International Journal of Machine Tools and Manufacture,1999,39(12):1903-1923. [10]Kim J D,Choi M S.Simulation for the prediction of surface accuracy in magnetic abrasive machining [J].Journal of Material Processing Technology,1995,53(3/4):630-642. [11]伍秋美,阮建明,周忠诚,等.SiO2/聚乙二醇非牛顿流体流变性能研究 [J].物理化学学报,2006,22(1):48-52. Wu Qiu-mei,Ruan Jian-ming,Zhou Zhong-cheng,et al. Study on the rheological properties of silica/polyethylene glycol non-Newtonian flow [J].Acta Physico-Chimica Sinica,2006,22(1):48-52. [12]Galindo-Rosales F J,Rubio-Hernández F J,Sevilla A,et al.How Dr. Malcom M. Cross may have tackled the development of “an apparent viscosity function for shear thickening fluids” [J].Journal of Non-Newtonian Fluid Mechanics,2011,166(23/24):1421-1424. [13]祝昌军,高玲,杨海涛,等.氮化硅陶瓷磨削表面残余应力的测试与计算 [J].中国有色金属学报,2002,12(专辑1):41- 43. Zhu Chang-jun,Gao Ling,Yang Hai-tao,et al.Testing and computing of residual stress of ground surface of silicon nitride ceramic [J].The Chinese Journal of Nonferrous Metals,2002,12(S1):41- 43. [14]吴波,覃孟扬,叶邦彦,等.车削加工表面残余应力离散度的实验研究 [J].华南理工大学学报:自然科学版,2012,40(7):73-77. Wu Bo,Qin Meng-yang,Ye Bang-yan,et al.Experimental investigation into scatter of surface residual stress caused by turning [J].Journal of South China University of Tec-hnology:Natural Science Edition,2012,40(7):73-77. Experimental Investigation into Si3N4Ceramics Machined via Shear-Thickening Polishing Method LiMin1YuanJu-long1, 2LüBing-hai2YaoWei-feng2DaiWei-tao2 (1. National Engineering Research Center for High Efficiency Grinding, Hunan University, Changsha 410082, Hunan, China; 2. Key Laboratory of Special Purpose Equipment and Advanced Processing Technology of Ministry of Education, Zhejiang University of Technology, Hangzhou 310014, Zhejiang, China) Abstract:In the investigation, the control strategy of ultra-precision machining of Si3N4ceramics is analyzed on the basis of the principle of shear thickening polishing (STP), and the rheological behaviors of the prepared STP slurry with cubic boron nitride (CBN) abrasives are discussed. Then, the variations of the surface morphology and surface residual stress state of Si3N4ceramics before and after the polishing are analyzed to reveal the polishing characteristics of STP. The results show that (1) the slurry displays a reversible shear thinning and shear thickening behavior, which meets the requirement of the slurry for processing STP; (2) the machining efficiency and surface quality of Si3N4ceramics can be controlled by changing the grain size of CBN abrasives, and the theoretical values of the material removal and the surface roughness can reflect the change of experimental values; (3) the STP removal of Si3N4is a continuous micro cutting process named "flexible polishing", in which the brittle shear or the adhesive wear is employed in the initial stage of machining and the ductile removal of the microscopic plastic flow is used in the later stage; (4)when the grain size reaches nanoscale, the surface stress state of Si3N4will change from the initial residual tensile stress to the compressive stress, which means that the STP can efficiently remove the damage layer of the original surface and produce merely new small damage; (5) with the extension of the polishing time, the material removal amount of Si3N4first increases quickly and then tend to increase slowly; (6) after poli-shing for 90 min, the material removal rate decreases from 5.00~ 2.40 μm/h to 3.24 ~ 2.04 μm/h and the surface roughnessRareduces from 108.9~111.1 nm to 22.0~10.7 nm; and (7) after polishing for 150 min,Racan be reduced to 9.6~7.2 nm, which indicates that STP process achieves the precision polishing of Si3N4ceramics. Key words:shear-thickening polishing; silicon nitride; rheological behavior; stress condition; material removal; precision polishing 中图分类号:TG580.6 doi:10.3969/j.issn.1000-565X.2015.09.018 作者简介:李敏(1983-),男,博士生,讲师,主要从事精密与超精密加工技术及装备研究.E-mail: li-min-wax@163.com† 通信作者: 吕冰海(1978-),男,博士,研究员,主要从事精密与超精密加工技术及装备研究.E-mail: icewater7812@126.com *基金项目:国家自然科学基金资助项目(51175166,51175468,50975085);海外及港澳学者合作研究基金资助项目(51228501);浙江省自然科学基金重点项目(LZ12E05001);浙江省科技计划项目(2013C31014) 收稿日期:2014-12- 08 文章编号:1000-565X(2015)09-0113-08 Foundation items: Supported by the National Natural Science Foundation of China(51175166,51175468,50975085), the Joint Research Fund for Overseas Chinese,Hong Kong and Macao Scholars(51228501),the Natural Science Foundation of Zhejiang Pro-vince(LZ12E05001) and the Science and Technology Plan of Zhejiang Province(2013C31014)

1.2 STP材料去除率与表面粗糙度的控制

1.3 STP抛光液的制备与流变性能测试

1.4 STP加工试验

2.1 STP抛光液的流变行为分析

2.2 Si3N4陶瓷工件表面形貌变化分析

2.3 Si3N4陶瓷工件表层应力分析

2.4 Si3N4陶瓷的STP抛光特性