基于退化数据的贮存设备最优检测策略

2015-02-18李明福胡昌华周志杰张正新张建勋

李明福, 胡昌华, 周志杰, 张正新, 张建勋

(第二炮兵工程大学控制工程系, 陕西 西安 710025)

基于退化数据的贮存设备最优检测策略

李明福, 胡昌华, 周志杰, 张正新, 张建勋

(第二炮兵工程大学控制工程系, 陕西 西安 710025)

摘要:性能测试是保证设备可靠性的重要手段。早期的维护模型都是围绕定期检测展开研究,不能够很好地反映设备的实际工作情况,且数据来源大都为寿命数据,数据样本少,可信度不高。针对退化过程符合Wiener过程的设备,提出了工作前检测和定期检测相结合的维护决策模型。首先,基于Wiener过程进行退化建模,建立基于Wiener过程的退化模型,然后引入变点的概念,得到设备的寿命分布。最后,结合所提维护决策模型,确定对设备进行最优检测的间隔。

关键词:性能测试; 维护决策; 检测策略; Wiener过程; 退化建模

0引言

近年来设备的视情维护(condition based maintenance,CBM)和健康管理技术(prognostics and health management,PHM)发展迅速,而设备的性能状态检测是CBM和PHM的基础和重要组成部分。在保证设备满足使用要求的前提下,研究使得设备达到有效工作时间最长、检测成本最低、剩余寿命最长等最优化指标的检测策略,具有重要的研究意义和价值。

当前设备检测决策层研究的重点在于确定设备的检测间隔。由于生产计划、人员安排等多重因素的影响,当前设备的检测间隔具有很大的随意性。一方面,为了保证设备的性能满足使用的需求,降低两次检测之间设备发生失效的概率,及时发现和处理设备的失效,需要缩短设备的检测间隔、增加设备的检测次数。但是频繁的性能检测会大幅增加设备的检测成本,消耗设备关键部件的使用寿命,缩短设备的有效使用时间。另一方面,较大的检测间隔虽然能够降低检测成本,提高设备的使用率,但是增大了两次检测之间设备失效的可能性,对于航天飞行器、潜艇、导弹等对可靠性、安全性要求很高的退化系统,检测间隔过大势必造成较大的风险。诸多学者已经对退化设备的最优检测问题进行了研究,并取得了一系列成果。文献[1]对状态检测和视情维护进行总结,建立了设备检测、维护的模型架构。文献[2-3]对退化设备的维护策略进行总结,并研究了单一系统的维护策略和不完全维护条件下设备维护策略。文献[4]通过概率的方法研究了钢桥检测问题。对于长期贮存设备检测策略,文献[5-9]对高可靠性要求贮存设备、周期性检测的性能退化贮存设备的检测策略进行了研究,给出了最优检测周期的确定方法。文献[10]采用贝叶斯模型制定最优检测策略。

然而,对于一些长期贮存的退化设备而言,服役期间除了按照维护计划进行周期性检测之外,为了保证设备的可用性,在每次工作之前,也会对设备的性能进行检测。在求解设备的最优检测周期时,应该对此情况进行考虑。目前,文献[9]对此问题进行了研究,但多数成果均假设设备的工作时间服从指数分布和设备寿命分布为简单的威布尔分布或指数分布。对于退化系统,尤其是小批量的退化系统,一方面设备的工作时间分布不一定为指数分布,另一方面由于缺乏失效数据,寿命数据的可靠性不高,此时,设备的寿命分布应该根据历史退化数据进行求解[11]。文献[12]利用Wiener退化过程对载人飞船热控泵进行寿命预测。文献[13]设计了基于gamma过程的步进应力加速退化试验。因此,利用设备的间接观测数据得到最优检测周期是非常有意义的。本文在利用退化数据对设备进行剩余寿命预测和工作时间分布进行估计的基础上,对设备的最优测试策略进行研究,并将研究结果用于某型惯性平台中。

1问题描述

1.1设备检测策略

为保证设备的性能满足实际的使用需求,一般依据出厂使用说明制定设备的维护计划,并按计划选择时机对设备进行检测。通常这种检测是按照一定周期进行的,例如,一些大型设备每月、每季、每年都要进行相应的检测,处于贮存状态的导弹武器系统也需要周期性地对其性能进行检测。此外,也应该在每次工作之前对设备的性能进行检测,确定设备的状态,及时采取维护措施保证设备正常使用。因此,一种比较合理的检测策略应该是按维护计划检测和工作前检测相结合的检测策略。

如图1所示,假设设备失效后只可能通过工作前的性能检测或由按照维护计划进行的性能检测发现。图1(a)为按维护计划检测到设备失效的过程示意图,图1(b)为工作前检测到设备失效的过程示意图。

图1 设备的性能检测过程示意图

1.2构建最优化目标函数

在最优检测过程中,构建设备的最优化目标函数是得到最低检测成本的关键。不同的检测策略会有不同的最优化目标函数与之相对应。在本文的检测策略中,首先分别计算几种检测出失效的情况对应的概率,然后得到各自的成本,则可以得到目标函数C1(T)=Pa·Ca+Pb·Cb+…

2设备最优化的目标函数的求解

2.1模型假设

根据工程实践,对模型进行如下假设:

(1) 只有通过性能检测才能判定设备是否失效,且失效后只要进行性能测试,就能确定设备失效与否;

(2) 忽略测试对设备性能、寿命分布的影响以及性能测试的持续时间,且未考虑设备维修的情况;

(3) 使用设备完成工作任务的时间为随机变量;

(4) 设备的性能检测分为两类:一类是根据设备维护计划进行检测,另一类是在每次设备使用之前对设备进行检测,两类检测相互独立;

(5) 在检测到退化过程再次发生显著变化前,设备的剩余分布不发生改变。

2.2两种检测失效情况的概率

若要求解设备最优化目标函数,首先应得到设备失效由按维护计划进行性能测试检测出来的概率Pp和失效由设备工作前的性能测试检测出来的概率PR。二者的概率可分别依据式(1)、式(2)进行计算,详细过程可参见文献[14]。

(1)

(2)

根据条件概率公式可知,设备失效由按维护计划进行性能测试检测出来的概率Pp和失效由设备工作结束前的性能测试检测出来的概率PR可分别由式(3)和式(4)求出。

(3)

(4)

2.3设备最优化目标函数的求解

选择截止检测到失效时刻设备的期望维护成本C1(T)为优化目标,通过最小化C1(T)获得设备的最优检测周期T*。假设CP为单次按照设备维护计划对设备进行性能检测的成本,CR为单次工作之前对设备进行性能检测的成本,CD为未检测出设备失效(即停工期)引起的单位时间内的损失。

则优化目标C1(T)为

(5)

式中,Gj(x)为设备在时间段(0,x]中至少工作j次的概率,Gj(x)的值为G(x)本身的j阶卷积;对式(5)进行化简后可得对设备进行最优检测的目标函数为

(6)

式中,M(x)为设备在时间(0,x]中的期望工作次数,表示为

则最小化C1(T)可得设备的最优检测周期。在式(6)中,设备的寿命分布F(t)是未知的。本文根据设备的观测数据进行建模,得到寿命分布。

3基于Wiener过程的设备最优检测周期

3.1基于变点检测的Wiener退化过程

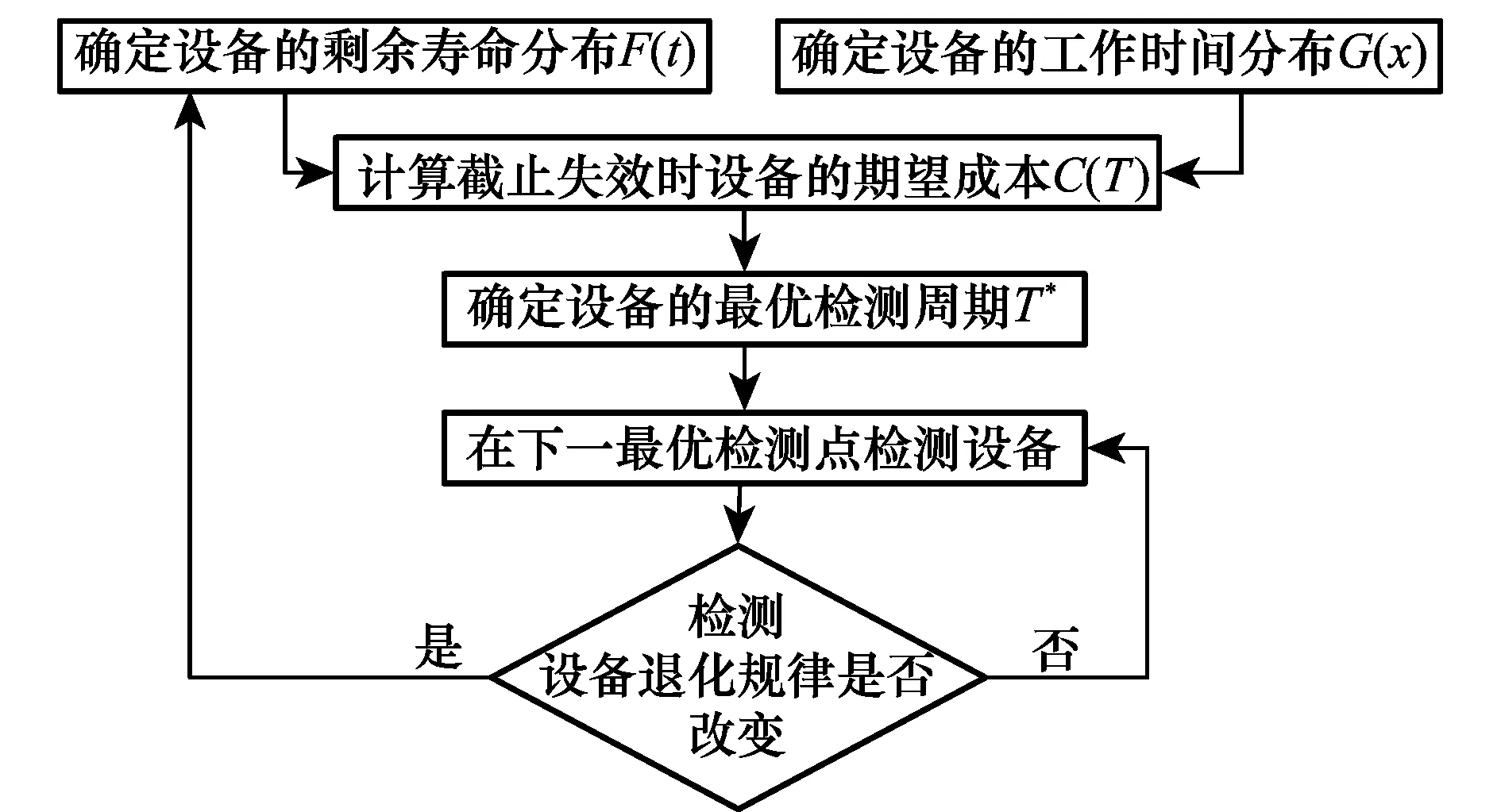

由文献[15]可知,当退化过程中存在变点时,变点前后设备的寿命分布函数的参数会发生显著变化,即退化模型的参数在变点前后差异较大,若再使用退化规律变化之前的概率分布求解所得到周期来对设备进行检测,已经不能保证C1(T)最小,需要根据变点之后的寿命分布函数重新计算设备的最优检测周期。由此,本文引入文献[15]中变点的概念,给出如图2所示的设备动态最优检测周期确定方法,即根据实时的测试数据对设备的退化规律进行判断,若有变化,及时对模型的参数进行调整。

3.2设备的失效阈值

在前面的内容中,均考虑设备未发生失效的情况。考虑到实际情况,若设备发生功能性失效,则会造成重大的损失。因此,在利用观测数据对设备进行剩余寿命预测时,必须要考虑失效阈值的问题。

设备的寿命T是性能退化量首次达到失效阈值D的时间,即

(7)

设备的最优检测周期求解都应该在设备的寿命内进行,否则就没有实际意义。

图2 设备动态最优检测周期的确定方法

3.3基于观测数据的设备最优检测周期

若设备每次工作时间分布的形式已知且具有单一的形式时,例如服从指数分布G(x)=1-e-θx时,可知期望工作次数M(x)=θx,式(6)可整理为式(8)。G(x)的参数可用历史数据和极大似然估计(maximumlikelihoodestimation,MLE)法进行求解。

(8)

当寿命分布为指数分布或威布尔分布时,式(8)可进一步整理为便于分析和计算的解析形式。而在实际的情况下,不能保证寿命分布就是简单的指数形式。最好的方法就是根据历史退化数据获得其寿命分布。Wiener过程是一种最常用的剩余寿命预测方法之一,是由布朗运动驱动的带有线性漂移系数的一类扩散过程,常常用于非单调监测数据的退化建模[16]。当退化过程为Wiener过程时,寿命分布具有逆高斯分布的形式,此时式(8)难以进一步转化为解析形式,需要使用数值方法进行计算。

对式(8)进行微分,可得

(9)

令∂C1(T)/∂T=0可知

(10)

求解式(10)即可获得设备的最优检测间隔T*。

4实例分析

4.1问题描述

惯性平台平时处于贮存状态,依据维护计划对其性能进行测试,保证其随时处于可用状态。同时,由于用于执行搬迁、操作训练等任务,在每次任务进行贮存前,也需要对其性能进行检测。本文选择两次任务之间的时间为惯性平台的工作时间。

4.2模型参数假设

本文选择陀螺仪漂移系数表征惯性平台的性能。惯性平台的检测成本如表1所示。假设两次任务之间的时间间隔相互独立且服从参数为θ的指数分布,1/θ为惯性平台的平均任务时间间隔,且M(t)=θt。根据式(8)和式(10)可以求得不同检测时刻,截止惯性平台失效时刻的平均检测成本C1(T)与T的关系,以及惯性平台的最优检测间隔T*。

表1 惯性平台检测策略相关参数取值

4.3数据拟合

4.4试验仿真

分别选择θ的值为0.1、0.2和0.3时,惯性平台截止检测到失效的检测成本C1(T)和最优检测周期T*如图4~图6所示。data1、data2和data3分别为第20次、40次和60次的性能测试数据。其中图4、图5和图6分别给出了值为0.1、0.2和0.3时惯性平台的C1(T)与T的关系及最优检测周期T*。

图3 监测数据增量的正态分布拟合结果

图4 θ=0.1时惯性平台的C1(T)和T*

图5 θ=0.2时惯性平台的C1(T)和T*

图6 θ=0.3时惯性平台的C1(T)和T*

分析计算的结果可得出如下结论:

(1) 惯性平台的最优检测周期随着平台使用时间增长而缩短。平台使用的初期,性能好,可靠度高,适当的增长检测的周期能够降低检测的成本。当检测到平台的退化规律发生改变时,平台的剩余寿命分布发生相应改变,其最优检测周期亦随之改变,例如在图4中,随着监测次数从20次变为60次,最优检测周期由38天变为32天。这说明到平台使用的中后期,由于平台的可靠度降低,两次检测之间发生失效的可能性增加,因此需要缩短检测的间隔。

(2) 当惯性平台两次任务之间的时间间隔变短时,设备的最优检测间隔随之增长,即图4到图6,θ的值从0.1变为0.3,在监测次数为20次的情况下,最优检测间隔由38次变为42次;反之任务之间的时间间隔变长,则最优检测间隔相应缩短。这是由于每次执行任务之后,贮存平台之前需要对其性能进行检测,降低按维护计划进行检测时两检测点之间平台失效的风险,与实际情况相符合。

5小结

(1) 针对设备性能检测中检测间隔不合理的实际情况,本文在对设备剩余寿命预测的基础上,对设备的最优检测间隔问题进行了研究,选择周期检测与每次工作后检测相结合检测策略,以最小化截止失效时刻设备的期望维护成本为目标,给出了工作时间分布已知情况下的设备的最优检测周期确定方法

(2) 本文基于设备的历史观测数据,为设备检测、维护提供了参考和依据。将该方法用于某型号的惯性平台的性能检测过程中,得出当前状态下该型号惯性平台的最优检测周期,结果表明对该平台进行按月检测的检测策略过于保守,可以适当增长设备的最优检测周期,降低检测的成本和检测对设备寿命的影响。

参考文献:

[1]ScarfPA.Aframeworkforconditionmonitoringandconditionbasedmaintenance[J]. Quality Technology & Quantitative Management, 2007, 4(2): 301-312.

[2]WangH.Asurveyofmaintenancepoliciesofdeterioratingsystems[J]. European Journal of Operational Research, 2002, 139(3): 469-489.

[3]WangPH.Imperfectmaintenance[J]. European Journal of Operational Research, 1996, 94(3): 425-438.

[4]ChungHY,ManuelL,FrankKH.Optimalinspectionsche-dulingofsteelbridgesusingnondestructivetestingtechniques[J]. Journal of Bridge Engineering, 2006, 11(3): 305-319.

[5]ItoK,NakagawaT,NishiK.Extendedoptimalinspectionpoliciesforasysteminstorage[J]. Mathematical and Computer Modeling, 1995, 22(10/12): 83-87.

[6]ItoK,NakagawaT.Anoptimalinspectionpolicyforastoragesystemwithhighreliability[J]. Microelectronics Reliability, 1995, 36(6): 875-882.

[7]ItoK,NakagawaT.Optimalinspectionpoliciesforastoragesystemwithdegradationatperiodictests[J]. Mathematical and Computer Modeling, 2000, 31(10): 191-195.

[8]NakagawaT,YasuiK.Approximatecalculationofoptimalinspectiontimes[J]. Journal of Operational Research Society, 1980, 31(9): 851-853.

[9]NakagawaT,MizutaniS,ChenM.Asummaryofperiodicandrandominspectionpolices[J]. Reliability Engineering and System Safety, 2010, 95(8): 906-911.

[10] Kallen M J, Van Noortwijk J M. Optimal maintenance decisions under imperfect inspection[J].ReliabilityEngineering&SystemSafety, 2004, 90(2): 177-185.

[11] Si X S, Hu C H, Chen M Y, et al. State-of-the-art prognostics and health management[C]∥Proc.oftheConferenceonSafeProcess, 2011:190-195.(司小胜, 胡昌华, 陈茂银, 等. 预测与健康管理研究现状[C]∥第七届全国技术过程故障诊断与安全性学术会议论文集, 2011:190-195.)

[12] Feng J, Zhou J L. Life prediction for crculation pump of manned spacecraft based on Wiener process[J].ChineseSpaceScienceandTechnology,2008,28(4):53-58.(冯静,周经纶.基于Wiener过程的载人飞船热控泵寿命预测[J].中国空间科学技术,2008,28(4):53-58.)

[13] Wang Z X. The design approaches of step-stress accelerated degradation tests based on gamma processes[D].Changsha: National University of Defense Technology, 2011. (汪赵新. 基于gamma过程的步进应力加速退化试验设计方法[D]. 长沙: 国防科技大学, 2011.)

[14] Nakagawa T.Maintenancetheoryofreliability[M]. Japan: Springer Series in Reliability Engineering, 2005: 235-264.

[15] Zhang Z H, Wang S B, Jin J S. Change-point analysis of reliability field test data[J].SystemsEngineeringandElectronics,2006,28(6):937-940.(张志华,王胜兵,金家善.现场可靠性数据的变点分析[J].系统工程与电子技术,2006,28(6):937-940.)

[16] Peng B H. Research on reliability modeling methods based on Wiener process[D]. Changsha: National University of Defense Technology, 2010. (彭宝华. 基于 Wiener 过程的可靠性建模方法研究[D]. 长沙: 国防科技大学, 2010.)

李明福(1990-),男,硕士研究生,主要研究方向为寿命预测。

E-mail:lmf12043@163.com

胡昌华(1966-),男,教授,博士研究生导师,主要研究方向为故障预测、寿命预测、可靠性评估以及自动控制。

E-mail:hch6606@263.net

周志杰(1978-),男,副教授,博士研究生导师,主要研究方向为寿命预测及置信规则库。

E-mail:zhouzj04@mails.tsinghua.edu.cn

张正新(1987-),男,硕士研究生,主要研究方向为寿命预测。

E-mail:mozhexiaohei@163.com

张建勋(1988-),男,博士研究生,主要研究方向为寿命预测及可靠性评估。

E-mail:zhang200735@163.com

网络优先出版地址:http://www.cnki.net/kcms/detail/11.2422.TN.20141019.2344.006.html

Optimal inspection policy of storage equipment based on

the degradation data

LI Ming-fu, HU Chang-hua, ZHOU Zhi-jie, ZHANG Zheng-xin, ZHANG Jian-xun

(DepartmentofAutomation,TheSecondArtilleryUniversity,Xi’an710025,China)

Abstract:Performance testing is an important mean to ensure the reliability of equipment. Early maintenance models are based on periodic detection research, which will not be able to reflect the actual work of the equipment very well. Besides, the sources of the date are life date, which have less data samples and credibility is not high. For the equipment which degradation process is in accordance with the Wiener process, a maintenance decision model presented before detection and regular detection is proposed. First of all, the degradation model based on the wiener process is made, and the concept of variable points to get the life distribution is introduced. Finally, according to the proposed maintenance decision model, we determine the optimal inspection interval of equipment.

Keywords:performance test; maintenance decision; inspection policy; Wiener process; degradation modeling

作者简介:

中图分类号:V 241.5; U 666.1

文献标志码:ADOI:10.3969/j.issn.1001-506X.2015.05.38

基金项目:国家自然科学基金(61370031)资助课题;国家杰出青年科学基金(61025014)资助课题

收稿日期:2014-05-19;修回日期:2014-07-01;网络优先出版日期:2014-10-19。