轻量化高阻尼飞轮轮体的研制及应用

2015-02-17唐宏亮申振丰

熊 美,唐宏亮,沈 峰,申振丰,汪 琦

(1.上海航天控制技术研究所,上海 201109;2.上海复合材料科技有限公司,上海 201112)

轻量化高阻尼飞轮轮体的研制及应用

熊美1,唐宏亮1,沈峰2,申振丰1,汪琦1

(1.上海航天控制技术研究所,上海 201109;2.上海复合材料科技有限公司,上海 201112)

摘要:改变以往金属轮体的单一设计模式,首次利用无间隙的先进连接设计理念,实现了复合材料和金属材料的直接连接。通过结构优化设计和工艺制造技术研究,研制了轻量化、高阻尼及动平衡稳定的复合材料飞轮轮体,可以更好地减缓承受太空环境对产品带来的振动与冲击以保护轴承。该轮体已成功应用于某卫星型号模样产品,促进了复合材料在航天领域的应用。

关键词:连接;动平衡;轻量化

在长寿命、高可靠的卫星控制系统平台中,对于其姿轨控系统的主要姿控执行部件动量飞轮,需要解决的主要问题是轻量化和长寿命。占飞轮整体质量近45%的轮体承担了飞轮减重的主要任务,它是飞轮输出角惯量的重要零件。目前,卫星国产轮体均为一体式结构,多采用高强度钢制造。虽然该结构形式能够满足角动量要求,但是轮体的质量偏大,很难满足今后轻量化卫星平台使用要求,亟待研制一种轻量化、高阻尼抗振及动平衡稳定的轮体。本文根据复合材料本身的性能优势,改变以往金属轮体的单一设计模式,通过突破复合材料与金属材料的连接技术,实现了轮体的轻量化、高阻尼及动平衡稳定的目标。

1轻量化、高阻尼轮体结构设计

1.1材料设计

轮毂采用硬质铝合金材料(铝7075),轮缘采用0Cr18Ni9Ti不锈钢材料,轮辐采用碳纤维复合材料T300方格布/T700单向布。优化设计时,复合材料采用蔡吴准则[1]:f12=-0.5。

1.2轮体结构设计

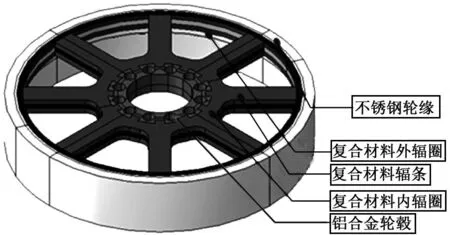

轮体主要包括辐条个数、结构形式、铺层、轮辐与轮毂的连接和轮辐外缘。复合材料轮辐又分为内辐圈、辐条和外辐圈等3个部分。内辐圈主要用来连接轮辐和轮毂,外辐圈是轮辐和轮缘的过渡连结。其中,内、外轮辐圈采用T700单向纤维保证环向强度,辐条采用T300织物保证径向的强度和铺覆工艺性。

将中心铝合金轮毂和复合材料轮辐共固化成型,将加热后的不锈钢轮缘套在复合材料轮辐外,进行胶接装配。该轮体设计质量为2.97 kg,轮体转动惯量、轮体预留空间及外形尺寸均满足设计要求。

1.3有限元分析

对旋转和重力共同作用的轮体变形和受力进行分析,旋转速度为7 500 r/min。分析结论如下。

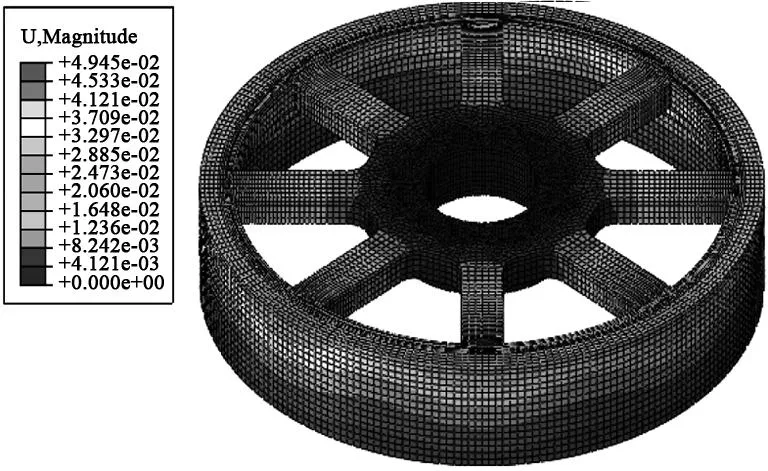

1)最大位移在轮缘底部,为0.049 5 mm,与轮辐连接处的轮缘位移为0.029 mm,位移云图如图1所示。

2)不锈钢轮缘的最大Mises应力为80.67 MPa,在轮缘底部,低于材料屈服极限(>200 MPa);铝合金轮毂的最大Mises应力为23.64 MPa,在固定孔内侧,但远低于材料屈服极限(>400 MPa)。

3)复合材料(CFRP)轮辐最大蔡吴指数仅为0.14(偏安全),在辐条与外辐圈的连接部位的T300层中;CFRP轮辐沿纤维方向最大应力为52.66 MPa,低于T700拉伸强度(2 097 MPa);CFRP轮辐垂直纤维方向最大应力为3.56 MPa,低于T700拉伸强度(42 MPa);CFRP轮辐面内最大剪应力为2.9 MPa,低于T300纵横剪切强度(37.6 MPa)。

图1 位移云图

由有限元分析结果可知,在旋转和重力共同作用下,轮体变形和应力都非常小,因此结构偏安全。

2轻量化、高阻尼轮体制造技术

仿真设计和优化时,认为复合材料轮辐与内、外幅圈之间的连接为连续固定连接。工艺实现时,复合材料轮辐与内辐圈和辐条由碳纤维布一体裁剪,为一体结构;而辐条的铺层通过错层插入的方式与外幅圈连接,即在外幅圈的铺层中间隔层插入辐条的铺层,达到一定的插入宽度。外辐圈缠绕构成辐条的纤维布要翻起来覆盖在缠绕层外成为整体,同时,在铝合金轮毂上加开沟槽,沟槽内铺放纤维,确保旋转过程中扭矩或剪力的有效传递,并采用共固化的方式成型;因此,产品的实际连接强度与仿真时的固定连接极为接近。

2.1轮辐与铝合金轮毂的连接技术

轻量化、高阻尼飞轮轮体设计图如图2所示。在铝合金轮毂上制作了很多内宽外窄的倒梯形凹槽,由此增加轮辐与轮毂的结构强度。另外,对轮辐进行裁布时,预留与轮辐接触处的凸台,形成与轮毂倒梯形槽相互配合的结构。将原本仅由树脂面内剪切强度所控制的界面强度转换为由复合材料整个横截面上的剪切强度所控制,而后者一般为前者的4~5倍;因此,通过界面形式的设计,大大提高了轮辐与轮毂共固化成型时的界面强度,实现了轮辐与轮毂之间的有效连接。

图2 轻量化、高阻尼飞轮轮体设计图

2.2轮辐与不锈钢轮缘的连接技术

复合材料轮辐与金属轮缘的连接主要分为机械连接、胶接和二者兼有的混合连接。本文确定为热紧配-胶接的混合连接模式:将外侧的不锈钢进行加热,使其发生膨胀,以便将复合材料轮辐压入轮缘内。

2.2.1轮缘加热温度的确定

过盈配合的过盈量δi:

δi=αR(T-T0)-t

(1)

式中,α是金属轮缘的热膨胀系数,α=11×10-6;R是轮缘半径;T是加热温度;T0是室温;t是轮辐压入轮缘所需的间隙。

1)由变形计算过盈量。结合上述有限元分析,轮缘和轮毂之间的结合变形为0.029 mm,为了保证飞轮在临界转速的条件下,仅依靠预紧力的作用保持良好连接,过盈量应>0.029 mm。

2)由装配过盈量、工作温度计算加热温度。轮体工作温度最高达90 ℃,当t取0.1 mm时,由式1计算得T≈200 ℃。

2.2.2连接可靠性验证

1)过盈量计算。当工作温度为25~90 ℃时,由式1计算得到,实际装配后有效过盈量满足δi≥0.009 mm。

2)压紧力计算。径向位移表达式[2]为:

(2)

式中,r是半径变量;E是弹性模量;ν是泊松比;u是径向位移;p0与p分别是连接件的内、外接触面应力;a与b分别是连接件的内、外半径。

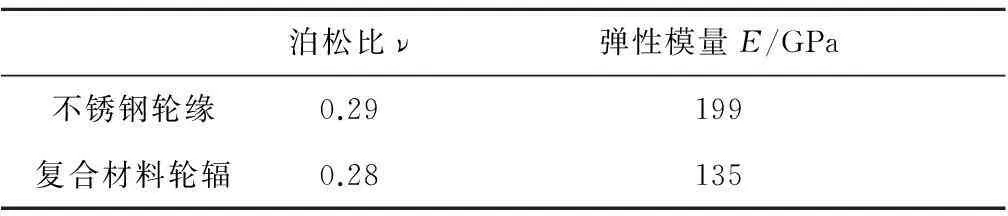

复合材料组合轮体的材料参数见表1。

表1 轮体材料参数

由式2计算得轮缘内径位移为:

式中,r1是轮缘外半径;r2是接触面半径。

由式2计算得轮辐外径位移为:

式中,r3是轮辐内半径。

装配过盈量为δi=u1_in-u2_ex=1.447p1e-4(m),则轮缘与轮辐接触面应力为p1=6.910 8e3δi≥0.062 (MPa),压紧力为Fτ=p1S≥569 (N)。

根据上述有效过盈量、有效压紧力的计算,确定轮缘的加热温度T为200 ℃,当降至工作温度时,轮缘发生显著收缩,而复合材料轮辐几乎不发生收缩,由两者的热变形差异产生压紧力,实现了热紧配连接,保证了纵向连接的可靠性。

2.2.3胶接连接模式

当轮体在n=6 000r/min最高转速旋转时,产生的惯性力为Fr=-mω2r,则:

式中,σr是剪切强度;S是接触面积。

经试验测试,使用的航天专业胶产生的胶接力>15 MPa,满足使用要求,保证了横向连接的可靠性。

2.3轻量化、高阻尼轮体制造

通过模压成型将复合材料轮辐和铝合金轮毂进行一体化成型,将涂有航天专业粘合剂复合材料轮辐用压机压入加热至200 ℃的不锈钢轮缘中成型。轻量化、高阻尼飞轮轮体如图3所示。

图3 轻量化、高阻尼飞轮轮体

3轻量化组合轮体性能测试

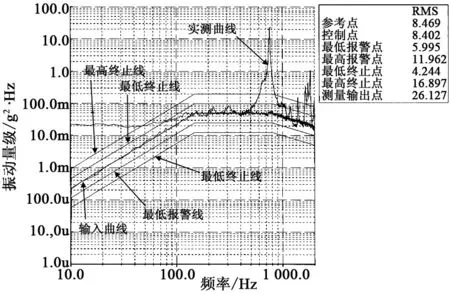

1)装入飞轮组件后,进行正弦振动、随机振动试验,未发生失效,轮体刚度和强度符合设计要求。随机振动试验曲线见图4所示。随机振动试验结果显示,研制的轮体放大倍数3倍,与目前型号上应用的金属轮体(放大倍数7~10)相比,具有显著的阻尼减振特性,可以更好地减缓承受的振动和冲击,对内部组件轴承具有更好的保护作用。

图4 随机振动试验曲线

2)经过热真空测试,轮体经受了在高温60 ℃的环境下,以±20 Nms角动量按正弦周期波动方式,在±6 000 r/min之间来回加、减速考核,未发生震颤或失效,性能达标。

3)研制的轮体被装入电动机一起进行动平衡测试,残余动不平衡指标达到0.218 g·cm2,满足设计要求,该指标达到同类轮体的国内外先进水平。

4)轻量化轮体质量实测为2.98 kg,质量减轻15%,满足型号设计要求,实现了轻量化设计与制造。

综上所述,研制的轮体具有轻量化、高阻尼抗振性及动平衡稳定的特性,达到了预期的研制目标。

4结语

本文通过先进的设计理念以及工艺制造方法,突破了复合材料与金属的连接技术,实现了轮体的轻量化设计与制造。研制的轻量化、高阻尼飞轮轮体具有轻量化、动平衡稳定以及高阻尼抗振特性,可以更好地减缓承受的太空环境对产品带来的振动与冲击,以保护内部轴承组件,已成功应用于某卫星型号模样产品,为上海航天控制技术研究所飞轮产品减重难题提出了很好的解决方向,也促进了复合材料在航天领域的应用。

参考文献

[1] 沈真.复合材料设计手册[M].北京:航空工业出版社,2011.

[2] 刘鸿文.材料力学[M].北京:高等教育出版社,1992.

责任编辑郑练

Research and Application of the Lightweight and High-damping Flywheel Body

XIONG Mei1, TANG Hongliang1, SHEN Feng2, SHEN Zhenfeng1, WANG Qi1

(1.Shanghai Institute of Spaceflight Control Technology, Shanghai 201109, China;

2.Shanghai Composites Science & Technology Co., Ltd., Shanghai 201112, China)

Abstract:The design pattern of the past single metal wheel body has been changed, making use of the connection with no clearance design concept, and breaking the connection technology of composites wheel rib and stainless steel of wheel rim. Through optimizing the structure change and craft manufacturing technology research, develop lightweight flywheel wheel body that has lightweight and the stability of dynamic balance and high damping, and can better slow down vibration and shock under the space environment in order to protect the bearings. The flywheel body has been successfully applied to the flywheel of some satellite, solve the problem of lightweight for the flywheel, and promot applications of the composite material in the field of aerospace.

Key words:connect, dynamic balance, lightweight

收稿日期:2015-04-27

作者简介:熊美(1978-),女,副主任工艺师,高级工程师,硕士,主要从事卫星产品结构设计与优化等方面的研究。

中图分类号:TB 33

文献标志码:B