铝板组合焊接机箱的加工策略研究

2015-02-17彭代强张益泉赵发银

彭代强,张益泉,赵发银

(中国兵器工业第五八研究所 产品制造部,四川 绵阳 621000)

铝板组合焊接机箱的加工策略研究

彭代强,张益泉,赵发银

(中国兵器工业第五八研究所 产品制造部,四川 绵阳 621000)

摘要:某铝板组合焊接类机箱需要在野外作业,由于路途颠簸,振动次数较多,因此要求其强度高、质量轻,并进行振动、冲击等环境试验。分析了该类机箱的技术要求和工艺特点,通过工艺验证对提出的工艺方案进行了可行性分析及评估,研究了不同焊接方式的加工效果,选取了合理且经济的工艺方案,保证了铝板组合焊接的质量,有效降低了该类机箱的生产成本,缩短了加工周期,对加工有同类使用功能及焊接要求的机箱有一定的参考价值。

关键词:铝板组合机箱;焊接;工艺方案;工艺验证;加工成本;加工周期

某机箱结构为铝板组合焊接类机箱,材料为2A12,其外形尺寸为545 mm×420 mm×221.5 mm。该机箱由于工作性能需要,结构要求强度高、质量轻,并进行振动、冲击等环境试验;因此,用螺钉组装成机箱后,还需要采用焊接工艺。本文分析了该类机箱的技术要求和工艺特点,通过焊接工艺验证,选取了合理且经济的工艺方案。

1工艺分析

该机箱需要在野外作业,路途颠簸,振动次数较多,作业环境较为恶劣。如果箱体只用螺钉联接,箱体的可靠性得不到保证,因此,在机械加工图样中,技术要求明确提出各铝板联接后需采用焊接,以保证强度。如果铝件四周满焊,焊接变形会很大,加工周期较长,且难度较大;如果不焊接又不能满足产品强度要求。究其原因,主要是在焊接过程中,铝合金不均匀的加热使得焊缝及其附近的温度很高,冷却后,焊缝就产生了不同程度的收缩和残余应力(纵向残余应力和横向残余应力),致使焊接结构产生各种变形[1]。由于铝的热导率是钢的3倍,因此,铝板焊接变形的控制比碳钢结构难度大。如何采用最佳的工艺手段,使机箱焊接后变形小,加工难度降低,产品强度满足要求,是目前亟需解决的问题。

2加工要求

为了达到图样的尺寸和技术要求,保证机箱的强度,要求机箱在组合焊接后,无明显变形,长、宽公差控制在±0.5mm以内,且能够满足振动、冲击试验要求。

3工艺验证

3.1提出工艺方案

本文提出了3种焊接方案(见表1),并逐一进行验证,分析优劣。

表1 验证方案对照表

3.2验证工艺方案

选取3组与机箱相同规格、尺寸和厚度的5块铝板,分别代替机箱的前面板,后面板,左、右侧板和底板。经过铣削外形、钻攻螺纹孔和组装,再按表1的3种方案分别焊接后进行验证。各面板铣削加工后外形尺寸见表2。

表2 各面板加工后外形尺寸

为了达到良好的验证效果,在加工拼装连接孔时,应严格按照图样的孔距和数量,分别在前、后、左、右面板共加工38处螺钉装配孔;再用M4×12十字槽沉头螺钉组合装配3组验证机箱;最后按照表1的3种焊接方式,分别对机箱进行焊接。验证机箱焊接前、后的外形尺寸对比表见表3。

表3 验证机箱焊接前、后的外形尺寸对照表 (mm)

3.3分析方案优劣

从3种方案在焊接试验后的尺寸对照可以看出,方案1的焊接变形量最大。如果采用方案1整体焊接,要达到图样的各项尺寸,需要留出精加工余量,并制作专用的焊接工装,控制焊接变形量,材料成本和加工成本较高;如果采用方案2焊接外表面所有螺钉头,焊接变形仍较大,同样需要人工校形和精加工;虽然方案3焊接量少,但能够满足产品的强度要求,且加工周期和成本都有很大减少。3种方案的优劣对比详细情况见表4。评分标准为很好5分,较好4分,一般3分,较差2分,差1分;选择标准是最后总分最高者为最佳方案。

表4 方案可行性分析及评估表

3.4确定最佳方案

经过对上述3种方案的验证和分析评估,确定分值最高的是方案3,即在机箱外表面对接处局部打磨焊接坡口焊接机箱为最佳方案。

4制定工艺方案流程

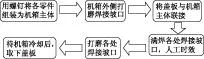

工艺方案流程如图1所示。

图1 工艺方案流程图

5工艺方案实施

通过对3种方案的可行性分析及评估,决定采用在机箱局部打磨焊接坡口的加工形式,来保证机箱主体的焊接质量。具体实施的工艺手段为:1)分析机箱主体的结构,在机箱主体外侧选定合理的焊接位置(根据机箱尺寸,每一边选取2~3处,共10处),打磨2×45°焊接坡口,长度为25~30 mm,保证适当间距;2)焊接前,将机箱主体和盖板用螺钉联接,更好地控制焊接变形;3)将机箱主体打磨的焊接坡口满焊,其余地方不焊接;4)焊接完成后,采用人工时效,去除焊接时产生的残余应力;5)打磨平整焊接坡口,待冷却后,取下机箱主体的盖板。

通过在加工生产中的实际运用,证明上述工艺措施能良好地保证机箱主体的设计尺寸和强度要求。经过对4台机箱主体组合焊接后的外形尺寸进行测量,证明机箱变形量在图样尺寸的公差范围内,且通过振动、冲击试验未发生裂纹与变形情况,符合图样的尺寸和技术要求。

6结语

通过工艺方式的合理选择,有效降低了生产成本,缩短了生产周期。根据表4的成本统计,选择局部打磨坡口焊接。在焊接这一环节,每件机箱比方案1节约了1 130元。对加工有同类使用功能及焊接要求的机箱有一定的参考价值。

参考文献

[1] 陈裕川.焊接工艺设计与实例分析[M].北京:机械工业出版社,2010.

责任编辑郑练

Processing Strategy Research of the Aluminum Composite Welding Casing

PENG Daiqiang, ZHANG Yiquan, ZHAO Fayin

(Department of Product Manufacturing, No.58 Research Institute of China Ordnance Industries, Mianyang 621000, China)

Abstract:Due to the road bumps and more vibration frequency need in field operation of A combination of aluminum welding class chassis, so the mechanical processing for high strength and light quality needs to test through vibration, impact, etc. Analyze the technical requirement and process characteristic of the case. Through the process validation of the proposed process carried out with feasibility analysis and evaluation, study the effect of different welding processing, select the reasonable and economic process, and ensure the quality of the welding of aluminum plate combination. It effectively reduces the production cost of this kind of case, shortens the processing cycle, and has a certain reference value to similar functions and welding request for processing.

Key words:aluminum plate combination casing, welding, process, process validation, processing cost, processing cycle

收稿日期:2015-04-02

作者简介:彭代强(1986-),男,大学本科,助理工程师,主要从事工艺设计等方面的研究。

中图分类号:TG 4

文献标志码:A