多进多出循环提升机提升高度的设计研究

2015-02-16彭榜盈梁海东单朝兰赵晓燕

彭榜盈,梁海东,单朝兰,李 海,赵晓燕

(1.普天物流技术有限公司,北京 100080;2.国网山东省电力公司烟台供电公司,山东 烟台 264000)

1 产品需求背景描述

新建的高层建筑大型电能表仓储自动化项目需要在不同楼层间垂直输送以周转箱为载体的电能表,且任意楼层都可同时设置出口和入口,适应检定出库和检定后回库、电能表出库和入库的功能。其垂直输送实际总效率要求大于400 箱/h。按照其功能和输送效率要求,多进多出的循环提升机就成了唯一选择。目前,国内实际应用的多进多出循环提升机最大提升高度都不超过26m,对于一些建筑高度大于26m 的高层建筑电能表仓储自动化项目,如何保证在安全前提下,设计生产出提升高度大于26m 的循环提升机,对于各物流设备制造企业都是一个挑战。

2 多进多出循环式提升机的构成与功能

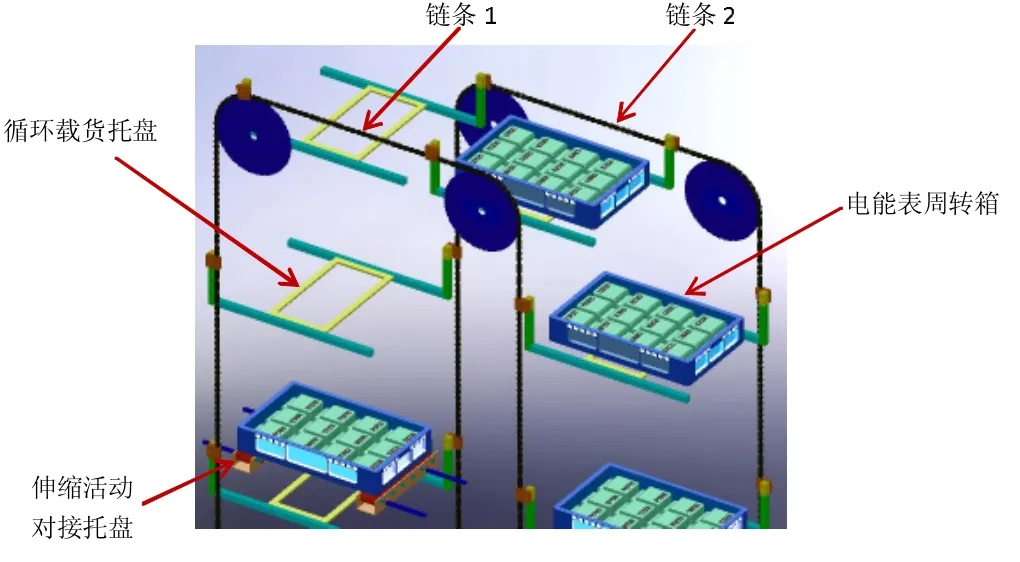

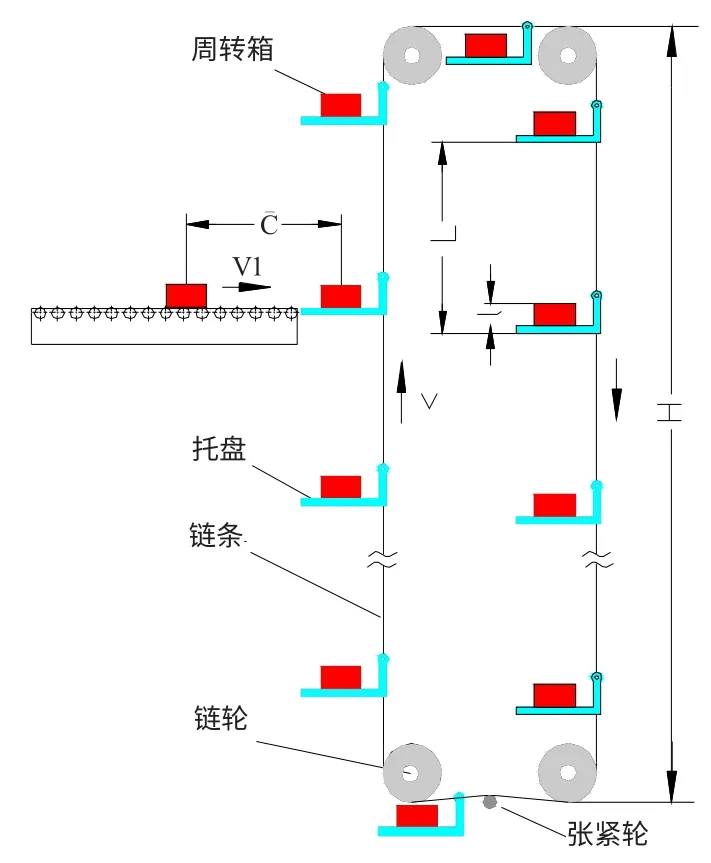

多进多出循环式提升机由单链或双链组成循环提升主链,在链条上每隔一定距离悬挂一个载货托盘,悬挂托盘的链条在垂直方向形成一个大的窄长形回转输送环。为了保证链条运行不摆动,在链条上的每个托盘固定点都安装有导轮。链条上行的一侧托盘接收楼层送来的周转箱,链条下行的一侧托盘向各楼层送出周转箱。在每个楼层与提升机进出口对应位置安装有水平输送设备,图1 为提升机外观效果图。循环的载货托盘是承载电能表周转箱的载体,有梯形、梳型等结构形式,图2 为梯形载货托盘的多进多出提升机结构图。提升机机架上在每个楼层对应位置安装有伸缩的活动对接托盘,活动对接托盘按控制指令完成周转箱在提升机和楼层输送设备之间的交接。活动对接托盘由一对可伸缩的短辊筒组构成。

图1 多进多出提升机效果图

图2 提升机结构

多进多出提升机适应箱式物品在各楼层间的高效输送,一般适应于大型物流配送中心,应对楼层多、各楼层可同时进出物品、任意两楼层间有输送需求的复杂垂直输送情况。

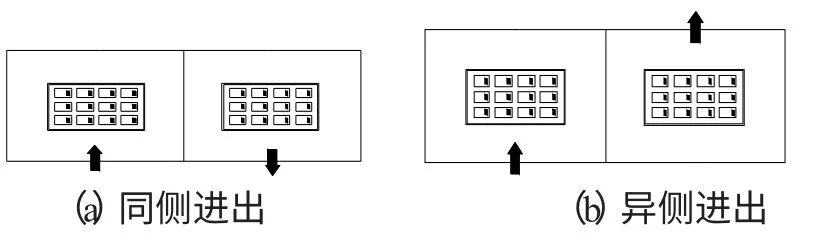

按楼层托盘进出口方向不同,常用的有同侧进出和异侧进出两种结构形式,如图3 所示。

图3 出入口结构形式

3 设计注意事项

多进多出循环式提升机设计时应重点考虑以下因素:

(1)多进多出循环式提升机采用链条提升方式,高速时噪音比较大,输送速度不能太高。

(2)提升链设计安全系数8-10,高层建筑取上限10。

(3)井道占地面积是往复式占地面积的1.5-1.7 倍。

(4)提升高度过大时,链条自重及负载大,链条磨损及链条受拉伸长会影响同步。

(5)由于提升链连续循环运动,各层门不能够采用电梯轿门自动“开关门机”直接带动,若需要安装层门,就要对每个层门单独控制或层门常开。

(6)井道常规采用四立柱加金属蒙皮结构。当防火要求比较高时,需要按GB50016-2014《建筑设计防火规范》执行,井道采用防火材料砌成。

(7)提升高度超过30m 时,建议加装防断链坠落装置,其功能等同于电梯的安全钳。

(8)驱动链轮轴悬臂受力,需要按机械传动常规设计进行强度校核。

4 高层循环提升机的设计计算

下面对提升高度展开设计研究与可行性分析。

4.1 已知电能计量表周转箱及提升机部分技术参数

周转箱满载最大重量:30kg;

提升托盘自重:10kg(铝合金梯形结构);提升速度:0.5m/s;

启停加速度:0.5m/s2;

平均提升效率:≥400 箱/h。

4.2 提升链条结构形式与主要参数

多进多出循环提升机的托盘悬吊采用链条结构,提升链按数量分单链和双链提升两种结构形式。双链提升结构有利于提高提升极限高度,结构稳定性好,使用比较广泛。本文以双链提升为例展开设计研究。

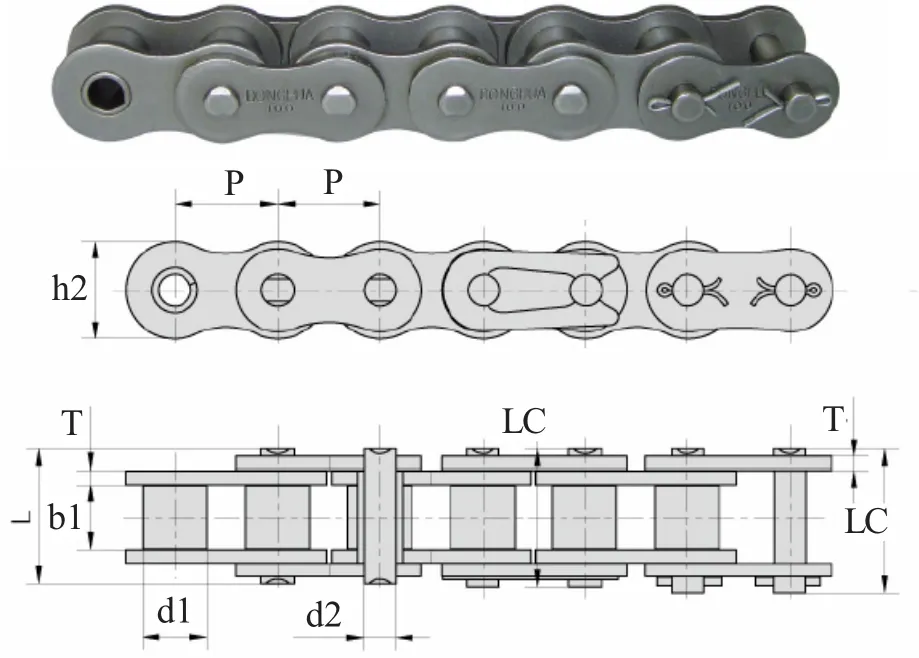

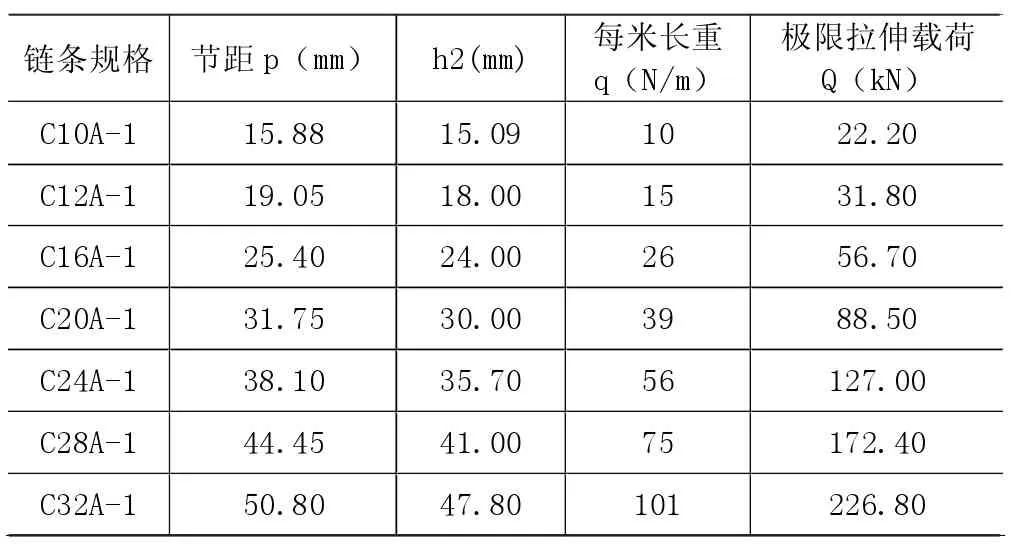

以使用比较普遍的浙江东华链条厂的链条为例,其结构形式如图4 所示,采用单排直板套筒滚子链,A 系列技术参数见表1。

图4 链条结构

表1 链条主要技术参数

4.3 托盘节距设计

提升链上托盘节距的设计条件是:托盘节距减去周转箱高度和安全间隔后的运行时间应大于周转箱从楼层输送机的等待位输送至伸缩托盘位的时间。

L─托盘节距(mm);

l─周转箱高度(mm),最大300mm;

Δ─安全间隔(mm),一般取200mm-300mm;

v- 提升速度,0.5m/s;

C─周转箱水平进入深度,取1 200mm;

v1─周转箱水平输送速度,0.5m/s。

由此得出:L>C+l+Δ。

考虑满足效率前提下,留有较大安全裕度,安全间隔Δ取300mm,托盘节距L>1 800mm,取L=2 000mm。

4.4 提升链最大张力计算

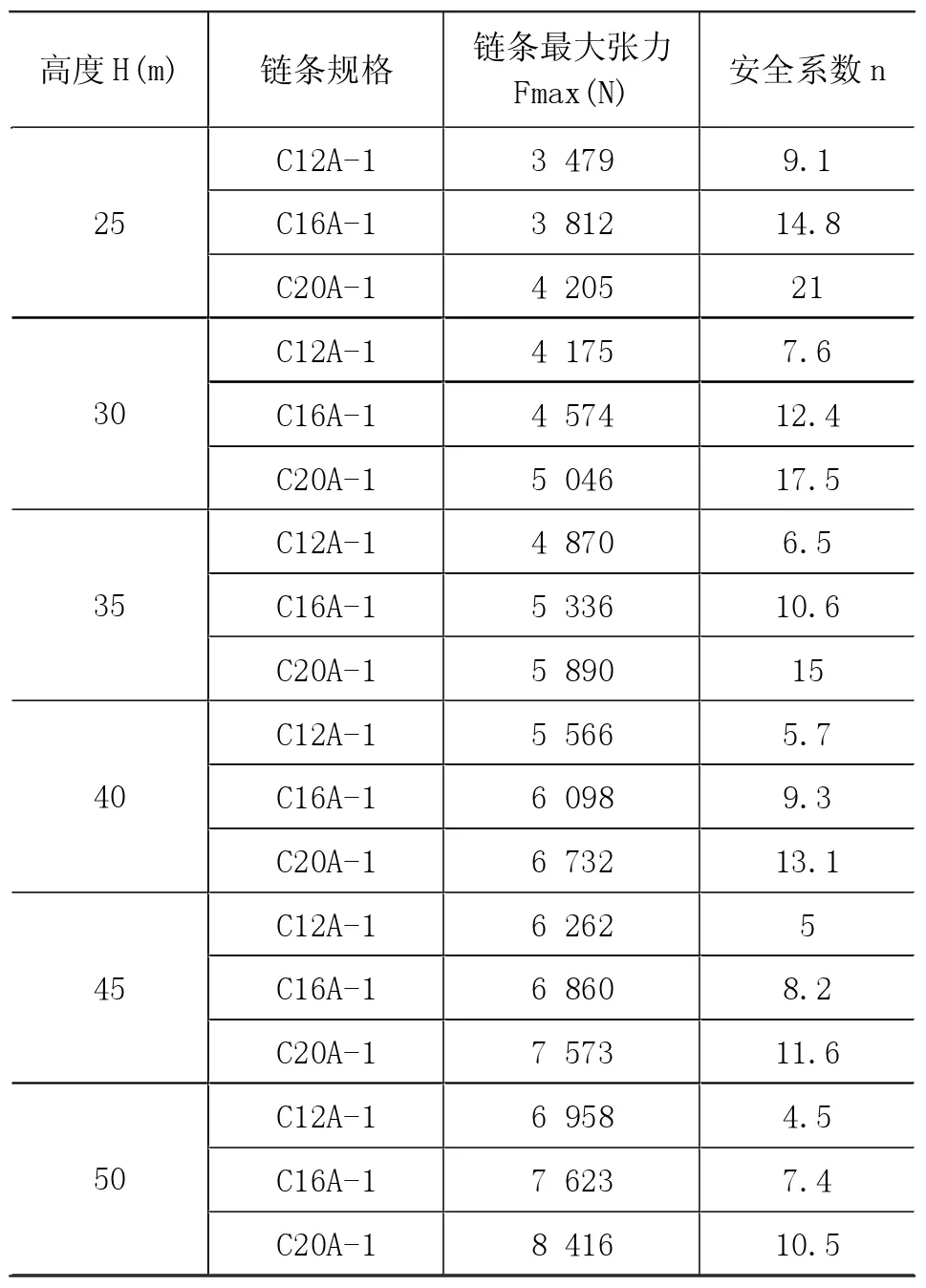

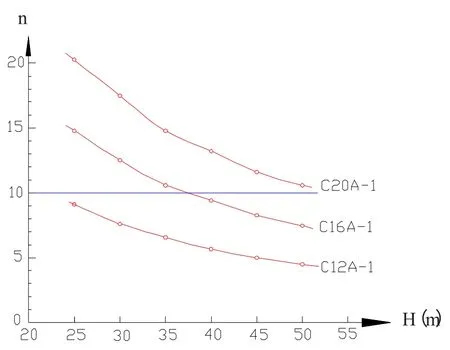

根据以上已知参数,在常规提升极限高度25m 以上每隔5m 设定一个计算点,即提升高度H 分别取25m、30m、35m、40m、45m、50m 六个点。在每一个计算点,以提升高度为横轴,安全系数为纵轴,采用分点计算,描绘出不同链规格的安全系数─提升高度曲线族图。

(1)符号意义及单位定义

H- 提升高度(m);

q- 链条每米重力(N/m);

G1- 单根链条自重2Hq(N);

G2- 托盘自重,100(N);

G3- 周转箱最大重力,300(N);

Fmax- 链条最大张力(N);

n- 提升链安全系数,取10;

Q- 链条极限拉伸载荷(kN);

L- 托盘节距,2(m)。

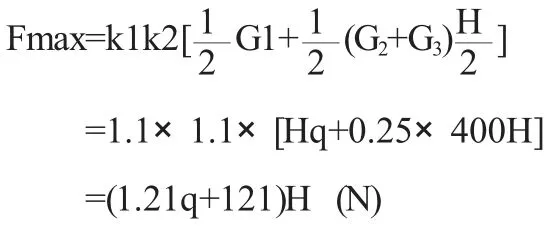

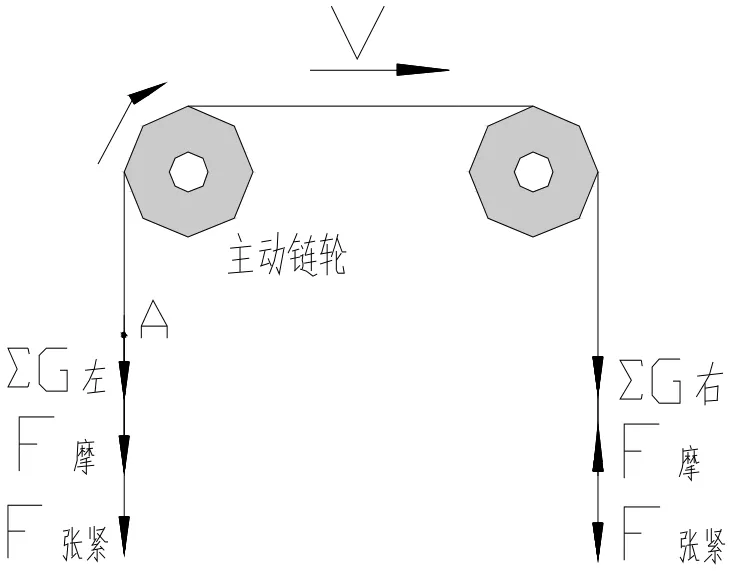

(2)链条张力F 计算及安全系数校核。多进多出循环提升机系统由两根链并行同速工作,简化结构如图5 所示。图6 是链条受力简图,链条张力最大部位在链条紧边靠近链轮A 处。

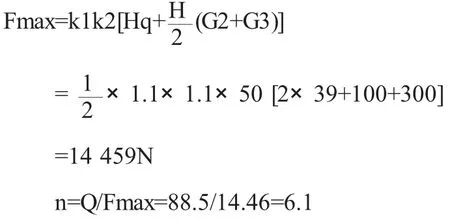

以单根链条上升侧为研究对象,匀速时链条的张力由A点以下链条自重、托盘重、周转箱重、托盘吊臂导轮受到导轨的阻力及链条张紧力五部分组成。根据经验,托盘吊臂滚轮受到的摩擦阻力不超过5%,垂直悬吊的链条张紧力调整在500N左右,两项合计张力增加按10%计算,即k1=1.1。启动加速度为0.5m/s2,其启动惯性力相当于重力的1/20,再考虑系统受力不均匀影响,两项引起的张力增加系数k2=1.1。这样,链条A点的最大张力Fmax 计算就简化为只考虑静力了。

图5 链条系统简化结构

图6 链条简化受力图

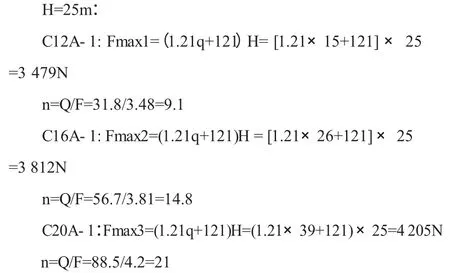

以25m 提升高度为起点,每隔5m 高度设一计算点,逐点计算,最大提升高度设定在50m,不同规格链条的最大张力及安全系数计算结果如下:

其他高度点的计算方法与此类似,不再赘述,将计算结果列入表2。

表2 安全系数计算表

以提升高度为横轴,安全系数为纵轴,描绘出不同规格的链条安全系数随提升高度变化曲线图如图7 所示。设计时,针对不同的提升高度,查曲线选择合适的链条规格即可,简便实用。

图7 安全系数-提升高度曲线图

荷载不同时,可参照此方法重新计算,并绘制曲线图,方便设计选用。

从Fmax 计算公式看出,在托盘自重和周转箱重量不变的情况下,提升链最大张力取决于提升高度和链条规格两大因素。随着高度增加,链条自重在总重量中的占比增加。

从以上高度- 安全系数曲线看出,50m 高的提升机,安全系数设计为10,链条选用C20A-1 规格。一般的电能表计量中心仓储建筑和大部分医院的楼层高度都不超过50m。

(3)双链与单链提升结构对比分析。以上是双链提升机提升高度的设计计算方法,对于单链提升结构,在同等提升高度(如50m)、同等链规格(如C20A-1)的情况下,安全系数会明显降低,计算如下:

由上式看出,高50m、C20A-1 链规格的情况下,其单链提升结构的安全系数只有6.1,而双链提升结构的安全系数是10.5。所以,一般高层建筑提升机多采用双链提升结构。

4.5 电机功率的计算

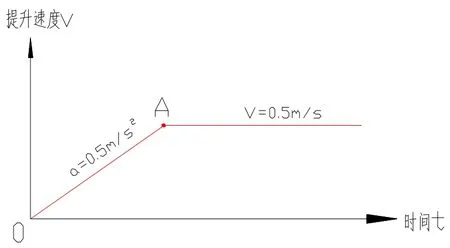

多进多出提升机采用双链循环方式提升,链条规格C20A-1,双链共用一台驱动装置同速运行,运行曲线如图8 所示,按最大提升高度50m 计算。

图8 速度曲线

(1)参数代号与数值

v─提升速度,0.5(m/s);

a─起动加速度,0.5(m/s2);

m1─单根链条质量,m1=3.9kg/m×100m=390kg;

m2─托盘质量,10(kg);

m3─周转箱质量,30(kg);

Σm─系统总质量为2 根链条、全部托盘、全部周转箱的质量和,即:

Σm=2m1+50(m2+m3)=2 780kg;

Pmax─最大有用功率(kW),即链轮对链条的输出;

P─电机额定功率(kW);

F─链轮驱动链条力(N);

ΔW─链轮两侧不平衡载荷(N),取单侧托盘全部满盘的极端情况;

Δm─不平衡质量(kg);

Σm'─极端不平衡时的系统质量(kg),指提升机一侧托盘全满,另一侧全空;

F 摩─沿程导论滚动摩擦阻力(N),与荷载大小、托盘刚性、安装垂直度等因素相关。为了简化计算,依据经验取系统总重力荷载的5%;

F 张紧─链条张紧力(N),设定为500N,驱动链轮两侧张紧力相互抵消;

η─驱动装置总效率,链传动效率与电机效率之乘积,取0.83;

cosφ─功率因数,取0.8。

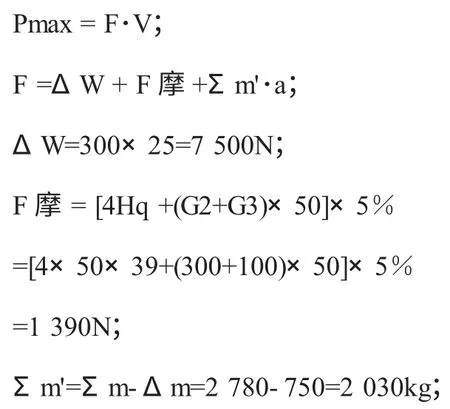

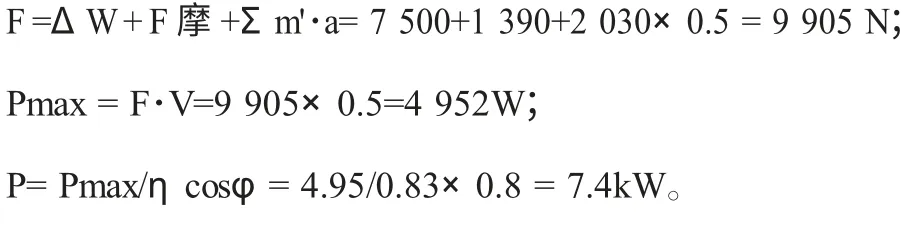

(2)功率设计计算。两根链条由一台电机驱动,极端工况是提升机从一层向顶层输送,上升一侧托盘全满盘,下降一侧全空盘,此时急停后再启动的启动功率最大,计算如下:

取额定功率7.5kW 的一档电机。

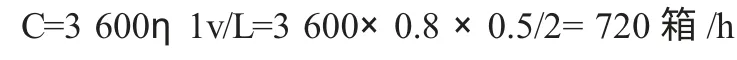

4.6 输送效率计算

垂直输送速度0.5m/s,综合利用系数η1 取0.8,托盘节距2m,则实际垂直输送效率C 计算如下:

实际输送效率≥400 箱/h,满足设计要求。

5 结论

本文重点探讨了多进多出循环提升机提升高度的设计计算方法,总结出50m 以下提升机的安全系数- 提升高度曲线图,方便链条选用。设计系统适用于高层建筑的大型电能表智能仓储、现代医院物流等垂直输送自动化需求,实现了多楼层的周转箱同时进出,输送能力在700 箱/h 以上。提升高度大于50m 时存在的问题与解决措施如下:

(1)安全问题。尽管设计已考虑10 倍的安全系数,但急停、卡链、零件缺陷等意外情况有可能造成断链,为了防止高层坠落,需要在链条的上升侧和下降侧加装防坠落装置,系统变得很复杂,可靠性差。

(2)安装难度。过长的环形链及大量的托盘自重加大了安装难度,导轨的直线度和垂直度不易保证。

(3)同步问题。因链条重、荷载大,长期运行磨损大,加上因自重蠕变延伸造成链条伸长,影响同步。

(4)启停问题。系统惯量太大,启动缓慢,急停冲击大,急停后满载启动困难。

(5)提升高度大于50m 的解决方案。少数建筑高度大于50m 时,建议采用多级接力、自动转接的解决方案。即采用两台提升机接力的形式解决50m-100m 高的垂直输送需求。两台提升机在垂直面上错开布局,中间交接层由一段双线输送机自动连接。