发射装置壳体黑斑分析

2015-02-15马燕青

马燕青

(中国空空导弹研究院,洛阳471009)

1 情况简介

某型发射装置壳体进行硫酸阳极化后发现部分零件的表面存在“黑斑”,“黑斑”主要集中于导轨的B、C面交接处。壳体材料为LY12CS,结构如图1所示。

图1 壳体导轨结构示意图Fig.1 Schematic diagram of launcher shell and the rail

机载导弹发射装置用于载机携带和发射导弹,它承受和传递导弹挂飞、发射过程中的各种载荷[1]。导轨在导弹挂飞及发射时均为承载部位,“黑斑”在导轨位置出现可能会降低导轨性能,进而影响到载机和空空导弹的安全,所以深入地对故障原因进行研究,找出黑斑形成机理,对保证空空导弹系统安全,保证产品的可靠性具有重大意义。

2 试验过程与结果

2.1 化学成分

从壳体上B、C面交接处有"黑斑"位置及远离该位置的基体取样,然后用ICP7510型等离子发射型光谱进行化学成分分析比对,结果如表1所示。两位置成分均符合标准要求,无明显差异。

表1 导轨的化学成分(质量分数)Tab.1 Chemical composition of the launcher rail(mass)%

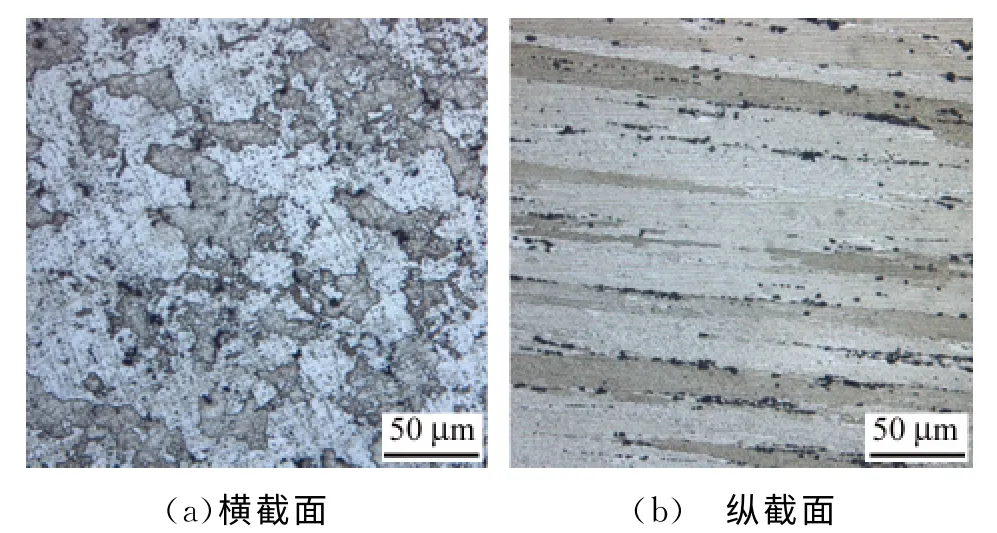

2.2 金相组织

从壳体上B、C面交接处有“黑斑”部位取样后用DMI5000型金相显微镜进行组织观察,金相组织如图2所示。导轨横截面金相组织晶界清晰,未见液相球、晶界粗化发毛、过烧三角形相和晶粒粗大等过烧特征;导轨纵截面中晶粒沿挤压的方向伸长,晶间有大量的第二相粒子断续分布,也未见过烧特征,纵横截面金相组织均满足要求。

图2 导轨的显微组织 200×Fig.2 Microstructure of the launcher rail(a) transverse section (b) longitudinal section

2.3 低倍组织

从壳体上截取试样进行低倍试验,低倍组织均匀一致,未见裂纹、缩尾、气孔及粗晶等缺陷,导轨位置未见明显缺陷。

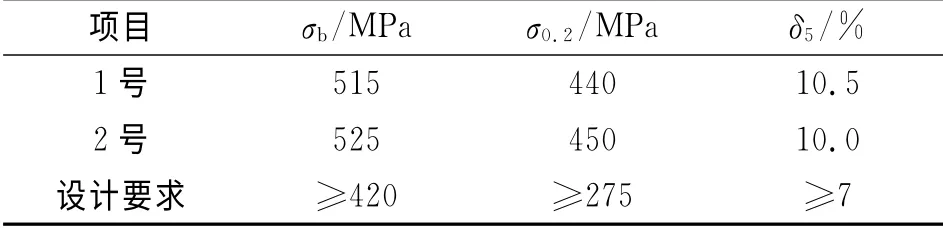

2.4 力学性能

从导轨位置B、C面交界处沿壳体长向截取120 mm长,制成φ5mm机性拉伸试验后,用CMT5105型电子万能材料试验机进行力学性能测试,结果如表2所示,满足设计要求。

表2 导轨位置的力学性能Tab.2 Mechanical properties of the launcher rail

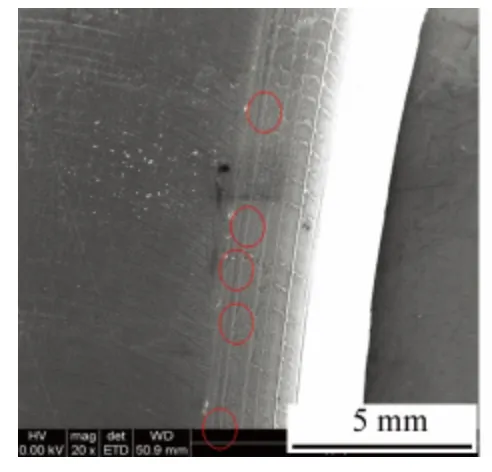

2.5 形貌分析

通过Quanta 650FEG扫描电镜对导轨上“黑斑”进行观察,“黑斑”在扫描电镜下呈白色,呈线状集中分布于导轨的B、C面交接处,如图3所示。放大后对“黑斑”进一步观察发现,“黑斑”实质为疏松孔洞,形貌如图4所示。

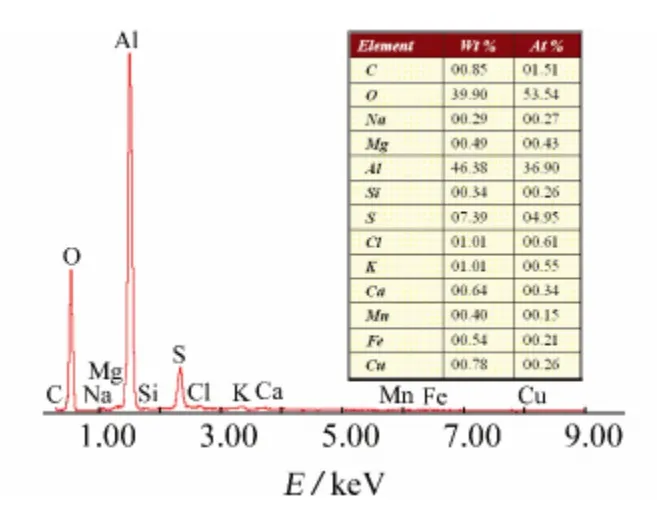

2.6 能谱分析

对导轨位置的正常表面及“黑斑”位置进行能谱分析,两者成分分别如图5、图6所示。两区域所含主元素基本一致,杂质元素含量也未见明显差异,黑斑位置氧含量较低而正常表面氧含量较高。

图3 导轨上的“黑斑”分布Fig.3 Macro morphology of the black spot distribution

图4 “黑斑”的微观形貌Fig.4 Micro morphology of a black spot

图5 导轨位置正常表面的EDS谱Fig.5 EDS spectrum of the normal area

图6 “黑斑”位置的EDS谱Fig.6 EDS spectrum of a black spot

3 分析与讨论

通过以上试验结果可知,壳体的化学成分、显微组织、低倍组织、力学性能均正常,说明并非是由于材料的成分异常或冶金缺陷造成的黑斑。

正常部位与“黑斑”区域能谱分析结果表明,两者所含成分接近,均含有痕量的硫、氯元素,因此判断并非是由硫、氯等腐蚀性元素含量的差异造成了“黑斑”。

铝合金的阳极氧化处理是在铝合金表面形成一层具有一定厚度、强度及一定特性的薄膜。为保障氧化膜的质量,要求阳极化处理前需将样品表面清洗干净,确保无杂质并达到一定的光洁度。

阳极氧化处理中,在生成氧化膜的同时,由于酸的作用氧化膜的溶解也同时进行,在氧化过程初期,氧化膜的生成速率大于溶解速率,膜的厚度不断增加;同时,膜厚的增加引起电阻增大,降低了膜的生成速率。当氧化膜的生成速率与溶解速率达到动态平衡时,膜的厚度即达到一定值[2],从而得到一定厚度的氧化膜[3]。

结合阳极化机理对导轨上“黑斑”进行进一步分析,黑斑主要集中于B、C面交接处,导轨成型加工时是先用平面铣加工A、B面,再用成型铣刀加工R5的C面。A、B面交界处经过两次铣削,材料变形量大,使得表层的晶格发生扭裂变形,易引发局部的晶间腐蚀[4-5];成型铣刀加工精度较低,所以加工表面车刀纹较大,刀纹间距较宽,加工面粗糙度较高[4]。二者都加剧了阳极化前处理碱洗过程中的电化学腐蚀,导致该位置腐蚀较重,导轨位置晶间的大量第二相颗粒被完全暴露出来,成为附着于零件表面的杂质[6]。由于高的粗糙度和杂质的存在,导致了阳极化处理时导轨表面电流不均匀[7],改变了局部的阳极氧化条件,造成氧化膜表面出现黑斑。

针对黑斑形成的机理,为改善最终产品质量,建议A、B面交界处成型铣工序预留一定加工余量,在该工序后增加打磨抛光工序,去除晶格变形强烈的最表层,同时也能提高产品表面光洁度。

4 结论

导轨位置切削变形量大,成型铣加工精度较低,碱洗时腐蚀程度较重,同时造成较多杂质附着,从而改变了阳极氧化条件,形成氧化膜表面的黑斑。

[1]杨晓燕,郭春河.某型机载投放装置锁制机构发生粘着磨损故障分析[J].航空兵器,2008(4):56-58.

[2]张栋,张文静,乐永康,等.铝合金表面阳极氧化膜的制备及其摩擦性能[J].材料保护,2009,3(42):9-14.

[3]钱苗银,姚寿山,张少宗.现代表面技术[M].北京:机械工业出版社,1999.

[4]刘伟.锻造LF6法兰阳极化后表面深灰色原因分析[J].火箭推进,2008(2):41-44.

[5]苏玉洁,时羽,张洪梅,等.7A04铝合金工件阳极化后表面出现“黑斑”的原因[J].轻合金加工技术,2004,32(12):34-39.

[6]温静娴,韦早春,于梅花.铝合金外壳阳极氧化层缺陷分析[J].广西大学学报,2010(6):437-440.

[7]尹小三,赵占西,赵建华,等.铝合金阳极氧化的除灰工艺[J].电镀与环保,2009,29(2):22-24.