高温熔融盐蓄热系统的若干工程问题

2015-02-15郭晓娟秦贯丰杨小平黄斯敏蒋润花马远琼尹辉斌左远志杨敏林杨晓西

郭晓娟,丁 旃,秦贯丰,杨小平,黄斯敏,蒋润花,马远琼,尹辉斌,左远志,杨敏林,杨晓西

(东莞理工学院,广东省分布式能源系统重点实验室,广东 东莞523808)

在化学工业、冶金工业和金属热处理方面,利用熔融盐(简称熔盐)作为高温载热流体已有一定的历史和成功的经验[1-2]。然而大量的熔盐蓄热储能的相关研究,特别是所取得的进展和工业应用是在20世纪80年代与太阳能热发电技术同步发展起来的[3-4]。由于熔盐在太阳能热发电站中可同时作为高温载热流体和蓄热介质,因而相关的应用研究持续受到关注和重视[5-8]。用高温熔盐(如硝酸盐)作为传热和蓄热流体介质有许多优点,简要概述如下:①密度较高为1700~1900 kg/m3;②可以接受的导热系数为0.50~0.56 W/(m·℃);③可以接受的比热为1.50~1.55 kJ/(kg·℃);④较低的黏度,0.0010~0.0036 kg·m/s;⑤很低的蒸汽压,在几个帕斯卡(Pa)的数量级;⑥在350 ℃以下对碳钢的腐蚀性很低,在600 ℃以下对不锈钢的腐蚀性很低,而碳酸熔盐在850 ℃以下的使用温度范围内对钢材的腐蚀性也非常低;⑦作为产生蒸汽的二次热源(一次热源为太阳能),二元硝酸熔盐工作温度在500~565 ℃,蒸汽朗肯循环的效率可达40%。二元碳酸熔盐工作温度甚至高达850 ℃,产生的蒸汽温度高达580 ℃以上,可实现超临界发电,以获得更高的蒸汽朗肯循环效率[9-10]。

我国已经把包括太阳能热发电在内的可再生能源发展放在了国家层面的重要战略地位。“十二五”规划纲要指出,“十二五”期间国家要以西藏、内蒙古、甘肃、宁夏、青海、新疆、云南等省区为重点,建成太阳能电站500 万千瓦以上。在完成国家973项目(编号2010CB227306)的同时,我们先后建成了两个分别以硝酸优态盐和碳酸优态盐为热流体的熔盐蓄热实验平台,并且进行了多年的操作运行和分析研究[11-15]。本文试图从工程实施的层面,就熔盐输送、管道密封、伴热技术、熔盐长轴泵、故障防止与处理等问题做些探讨,希望熔盐蓄热技术也能为采用熔盐蓄热的其它工业领域提供借鉴。

1 熔盐流体传递回路与吸热器、蓄热容器之间的连接

良好的熔盐传输回路有利于防止熔盐泄漏和熔盐凝固堵塞管道。熔盐泄漏首先影响到管道外的伴热及保温附件,最常见的是短路,烧毁伴热丝。

熔盐吸收了热能之后,成为高温熔盐,必须输送到熔盐蓄热罐。如前所述,熔盐回路中包含吸热器、(熔盐)蓄热罐、管道、阀门、流量计、熔盐炉、熔盐泵、膨胀节等部件。由于熔盐的工作温度较高,如二元硝酸盐最高可达565 ℃,二元碳酸盐最高可达850 ℃,管路的法兰连接必须考虑大温差条件下的热胀冷缩问题。好在熔盐蓄热流体回路的压力不高,一般可采用密封性能好、容易安装的不锈钢缠绕柔性石墨垫片。如果为提高抗压性能,防止泄漏,建议参考我国《钢制管法兰》HG/T 20615—2009 标准,将法兰的密封面做成凸面、凹面/凸面、榫面/槽面、全平面或者环连接面。所需的垫片按照HG/T 20627—20633、HG/T 20635 的规定制作。

管路设计安装时需要考虑熔盐的回流,在停机后熔盐在没有冷却之前依靠自身重力自动回流至储罐。通常的做法是使水平走向的输送管道人为的造成一定的(如10°~15°角)倾斜。此外,法兰和阀门都要配置伴热及保温,以保证整个管路无阻塞。管路材质在美国Solar One 和Solar Two 等项目中使用了310s 钢。在本文作者团队的850 ℃实验装置中也采用了310s 不锈钢。

各种阀门包括调节阀是实现管路控制的主要元件,根据国内外的使用经验发现,除球阀外,截止阀、蝶阀以及旋塞阀都可以用于熔盐管路中[12,14-15]。

尽管熔盐的工作压力不高,根据ASME①的相关标准,只要设备的运行压力不超过10 MPa,就可以采用法兰连接。但是高温及大温差所造成的应力变形却不容忽视。有些太阳能热发电站(如美国Solar Two 等项目)总结了以往太阳能热发电工程的相关经验,采用了尽可能使用焊接连接的方式,把法兰的使用数量减至最少,目的是最大限度地降低熔盐泄漏的可能性[11]。

在国外的一些太阳能热发电项目中,正在发展一些新的管道连接方式,如球关节管道连接、旋转管道连接等[9]。目的是方便操作、增加灵活性以及减小管道因应力疲劳所造成的损坏。

2 传热蓄热回路的加热和保温

高温熔盐蓄热最大的缺点是其凝固点温度较高,通常硝酸优态盐在120 ℃以上,碳酸优态盐在450 ℃以上。在太阳能热发电系统中,管道预热及伴热设施的作用有两个:①在系统冷启动时对管道、法兰和阀门等进行预热,确保熔盐通过时不产生大的温差应力,同时避免熔盐的凝固堵塞;②在管道因故障造成熔盐冷却凝固后,用来加热凝固的熔盐,恢复管路畅通。

在太阳能热发电项目中使用的几种加热伴热技术包括伴热电缆(heat trace cable)、阻抗加热(impedance heating)和燃气夹套加热(gas jacket heating)等。

2.1 阻抗加热

阻抗加热也称欧姆加热(Ohmic heating)、焦耳加热(Joule heating)等,是用低电压大电流直接通过需要被加热的工件,如熔盐管道。这时管道本身作为电阻,根据欧姆定律,当电流通过时会产生热效应(即欧姆热效应),使得管道被加热。阻抗加热系统必须根据被加热管道的实际大小和长度来设计。与传统的伴热方式相比,阻抗加热有几个优点:①可靠性更高,这是因为阻抗加热在管道中无需附加零件,也没有易损的接头,而且所用的降压变压器是非常稳定可靠的;②对温度调节的响应更快,如在系统启动时,阻抗加热达到所需设定的290 ℃只需用传统伴热加热的大约1/4 的时间。

阻抗加热管道技术在原油长距离输送中已经有多年的使用经验,只是加热温度比起熔盐要低得多。纯电阻电路的电功率为P=RI2。根据能量衡算,如果忽略热损,管道升温所需的热量等于电流通过管道所产生的热量,见式(1)

式中,m 为管道的质量,kg;cp为管道材料的比热容,J/(m·℃);ΔT 为温升,℃;τ为温升所需时间,s;ρ为管道材料的电阻率,Ωμ;L 为管道长度,m;S 为管壁的横截面积,m2;I 为电流强度,A;P 为所需电功率,W。

假设预热温升为180 ℃,时间为30 min,稳态热损为323 W,则电加热功率为939 W。每个受热单元(单根管道)的电阻为0.00758 Ω,因而所需预热电流为352 A,压降为2.67 V。根据国际电气和电子工程师协会(IEEE)的相关标准,阻抗加热的最大操作电压为80 V。因此可以将多达30个加热单元或管道以串联方式连接。如一个55 MWe的电站,根据Flabegde 的计算[13],比较合适的布置是以10个槽式太阳能吸热器及其管道一组构成一个回路,太阳能吸热器及其管道组件包括24个受热单元,所以一种备选的接线方式是串联24个受热单元。串联连接后总压降为60 V(≈24×2.67)。采用次级绕组输出电压为80 V 的降压变压器,剩余的16 V 电势分布在各个接线损失上。

此外,在美国桑迪亚(Sandia)国家实验室太阳能热发电项目中,曾经测试过这一技术的可行性,其中包括采用一个9 kV·A 变压器,次级电压为5.8 V,可输出932 A 的电流。阻抗加热系统被安装在一段15.8 m(52 英尺)的不锈钢管道中进行测试。电流通过以下3 种方式流过管道:①从管道的中间进入,从管道的末端流出;②从管道的一端进入,从管道的另一端流出;③多管道串接或并接。

阻抗加热有以下5个特点:①在系统预热期间,热效应在围绕管道的管壁圆周内均匀发生,而传统伴热电缆以传导和辐射的方式将热量传递到电缆附近的管壁,②由于是在管道的整个横截面上均布电流,功率密度可以高达250 W/m,相比较而言,为防止铬镍铁合金套管的高温损蚀,伴热电缆的功率密度一般只能到达165 W/m,大功率密度的优点主要是缩短到达设定温度所需的预热时间;③在受热管道内不必放置加热元件,因而熔盐在管道的流动特性和压力损失均不受影响;此外,也没有加热元件或者接头穿过管壁,不会成为潜在的熔盐泄漏点;④阻抗加热特别适用于长管道、中间无复杂部件的场合;⑤阻抗加热系统的主要缺点是电气设备庞大。这是由于金属管道(如不锈钢)只有很低的电阻,所以也就只有很低的电压降。要依靠管道自身电阻获得一个合适的加热功率就必须使用大电流,而大电流需要大变压器、大电缆和大的开关装置。

2.2 阻抗加热的杂散电流和杂散电压

杂散电流是指沿规定路径之外的途径流动的电流。对杂散电流及杂散电压的测定是为了评估阻抗加热系统的效能。在工程上杂散电流和杂散电压有一些副作用。如可造成管道的电化学腐蚀,或者在一些支撑构件中产生感应电压(和电流),造成安全隐患。

因此在阻抗加热的设计和施工中,要注意由管道系统高达数百安培的低压大电流所引起的、在支撑构件或邻近设备中因电感应所造成的潜在危险。

2.3 伴热电缆

伴热电缆一般由高阻抗的电热丝、无机矿物绝缘材料、镍铬铁合金套管制作而成。电流通过电热丝发热。这种伴热电缆不同于传统的柔性伴热带,它被置于管道的内部,从内部加热。而传统的伴热带一般是缠绕在被伴热的部件之外,从外部加热。

伴热电缆与阻抗加热的区别是,前者以伴热丝为发热元件,后者以金属管道自身为发热元件。如美国Sandia 国家实验室在Solar Two 实验项目中曾经采用的伴热电缆是直径为9.5 mm 的铬镍铁合金管,管内含有两根镍铬合金电热丝和矿物绝缘材料。这种伴热电缆也已经商业化应用多年,并在加利福尼亚州巴斯托(Barstow)附近一个10 MWe的塔式太阳能热发电站的熔盐输送回路中的一段管道中进行了测试。

该伴热电缆长16.5 m,加热功率为2.68 kW,工作电压为120 V(AC);在管道中以轻微蛇形方式放置于与上述阻抗加热相同一段15.8 m 长的不锈钢管道中。而且,管道外包覆的保温层也与之相同,如图1所示,给出了阻抗加热和伴热电缆的示意图。

图1 阻抗加热系统和伴热电缆系统的示意图[7]Fig.1 Schematic diagram of impedance heating and heat trace system[7]

2.4 阻抗加热和伴热电缆的比较

美国Sandia 国家实验室在Solar Two 的实验项目中,阻抗加热配电和电阻伴热电缆均采用现场布线、固定(永久)安装的方式。而阻抗加热系统的电源由移动式的伺服卡车提供。车中带有柴油发电机、变压器等设备。曾经在两段相同的管道中通过测试比较了阻抗加热和伴热电缆的加热效果,如图1所示,空管的升温响应曲线如图2所示。测试数值由表1 给出。实验结果表明,阻抗加热比伴热电缆有更好的响应速度,但能耗较高。

装载熔盐后两种加热方式的对比如图3所示。图中在204~260 ℃有一段不连续、不平滑的变化。表示在此时硝酸盐正经历相变,从固态转变为液态。表2 综合对比了这一测试结果,显示阻抗加热用了不到4 h 就把温度从常温提升到了290 ℃。而伴热电缆却要超过14 h 的时间。即在装载了熔盐后,阻抗加热依然表现出比伴热电缆更好的响应速度。

图2 空管时两种加热方式的升温曲线Fig.2 Temperature rising curves of the two heating techniques with empty pipe

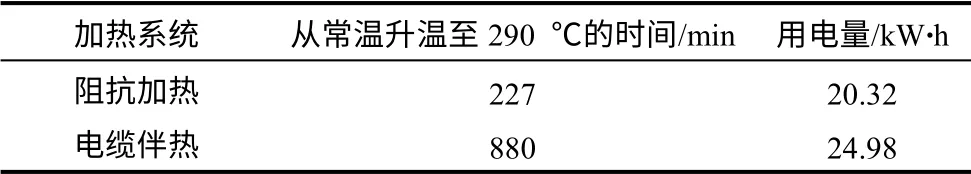

表1 空管时两种加热方式的比较Tabe 1 Comparison of temperature increase of the two heating techniques with empty pipe

图3 装载熔盐后两种加热方式的加热升温曲线Fig.3 Temperature rising curves of the two heating techniques with loaded pipe

表2 管道装载熔盐时两种加热方式的升温比较Table 2 Comparison of temperature increase of the two heating techniques with loaded pipe

由于在空管测试中,要维持260 ℃的温度,阻抗加热显示出较高的功耗(表1)。为了更好地对比两种加热方式维持温度时的能耗特征,把两种加热方式都装在同一条管道上,从而令两种加热方式都具有完全相同的管长和保温方式。测试结果见表3,要维持管内290 ℃的稳态温度,阻抗加热比伴热电缆的能耗只大了约0.1%,可以近似认为是相同的。

表3 管道装载熔盐时两种加热方式的热损失比较Table 3 Comparison of heat loss of the two heating techniques

值得注意的是,重新熔化已经固化的熔盐对管道是有潜在危险的,因为固态的盐块熔化时会发生膨胀作用[14],有可能对管道等造成应力损伤。

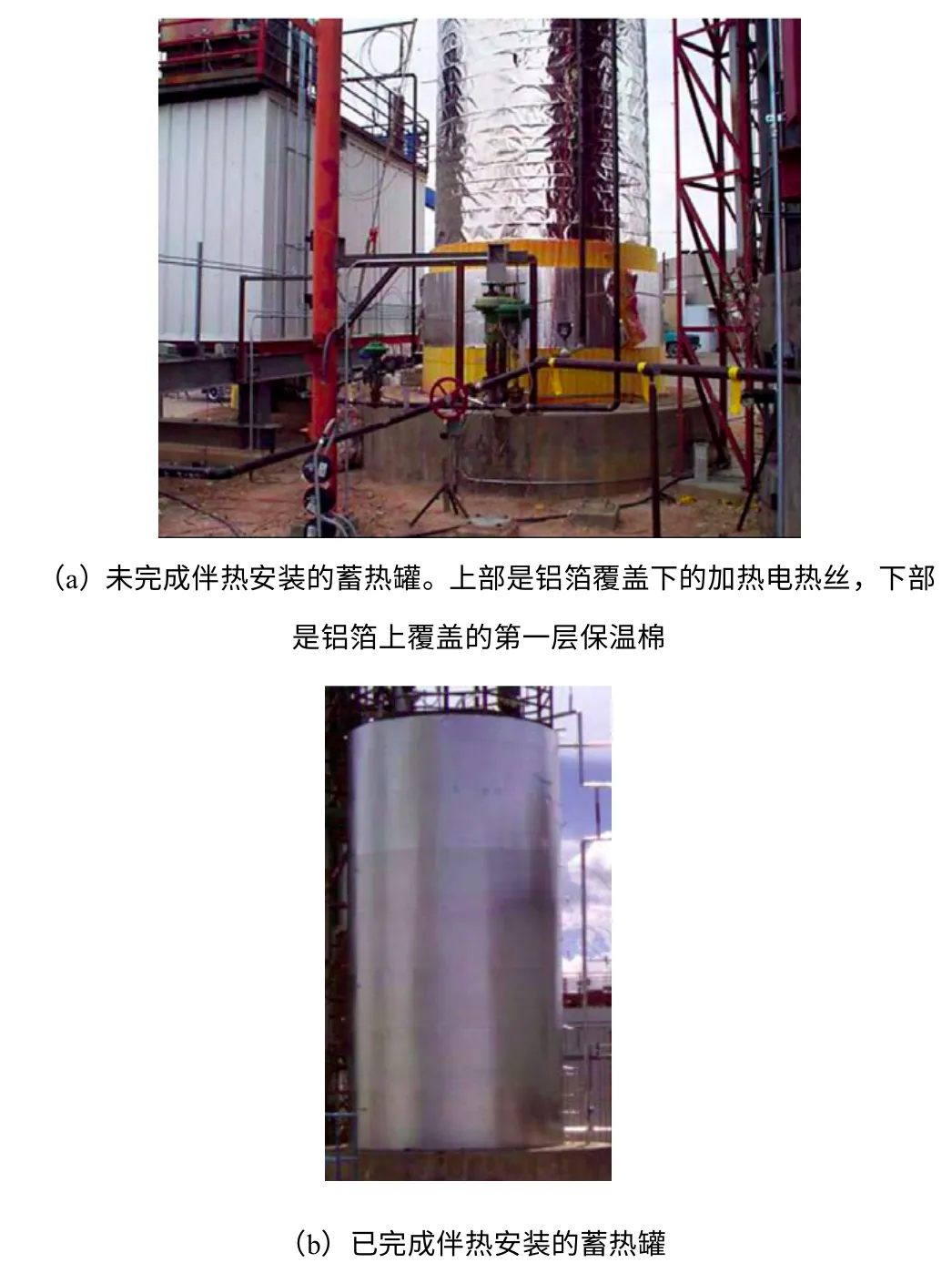

图4 整罐都做了伴热处理的熔盐蓄热罐。Fig.4 A TES tank with trace heating over the outer surface

根据测试结果可知,阻抗加热系统是安全的、易于安装的、可替代伴热电缆的加热方式,最适合长期运行的无组件(如阀门等)管道。正确的设计和安装可避免支撑结构产生可能危及人身安全的杂散电流和电压,但它必须根据管道的大小和长短以及温度要求进行设计和安装。在稳态工况下(如维持恒温290 ℃),阻抗加热的综合功耗比伴热电缆加热要高出约15%。这主要是因为除管道散热损失之外,大电流在流经外接电缆和变压器时也造成损耗。这部分热能并不加载在管道和熔盐中,因而是无效能耗。由于在Solar Two 的实验项目中所用的电缆和变压器已经很大,进一步加大电缆和变压器的线径已经不太实际。

电缆伴热和阻抗加热各有利弊,在工程中应根据具体情况加以选用。

3 熔盐的充装与排放

熔盐回路充装的步骤如下:①将搭载有内燃机发电机及各种维护设备的伺服供电卡车停靠在回路的一端,将电源连接到固定布线的总线接口(不论是阻抗加热还是伴热电缆);②启动伺服供电卡车上300 kW 的发电系统给变压器供电,一定时间后(如30 min),管道和吸热器的升温达到200 ℃。打开吸热器与熔盐管道回路的进出口隔离阀门,建立起熔盐的往返回路;③完成预热后停止车载发电机,将管道伴热温度设置调低至150 ℃,并由固定电源供电,以防止熔盐的冷却凝固,切断车载电源与加热回路的接线连接,将伺服供电卡车开到下一组吸热器组件回路。

一个55 MWe的太阳能热发电站需要一个能为电站提供6 h 工作的熔盐蓄热系统和带有78个(槽式)太阳能集热器环路的镜场。如果预热并充装一个环路需要1 h,一个有4 辆伺服供电卡车和8名员工的操作班组,可以在2个工作日内预热充装整个太阳能热发电站的镜场和熔盐回路。

熔盐回路的泄盐操作可以按以下程序进行:①伺服供电卡车停靠在熔盐回路的一端并将电源接头与固定连接总线连接起来,启动发电机,将电力输送到吸热器及熔盐管道以维持不低于200 ℃的温度;②关闭熔盐回路的进出口隔离阀门,切断回路;③打开熔盐回路与真空罐之间的排放阀以及在回路另一端的放空阀,用伺服供电卡车上的真空泵使熔盐储罐产生负压,熔盐在大气压推动下流入储罐。

在熔盐回路中还可能残留少量熔盐,只要不是太多是可以接受的,关键是要使管道回路通畅,以便使系统重启时熔盐能够顺利通过。熔盐残留的潜在危险是在系统预热阶段,凝固的盐岩受热熔化时由于与金属之间的线膨胀系数不一致所造成的应力,有可能导致吸热器和管道的形变。

4 熔盐炉及管路

从20世纪80年代末美国Solar One 太阳能热发电站建成到现在,载热流体的选用经历了一些变革。曾经尝试使用高温导热油作为载热流体,但产生蒸汽的最高温度也只能到达390 ℃,蒸汽朗肯循环效率只能到达37%,无法达到40%的期望值,而且高温导热油的价格非常昂贵[15-16]。熔盐由于其低廉的价格、与钢材有良好的相容性,尤其是高温熔融状态下没有高压隐患(一般系统压力都不超过几个MPa),因此在新建的太阳能热发电系统中,采用二元熔盐作为载热流体将是今后的发展方向。不同的载热流体由于温度压力不同,所采用的传热回路也有所不同。一般而言熔盐传热回路都会包括热源(太阳能吸热器或熔盐换热器)、熔盐泵、熔盐储罐、输送管路(及法兰)、阀门、伴热系统、测量与控制系统等。此外,对于太阳能热发电系统,为了适应无日照发电的情况,还配备了辅助热源,如燃烧化石燃料的后备热源;系统需要冷启动,要配备有熔盐炉等许多辅助设施。

在工程实际中有各种各样的热源,但是不管是何种热源,都要经过一个专门设计制造的换热器,把一次热源传递给熔融盐。在太阳能热发电系统中,一次热源为太阳辐射能,由于阳光能量密度不高,在晴朗白天的正午,在垂直于太阳光方向的地面上,太阳能的能量密度一般在1 kW/m2左右[17],故必须用反射聚光来提高聚光比。就反射镜而言有槽式抛物面反射镜、平面定日镜和碟式抛物面反射镜。就吸热器而言主要有槽式真空管吸热器和塔式吸热器(管束)等。

除了采用上述太阳能热发电站现场使用的吸热器作为热源外,在一些太阳能热发电站中还采用了化石燃料的后备热源[16]。此外在实验室规模的仿真模拟试验系统中,还会用到熔盐炉。熔盐炉是用电加热或燃气加热的方法使固体盐熔化的设备。图5是一套850 ℃碳酸熔盐炉、储罐、(伴热)管路、阀门和检测仪表的仿真实验系统。

5 熔盐长轴泵[18]

5.1 早期熔盐长轴泵

熔盐泵的作用是驱动熔盐在回路中流动。由于是在高温且有一定腐蚀性的条件下工作,材料的高温力学性能和化学稳定性必须满足一定要求。在现代塔式太阳能热发电站中,如Solar Two项目早期的双罐蓄热系统中,由于还没有找到可以浸没在(565~600 ℃)高温熔盐中工作的轴承材料,故熔盐泵采用了立式悬臂轴设计。

在这一时期的双罐蓄热系统中,所用的长轴泵不超过3 m,冷熔盐依靠重力自流,先从冷熔盐罐(高度>3 m)进入旁边一个较矮小的过渡性冷熔盐槽,然后被泵送到太阳能吸热器中。冷熔盐在吸热器中从290 ℃被加热到565 ℃成为所谓的热熔盐,升温约275 ℃。

图5 最高工作温度可达850 ℃的碳酸盐高温熔盐炉Fig.5 A carbonate salt melter with working temperature up to 850 ℃

同样,热熔盐依靠重力自流,先从热熔盐罐(高度>3m)进入一个较矮小的热熔盐槽,然后被泵送到用热设备,如蒸汽发生器。释出热能,温度降至290 ℃。

冷罐熔盐泵是立式多级涡轮泵,材料为碳钢,采用熔盐自润滑轴承。热罐熔盐泵是立式悬臂轴离心泵。材料为不锈钢,泵体置于热熔盐槽(外壳)之上,其悬臂轴从上垂直伸入到热熔盐中。在熔盐端没有轴承。热熔盐泵由于采用了无轴承的悬臂式设计,最大轴长不能超过3 m,更长振动将过于严重。

5.2 新型熔盐泵的研发及测试

在Solar Two项目中,为了进一步提高高温熔盐的泵送技术,Sandia 实验室与Nagle Pumps Inc.联合研发并测试了一种轴长达7.6 m 的立式高温熔盐泵。该泵采用了带有多级固定轴承、旋转轴套的设计。研发中最重要的关键点是轴承在高温热熔盐中是否适用的问题。

在系统启动初始时刻由于液位较低,故高温长轴熔盐泵的轴承和轴套在设计上要考虑到能够承受短时间的干磨。其(非转动)轴承是固定在支撑轭上的耐磨部件。泵启动后,轴承-轴套-转轴之间以泵体泵出的高温熔盐作润滑,轴承支撑轭-轴承-轴套-转轴的组成结构使得熔盐可以在停机后自流排干。

这种长轴泵可以直接从上而下插进熔盐蓄热罐中使用,免除了先前所需的较低矮的过渡性熔盐槽及熔盐槽的液位控制阀等设备,也避免了可能发生的熔盐溢出等潜在问题。在Solar Two项目中,这种熔盐泵在工作时以熔盐作润滑剂,其自润滑轴承经受了在565 ℃的高温下工作5000 h 的可行性验证。

此后Nagle Pumps Inc.还研发了数种轴长达15 m 的长轴泵,预备安装在30~50 MW 的商业性太阳能热发电站项目的热熔盐罐上。这种熔盐蓄热罐直径可达40 m,熔盐罐高度在15 m 左右,可储熔盐1500~2000 t。可维持在日落之后的用电高峰期继续发电4 h。泵出口采用滑动连接,以适应大温差导致的热胀冷缩所造成的尺寸变化。此外,在每个轴承支撑轭都装有两个热电偶检测其温度,以保证在熔盐泵启动时温度高于290 ℃。

5.3 熔盐泵的选材

在选用熔盐泵材料的时候,其轴承必须能够以熔盐为润滑剂,在565 ℃高温并具有腐蚀性的硝酸盐热熔盐中工作数千小时,在耐磨性方面使用寿命不少于3~5年。另一方面,基于实验数据,硝酸盐的冷热熔盐均有适合的黏稠度,可以作为润滑剂。

在Solar Two 的长轴泵研发项目中,为转轴、轴承、轴套实验测试了多种材料,其中包括(奥氏体及铁素体)不锈钢、铬钼钢、碳钢、扩散镀铝钢、镍、钛等。总的说来铬含量不低于9%的各种铬合金在高达600 ℃时仍具有对硝酸盐熔盐的良好抗腐蚀性;在镍基合金中,IN600 比IN800 似乎有更好的耐腐蚀性,尽管前者存在内部氧化问题,而铁基合金没有这方面的问题;铬含量为1%~5%铬钼钢测得年损耗为100 m·y/r;含铝的铬钼钢在600 ℃时表现出很好的耐腐蚀性;钛材在此高温下比铁基合金氧化得更快,形成一层表面氧化膜;镍材在实验中发生了晶间腐蚀。

还有一个问题是在高温熔盐环境下轴承与轴套的材料组合。试验中发现,两种相同的材料组成的轴承和轴套耐磨性能并不理想,某些“软硬”组合表现得更好,如钨铬钴合金6B 的轴套与灰口铸铁的轴承显示了更好的耐磨性能。图6所示为熔盐热罐、冷罐、热罐泵槽、冷罐泵槽的实物图。

图6 熔盐热罐(hot tank)和冷罐(cold tank),热罐泵槽(hot pump sump)和冷罐泵槽(cold pump sump)Fig.6 The hot tank,cold tank of molten salt,the hot pump sump and cold pump sump

6 故障工况的研究与预防

6.1 熔盐泄漏

据《美国洛杉矶时报》报道,在1999年2月的一个星期五下午6 点左右,位于美国加州的沙漠地带Daggett,当时全球最大的太阳能热发电站Solar Energy Generating Systems 的2号发电站SEGS II 中的一个大约3400 m3的熔盐蓄热罐发生爆炸,浓烟和火焰直冲云霄。当局出动了消防队控制火势,设法让邻近的酸碱储罐免遭波及。并且立即对0.5 平方英里(1 英里=1609.34399755 米)的地面人员作了撤离[19]。

熔盐泄漏是最常见的故障之一。多发生在回路中的法兰连接部位以及有转动配合的阀门的阀杆处。在本课题组装载量为1 t 的熔盐装置上,工作温度在500~850 ℃的二元碳酸盐高温熔盐的泄漏就常常发生在各个不同的法兰连接部位。熔盐泄漏不但造成熔盐损失,还可能造成人身伤害事故。在对泄漏进行观察分析时发现,如果严格按照前述的我国《钢制管法兰》 HG/T 20615—2009 标准,采用不锈钢缠绕柔性石墨垫片,并严格按照标准中的相关规定施工安装,是可以避免熔盐泄漏的。

在可能发生熔盐泄漏、溅射的地方,要设置防止熔盐溅射的装置,避免事故的发生。在国外像Solar Two 等的大型太阳能热发电站中,较有可能发生熔盐泄漏的位置,如熔盐槽等被设计安装在一个低于地面的凹槽内,或根据实际情况设置防火墙、防爆墙等,万一发生严重的泄漏,也不至于造成人身伤害或危及邻近设备。

有一种双罐蓄热系统是采用既使用硝酸熔盐、又使用高温导热油Therminol 的设计[20-21]。由于硝酸盐有一定氧化性,而导热油往往具有可燃性,理论上两者的任何接触都是危险的。特别是在导热油-熔盐换热器中,不论是熔盐泄漏到导热油中还是反过来导热油泄漏到熔盐中都是很危险的。科研工作者曾经研究过用595 ℃的硝酸熔盐HITEC®(一种硝酸钠、硝酸钾和亚硝酸钠的混合物)与多种有机液体(包括汽油、瓦斯油和原油)分别混合,均导致了碳氢化合物的燃烧。主要反应机理为挥发性的碳氢化合物与位于熔盐罐(或槽)上方的空气中的氧发生氧化反应。在此过程中观察到硝酸盐本身是稳定的。其它配比或其它类型的硝酸熔盐与有机液体接触也与此相类似[22]。

虽然硝酸盐的高温熔盐可以引燃有机物,但是在工业领域和太阳能热发电站中,高温熔盐流体在设计合理的回路中已经有多年的使用经验,至少到目前为止鲜有重大事故的报道。为数不多的几次火灾是熔盐罐过热以及熔盐引燃了所接触的有机物(如木材、石墨等)[2]所致。

6.2 熔盐凝固堵塞和管路应力冲击[15,23-24]

三元硝酸盐(HITEC®和HITEC XL)的凝固点约为120 ℃,二元硝酸盐(NaNO360%+KNO340%)的凝固点为230 ℃。因此,对于三元硝酸盐,管网温度须保证不低于150 ℃;对于二元硝酸盐,管网温度不低于280 ℃。

在商业运作的太阳能热发电站中,如果采用每天都开机、在太阳落山后数小时停机的周而复始的操作模式,比较成功的经验是在夜间用冷罐中的熔盐(290 ℃)维持管网的熔盐循环,熔盐的余热可以保持整个管网的温度在熔盐的凝固点之上,这样在次日系统重启时就避免了管网各处产生严重的温差应力。万一当熔盐温度低于某一设定温度(如150℃)时,可使用辅助热源来维持熔盐温度防止熔盐在管网中凝固堵塞。据测算,这种用熔盐自身的余热维持管网的温度所需的年平均能耗比在重启时再加热管网所需的年平均能耗要低,而且可有效降低管网中各部分的热应力。

在系统长时间停机后,如停机检修或故障排除,系统重启宜采用缓慢升温的程序(升温速率<56℃/h)。吸热器出口温度要从正常的565 ℃降低至400℃。降低吸热器出口温度的办法是增加熔盐的流速。用数天的时间,把出口温度提升至565 ℃,目的是减小系统的热冲击。

还有一种不常见的情形,就是夜间停机时,某些管束因为在阀门或管路的某处储留了熔盐、无法以重力自流的方式排空,最后造成熔盐凝固堵塞。曾有报道指这种反复的凝固堵塞和熔解恢复可能造成管路的应力损伤和破裂[14]。

6.3 熔盐超温的防控[25]

吸热器和熔盐蓄热罐都通大气,当熔盐温度高于600 ℃时,硝酸盐分解为亚硝酸盐的反应迅速增加,亚硝酸盐可进一步分解为金属氧化物(成为固体颗粒沉淀)和过氧化物。并且,在625 ℃以上过氧化物将对合金中的铬组分产生连续损蚀作用,所以吸热器换热管中熔盐液膜温度不超过600 ℃,从而保证蓄热罐热熔盐温度约为565 ℃。

6.4 氯离子超标

因二元硝酸盐中的硝酸钾通常用硝酸钠制取,后者则通过氯化钠制取,故硝酸盐中通常含有约0.5%(质量分数)的氯离子。氯离子对包括不锈钢在内的钢材有较强的腐蚀性。所以为了保证管网的安全运行,必须保证熔盐中氯离子含量不超过0.5%。

6.5 吸热器管束堵塞红外检测[10]

在塔式系统中防止熔盐在吸热器管束中的某些管子的堵塞是一个重要的课题。由于塔顶的吸热器处在高位,在风大时热损失也大。风大时启动系统,有时个别吸热管会在加热不充分或光热辐射不到的某些局部,因熔盐凝固堵塞使熔盐无法正常通过。就会使这根管子的温度升高,甚至超温造成塑性变形。Solar Two 等项目总结了使用经验后,研发了红外成像在线检测技术,以监控吸热器聚光面及管束的温度分布。主要是用在系统启动时,若发现有个别吸热管堵塞,需继续采取预热措施熔化堵塞。有时候需要调整伴热设备对局部温度控制的设定。

该熔盐炉有效容积约为1 m3,由16MnR 锰钢制成,内衬310s 不锈钢,是系统中存储并加热熔盐的主要设备。熔盐槽内装有一个功率为90 kW 的电加热器,用以加热、熔化内装的二元碳酸盐。熔盐槽的外侧是200 mm 厚的硅酸铝保温材料和耐火砖,最外面表皮为304 不锈钢板。图7所示为塔式系统中吸热器的红外成像。

图7 塔式系统中吸热器的红外成像Fig.7 Infrared image of the receiver shows a blocked tube on the edge of the panel

6.6 熔盐的腐蚀防控[26]

虽然已经开发的熔融盐传热蓄热材料,如三元硝酸盐(HITEC®和HITEC XL)、二元碳酸盐等优态盐(eutectics)与钢制的熔盐储罐和管道有良好的相容性,但是当考虑采用所谓混合蓄热系统(hybrid TES systems),即集成了陶瓷材料显热蓄热和熔盐固-液相变蓄热两种蓄热方式的时候,研究发现并不是所有常用的高温熔盐与陶瓷蓄热材料都是相容的。目前发现只有硝酸盐类的熔盐对陶瓷蓄热材料没有腐蚀性。

7 结 语

高温熔融盐蓄热技术及装备已经成为现代太阳能热发电站的关键技术和装备。对电站的运行及成本效益有着举足轻重的作用。所涉及的工程问题包括多个方面,可以归纳为以下几方面。

(1)熔融盐的选用和制备。硝酸盐的优态盐工作温度是120~565 ℃;碳酸盐的优态盐工作温度是450~800 ℃;选取何种熔盐作为传热和蓄热介质,取决于蒸汽透平发电所采用的设计温度和压力。

(2)熔盐输送管路与吸热器、蓄热罐、熔盐泵等关键部位的连接可以采用焊接或法兰连接;后者可采用密封性能好、容易安装的不锈钢缠绕柔性石墨垫片;管路设计要考虑在系统关闭时熔盐依靠重力自动回流到蓄热罐及避免死角和局部储留熔盐。

(3)高温熔盐输送管路和蓄热罐的保温、伴热和加热是预防熔盐冷凝固的重要技术措施。在商业运营的太阳能热发电站中,熔盐的反复凝固和再加热熔化,对管路、管件都有产生应力疲劳的不利影响,应予以避免。晚间对熔盐管路的保温和伴热应保证熔盐不凝固(如保持温度>150 ℃)。

(4)为了提供熔盐在管路中流动的动力,研发和采用(从上往下)插进熔盐蓄热罐底部的高温长轴泵熔盐泵,比在蓄热罐旁安装常规熔盐泵更为安全高效可靠。

(5)由于高温熔融盐蓄热系统总是在高温、大温差起伏的工况下工作,因而蓄热系统的任何隐患均有可能导致重大安全事故。要注意的问题包括:必须杜绝高温熔盐泄漏,法兰连接处是熔盐泄漏较常见的部位。而吸热器的个别吸热管的堵塞可造成超温破裂,硝酸盐类的熔盐在超过600 ℃时化学不稳定性急剧增加,必须避免。

[1] Zhang Zhimin(张智民),Wang Hua(王华),He Fang(何方),Xin Jiayu(辛嘉余). Exergy analysis of nonflame combustion technology using thermal cyclic carrier of molten salt[J]. Coal Conversion(煤炭转化),2006,29(1):89-94.

[2] Wikipedia. The free encyclopedia, Molten salt[EB/OL].http://en.wikipedia.org/wiki/Molten_salt.

[3] Speidel P J,Kelly B D,Prairie M R,Pacheco J E,Gilbert R L,Reilly H E. Performance of the Solar Two central receiver power plant[C]// Odeillo : The 9th International Symposium on Solar Thermal Concentrating Technologies,1998.

[4] Ge Zhiwei(葛志伟),Ye Feng(叶锋),Lasfargues M,Yang Jun(杨军),Ding Yulong(丁玉龙).Recent progress and prospective of medium and high temperatures thermal energy storage materials[J].Energy Storage Science and Technology(储能科学与技术),2013,2(6):586-592.

[5] Wang Qi(汪琦),Yu Hongxiao(俞红啸),Zhang Huifen(张慧芬).Design and development of the thermal and energy storage circulating system with molten salts for solar thermal power generation[J]. Chemical Equipment Technology(化工装备技术),2014,35(1):11-14.

[6] Zuo Yuanzhi(左远志),Yang Xiaoxi(杨晓西),Ding Jing(丁静),Fan Hongbo(范洪波).Effect of operational parameter on the heat transfer in the high-temperature thermocline thermal energy storage with molten salt materials[J]. Journal of Engineering Thermophysics(工程热物理学报), 2012,33(5):868-872.

[7] Wu Yuting(吴玉庭),Ren Nan(任楠),Ma Chongfang(马重芳).Research and application of molten salts for sensible heat storage[J].Energy Storage Science and Technology(储能科学与技术),2013,2(6):586-592.

[8] Wu Yuting(吴玉庭),Ren Nan(任楠),Ma Chongfang(马重芳),Liu Bin(斌 刘). Independent thermal storage power station with molten salt:Technology and evaluation[J]. Energy Storage Science and Technology(储能科学与技术),2014,3(3):191-196.

[9] Brosseau D , Kolb G , Bradshaw B. Sandia thermal storage activities[C]//Colorado :Trough Workshop NREL,2007.

[10] Pacheco J E. Final test and evaluation results from the solar two project[J]. Livermore CA:Sandia National Laboratories,2002,doi:10.2172/793226.

[11] Bradshaw R W,Dawson D B,Rosa W D,Gilbert R,Goods S H,Hale M J,Jacobs P,Jones S A,Kolb G J,Pacheco J E,Prairie M R,Reilly H E,Showalter S K,Vant-Hull L L. Final Test and Evaluation Results from the Solar Two Project[R]. Albuquerque:Sandia National Laboratories,United States Department of Energy,2002.

[12] Pacheco J E,Kolb W J.Comparison of an impedance heating system to mineral insulated heat trace for power tower applications[C]//Washington:1997 ASME International Solar Energy Conference,1997.

[13] Rafferty N R. IEEE 844-2000:Recommended practice for electrical impedance, induction, and skin effect heating of pipelines and vessels[C]// Wilmington : IEEE Transactions on Industry Applications,2002.

[14] Pacheco J E,Dunkin S R. Assessment of molten-salt solar central receiver freeze-up and recovery events[C]// San Antonio :Proceedings of the 1996 ASME International Solar Energy Society Conference,1996.

[15] Kelly B D. Advanced thermal storage for central receivers with supercritical coolants[R]. U S:Abengoa Solar Inc.,2010.

[16] Brosseau D A,Hlava P F,Kelly M J. Testing thermocline filler materials and molten-salt heat transfer fluids for thermal energy storage systems used in parabolic trough solar power plants[R]. U S:Sandia National Laboratories,2004.

[17] He Xingnian(何悻年). 太阳能热利用[M].合肥:中国科学技术大学出版社,2009.

[18] Barth D L,Pacheco J E,Kolb W J,Rush E E. Development of a high-temperature, long-shafted, molten-salt pump for power tower applications[J].Transactions of the ASME,2002,124(5):170-175.

[19] Storage Tank at Solar Power Plant in Desert Explodes; Immediate Area Is Evacuated[N/OL].Los Angeles Times,February 27,1999.

[20] Herrmann U,Geyer M,Kearney D. Overview on thermal storage systems[EB/OL].2002.http://www.nrel.gov/csp/troughnet/pdfs/uh_storage_overview_ws030320.pdf.

[21] Marc Medrano,Antoni Gil,Ingrid Martorell,et al.State of the art on high-temperature thermal energy storage for power generation. Part 2—Case studies[J]. Renewable and Sustainable Energy Reviews,2010,14:56-72.

[22] Marietta M. Molten salt safety study[R]. U S: Sandia National Laboratories Report,1980.

[23] Zhen Yang,Garimella S V. Cyclic operation of molten-salt thermal energy storage in thermoclines for solar power plants[J]. Applied Energy,2013,103(3):256-265.

[24] Kearney D,Kelly B,Herrmann U,Cable R,Pacheco J,Mahoney R,Price H,Blake D,Nava P,Potrovitza N.Engineering aspects of a molten salt heat transfer fluid in a troughsolar field[J]. Energy,2004,29:861-870.

[25] Peng Qiang,Ding Jing,Wei Xiaolan,Yang Jianping,Yang Xiaoxi.The preparation and properties of multi-component molten salts [J].Applied Energy,2010,87(9):2812-2817.

[26] Stéphanie Guillot,Abdessamad Faik,Aydar Rakhmatullin,Julien Lambert,Emmanuel Veron,Patrick Echegut,Catherine Bessada,Nicolas Calvet,Py X. Corrosion effects between molten salts and thermal storage material for concentrated solar power plants[J].Applied Energy,2012,94(6):174-181.

[27] Wikipedia. List of Solar Thermal Power Stations[M/OL]. 2012.http://en.wikipedia.org/wiki/List_of_solar_thermal_ power_stations.

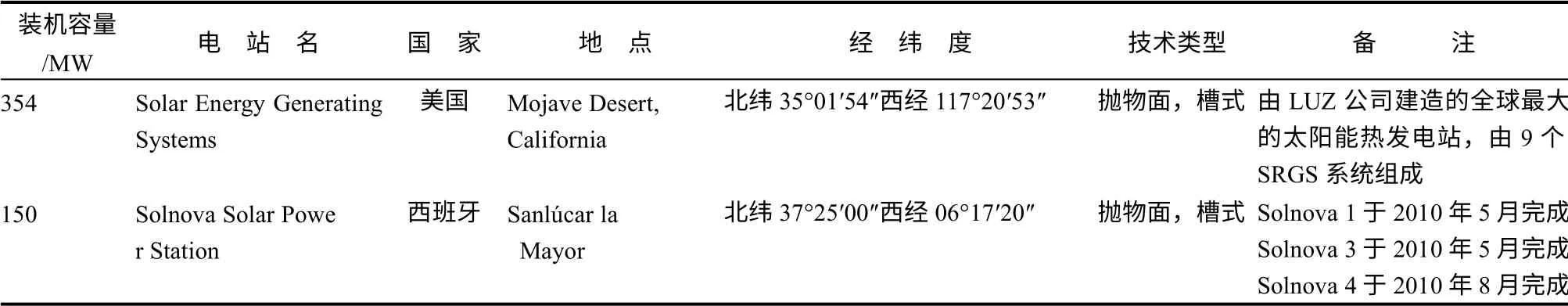

附表 运营中的太阳能热发电站[27]

西班牙 Guadix 北纬37°13′42.70″西经3°4′6.73″ 抛物面,槽式Andasol 1 2008年完成,可用蓄热能发电7.5h Andasol 2 2009年完成,可用蓄热能发电7.5h Andasol 3 2011年完成,可用蓄热能发电7.5h 100 Extresol Solar Power Station 150 Andasol solar power station北纬38°39′西经6°44′ 抛物面,槽式Extresol 1 2010年3月完成Extresol 2 2010年12月完成100 Palma del Rio Solar Power Station西班牙 Torre de Miguel Sesmero西班牙 Palma del Río 北纬37°38′西经5°15′ 抛物面,槽式Palma del Rio 2 2010年12月完成Palma del Rio 1 2011年7月完成100 Manchasol Power Station西班牙 Alcázar de San Juan 北纬39°11′ 西经3°18′ 抛物面,槽式Manchasol-1 2011年1月完成,可用蓄热发电7.5h Manchasol-2 2011年4月竣工,可用蓄热发电7.5h 100 Valle Solar Power Station西班牙 San José del Valle 北纬36°39′西经5°50′ 抛物面,槽式2011年12月竣工, 可用蓄热发电7.5h 100 Helioenergy Solar Power Station西班牙 Écija 抛物面,槽式Helioenergy 1 2011年9月竣工Helioenergy 2 2012年1月竣工100 Aste Solar Power Station西班牙 Alcázar de San Juan 抛物面,槽式Aste 1A 2012年1月竣工, 可用蓄热发电8h Aste 1B 2012年1月竣工, 可用蓄热发电8h 100 Solacor Solar Power Station西班牙 El Carpio 抛物面,槽式Solacor 1 2012年2月竣工Solacor 2 2012年3月竣工75 Martin Next Generation Solar Energy Center美国 Indiantown, Florida 北纬27°03′11″西经80°33′00″ 整合太阳能联合循环ISCC蒸汽输入至联合循环64 Nevada Solar One 美国 Boulder City,Nevada北纬35°48.0′西经114°58.6′ 抛物面,槽式2007年起开始营运50 Ibersol Ciudad Real 西班牙 Puertollano, Ciudad Real抛物面,槽式2009年5月竣工50 Alvarado I 西班牙 Badajoz 北纬38°49′37″ 西经06°49′34″ 抛物面,槽式2009年7月竣工50 La Florida 西班牙 Alvarado(Badajoz) 抛物面,槽式2010年7月竣工50 Majadas de Tiétar 西班牙 Caceres 抛物面,槽式2010年8月竣工50 La Dehesa 西班牙 La Garrovilla(Badajoz)抛物面,槽式2010年11月竣工50 Lebrija-1 西班牙 Lebrija 抛物面,槽式2011年7月竣工50 Morón 西班牙 Morón de la Frontera抛物面,槽式2012年5月竣工50 Helios 1 西班牙 Puerto Lápice 抛物面,槽式2012年5月竣工50 Solaben 3 西班牙 Logrosán 抛物面,槽式2012年6月竣工31.4 Puerto Errado 1+2 西班牙 Murcia 菲涅耳反射镜Puerto Errado 1 2009年4月竣工Puerto Errado 2 2012年2月竣工25 Hassi R'mel integrated solar combined cycle power station阿尔及利亚Hassi R'mel 整合太阳能联合循环ISCC 2011年6月竣工20 PS20 solar power tower 西班牙 Seville 北纬37°26′38″ 西经06°15′34″ 塔式 2009年4月竣工20 Kuraymat Plant 埃及 Kuraymat 整合太阳能联合循环ISCC 2010年12月竣工20 Beni Mathar Plant 摩洛哥 Ain Bni Mathar 整合太阳能联合循环ISCC 17 Yazd integrated solar combined cycle power station伊朗 Yazd 抛物面,槽式 世界上第一个太阳能联合循环发电站19.9 Gemasolar 西班牙 Fuentes de Andalucia(Seville)北纬37°33′38.17″ 西经05°19′53.61″塔式 2011年5月竣工可用蓄热发电15h

续附表