无溶剂液体环氧管道内防腐技术

2015-02-15

中国石化中原石油工程设计有限公司

无溶剂液体环氧管道内防腐技术

张雅洁 刘学勤

中国石化中原石油工程设计有限公司

青岛发生“11.22”事件后,中原油田全面开展管线安全隐患普查,确认存在安全隐患的管线约287 km,隐患点1 832处,这些隐患点绝大部分来自于管线内壁的腐蚀。无溶剂液体环氧涂料技术可解决一般碳钢不耐腐蚀的问题,该技术选择100%固含量的喷涂级双组分液体环氧涂料,可针对中原油田介质特点选取不同型号的不锈钢接头。管道内防腐施工工艺流程:施工前准备→单根管端焊接不锈钢短节→接口焊接质量检测→内表面预处理→涂料喷涂(覆盖一定长度的不锈钢接头)→涂层固化→涂层检验→现场管段焊接(相应的不锈钢焊材焊接)→管线焊口检测→管线投运。内喷涂无溶剂液体环氧技术自2003年开始在中原油田所辖的胡庆油田、濮城油田、文留油区、桥口油田、卫城油田等多条原油集输、污水、注水管线上得到应用。2013年,中原油田全面开展管线安全隐患普查时,使用该技术进行内防腐的管线无一条因内腐蚀而穿孔。

无溶剂液体环氧涂料;内防腐层;不锈钢接头;补口技术;工艺

2013年,在青岛发生“11.22”事件后,中原油田全面开展管线安全隐患普查活动,截至2013年底,全油田确认存在安全隐患的管线约287 km,隐患点1 832处,这些隐患点绝大部分是因为腐蚀造成的,且90%的管线腐蚀穿孔来自于内壁腐蚀。严重的内腐蚀穿孔,不仅带来了巨大的经济损失,同时还会引起严重的环境污染。

2014年,中原油田筹集1.18亿专项资金,用于六个采油厂、天然气产销厂、天然气处理厂等十几个单位共185个项目的老旧腐蚀穿孔管线的安全隐患治理。

当前,常用的管道内腐蚀防护技术有选用耐蚀金属材料或非金属材料,介质处理,加注缓蚀剂,使用衬里和内涂层等措施,其中内防腐层技术是解决油田油气水管道内腐蚀最方便有效的通用方法。

1 管线内防腐层和补口技术

中原油田目前常用的管道内衬和内防腐层技术主要有水泥砂浆复合衬里技术、HDPE内衬管技术、管道内衬玻璃钢技术、风送挤涂内防腐层技术以及单根喷涂无溶剂液体环氧涂料技术等[1]。HDPE内衬管防腐蚀性能较好,但耐温性能较差,温度高于50℃时内衬与管道粘结力降低,易变形坍塌影响生产甚至引发安全事故;内衬玻璃钢管技术主要有单根预制法和整体翻转法两类,单根预制法的缺陷是补口问题没有解决,而整体翻转法一次施工距离短,施工要求条件苛刻,稍有不慎就会造成质量隐患,尤其在玻璃纤维与树脂结合的缺陷部位,在较大压力下易发生开裂或渗漏;风送挤涂内防腐层技术虽然解决了内防腐补口问题,但涂层的均匀性很难控制,薄处起不到防腐作用,厚处可能引起固化不完全造成涂层失效,该技术另一个制约因素是没有办法进行最终质量检验,存在质量隐患;单根喷涂无溶剂液体环氧涂料技术单根预制降段在工厂进行,涂层质量容易控制,接口采用不锈钢短节,可解决一般碳钢不耐腐蚀的问题,根据输送介质的性质选择不锈钢短节。

无溶剂液体环氧涂料综合防腐性能好,应对苛刻腐蚀环境能力强,在高压流动介质的冲刷下,具有良好的附着力和耐磨性,一次涂膜厚度可达到300~500μm,施工效率高,无挥发组分,可避免固化时溶剂挥发造成涂层出现微孔而影响其耐腐蚀性能,同时也减少了溶剂中毒现象以及环境污染。

管道内防腐层施工一般分单根预制和现场补口两个步骤进行。单根预制阶段均是在工厂进行,产品质量容易控制,完全可以满足各种介质条件的耐腐蚀要求。但现场内补口仍是内防腐层施工技术的瓶颈,内补口技术不突破,必将影响内防腐层的整体质量。近几年管道内防腐补口技术有了新发展,目前已有数种内补口技术得到应用,如记忆合金法、内衬短接(衬套)法、机械压接法、法兰连接加固法、智能补口机法、钻孔补口法、不锈钢短节法等[2]。但有的方法因苛刻的工艺条件和环境条件限制,在管道施工现场无法得到有效应用,如记忆合金法;有的需要繁杂的前期施工准备而难以得到有效推广,如机械压接法和内衬短接(衬套)法。不锈钢短节法弥补了上述内补口方法的缺陷,施工简单,技术成熟,是解决油田地面管线内防腐的有效方法。

2 内喷涂无溶剂液体环氧技术

2.1 内防腐材料

2.1.1 无溶剂液体环氧涂料

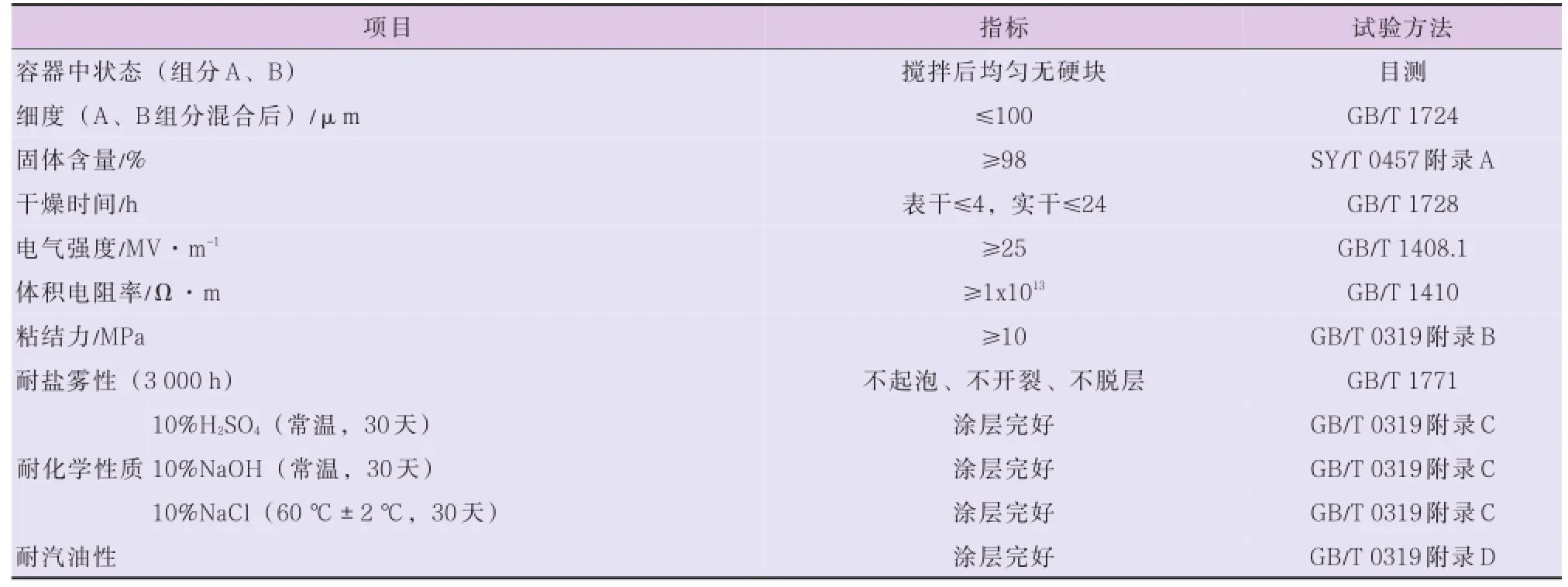

内喷涂无溶剂液体环氧技术选择100%固含量的喷涂级双组分液体环氧涂料,涂料的技术指标见表1。

表1 无溶剂液体环氧涂料及涂层的技术指标

2.1.2 不锈钢接头的选型

不锈钢型号众多,成分各异,适用于不同环境条件。在油田地面工程中主要接触的是油田产出液,针对中原油田介质的特点,选取不同型号的不锈钢,利用油田污水进行浸泡实验。

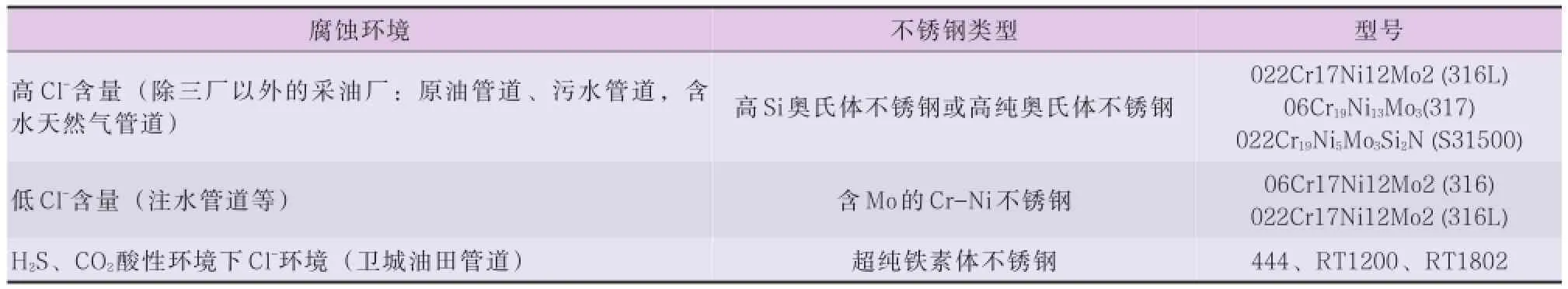

试验结果表明,304、316奥氏体不锈钢在含Cl-的介质中耐腐蚀性能较差,属一般不锈钢;316L和317奥氏体不锈钢表现出较好的耐Cl-腐蚀性能,属完全耐蚀材料;随着Cr含量的增加及Ti金属的加入,444铁素体不锈钢在酸性介质的条件下耐蚀性能强。结合中原油田油井产出液的特点,原油管道、污水管道、注水管道、含水天然气管道以及卫城油田含硫化氢和二氧化碳的管道分别选用相应的不锈钢接头,见表2。

表2 不锈钢的选型

当介质中Cl-含量高时选用高Si奥氏体不锈钢或高纯奥氏体不锈钢应对不锈钢穿晶SCC腐蚀;对于低浓度Cl-介质可选用含Mo的Cr-Ni不锈钢;针对高Si不锈钢在酸性环境下不耐Cl-腐蚀的问题,可选用超纯铁素体不锈钢。目前,中原油田不锈钢接头的选型基本按照表2进行。

2.2 施工工艺

管道内防腐蚀施工工艺流程如下:施工前准备→单根管端焊接不锈钢短节→接口焊接质量检测→内表面预处理→涂料喷涂(覆盖一定长度的不锈钢接头)→涂层固化→涂层检验→现场管段焊接(相应的不锈钢焊材焊接)→管线焊口检测→管线投运。

2.2.1 施工前准备

管道内表面处理前应清除钢管及管件内表面的油污、泥土等杂质,有焊缝的钢管应清除焊瘤、毛刺、棱角等缺陷;钢管表面温度应高于露点3℃以上;如钢管内壁潮湿,可采用热风或不会使管道变形的加热方法驱除潮气,使内壁保持干燥。

2.2.2 管端处理

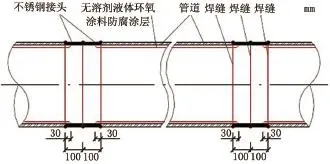

钢管内表面处理完后先在管端焊接80~100 mm不锈钢补口接头,管线内防腐补口见图1。内防腐层施工完毕后,在现场直接用相应的焊接材料焊接不锈钢短节,无需再采取其他的补口措施。

图1 管线内防腐补口示意图

2.2.3 表面预处理

按照国家标准SY/T0407规定的方法进行喷砂除锈,除锈质量等级达到GB/T 8923.1中规定的Sa 2.5级,锚纹深度应达到30~60μm。除锈合格后,用清洁、干燥、无油的压缩空气将钢管及管件内部的砂粒、尘埃、锈粉等微尘物清除干净,并在4 h内进行涂敷施工。喷涂前不应出现浮锈,当出现返锈或表面污染时必须重新进行表面处理。

2.2.4 涂料的配置

严格按照设计说明或产品使用说明书进行涂料配制。配制涂料所用的工具、容器必须干净,涂料开桶前应先倒置晃动或旋转振动,然后开桶并搅拌均匀。

2.2.5 管道内喷涂

按设计的涂层结构进行涂装作业,涂装时间间隔可参照涂料使用说明书,一般以上道漆表干为宜。涂料施工环境温度和湿度应按照涂料产品说明书的要求,在环境温度低于5℃或相对湿度大于85%时不得进行涂敷作业。管道内涂覆采用喷涂方式进行。涂层应覆盖不锈钢短节长度的1/2,并要求涂膜厚薄均匀。全部喷涂完成后,一般自然干燥5~7 d即可进行质量检查,质量合格后即可投产使用。

2.2.6 涂层修补

在质量检验时发现防腐层有漏点、漏涂等缺陷时应进行修补,以提供连续完整的涂层。附着力不合格的防腐层或厚薄严重不均匀已影响涂层固化的必须重涂。涂层修补时严格按原涂层结构和质量要求进行补涂。修补层和原防腐层的搭接宽度不得小于50 mm。

3 技术应用

喷涂无溶剂液体环氧+管端加焊不锈钢短节补口钢质管线内防腐技术首次应用于大涝坝—雅克拉气田地面建设工程中,取得了良好的效果。该技术自2003年开始在中原油田所辖的胡庆油田、濮城油田、文留油区、桥口油田、卫城油田等多条原油集输、污水、注水管线上得到应用。2013年,中原油田全面开展管线安全隐患普查时,使用该技术进行内防腐的管线无一条因内腐蚀而穿孔。仅有少部分的不锈钢接口开裂,但未造成严重的腐蚀穿孔。经研究发现,采油三厂卫东北卫37—卫38站集输支线及明19—26站集输支线两条管线内介质Cl-含量较高,管线内防腐不锈钢接头采用的是0Cr18Ni8(304)不锈钢,该类型不锈钢在耐Cl-腐蚀方面性能较弱,因此出现了部分不锈钢接头开裂情况。

4 结论

(1)无溶剂液体环氧涂料是一种高固分、常温固化的无溶剂环氧防腐涂料,具有附着力强、化学稳定性好、漆膜光滑且耐磨性高等优点,是管道内防腐的理想材料。

(2)不锈钢接头补口属于焊后无补口工艺,该补口技术原理简单,施工方便,与其他内防腐层补口技术相比,具有质量可控、价格适宜的优势。

(3)现场应用表明,该技术应用于油田地面管线内防腐过程中,质量易于检测,安全可靠。

(4)经过多年的现场施工和使用,整套技术得到了逐步完善,从设计、施工到质量检验已形成一套完整的方案,应用前景广泛。

(5)该技术的关键是根据介质成分和温度选择适宜的不锈钢管材,不得随意变更设计确定的不锈钢规格和型号。

[1]龙媛媛,石仁委,柳言国,等.8种管线内防腐蚀技术在胜利油田的中试应用及性能评价[J].材料保护.2007,40(4):53-57.

[2]梅奇,宋扬.管道液体涂料内涂装工艺技术[J].石油工程建设,2006,32(2):39-42.

(栏目主持 樊韶华)

10.3969/j.issn.1006-6896.2015.11.033

张雅洁:工程师,2010年毕业于中国石油大学(北京)化工学院化学工艺专业,从事防腐保温的设计和科学研究工作。

2015-04-01

(0393)4816804、314539598@qq.com