油气集输管道腐蚀的防治及安全检测

2015-02-15成都理工大学能源学院

成都理工大学能源学院

油气集输管道腐蚀的防治及安全检测

郝玉鸿 张银德成都理工大学能源学院

油气集输管道的腐蚀现象可分为内壁腐蚀与外壁腐蚀两种情况。目前国内针对油气集输管道外壁腐蚀防治措施主要是环氧涂层与阴极防护技术。环氧涂层管道防腐技术相对较为成熟,具体实施是在管道外壁上喷涂添加防腐剂的涂料,将外部腐蚀介质与管道外壁隔离开,避免外壁受到外部介质腐蚀。金属缓蚀剂是向具有腐蚀介质的环境中添加某些能够阻碍腐蚀介质与金属发生化学反应的化学物质,具体可以分为无机缓蚀剂与有机缓蚀剂两大类。目前国内油气集输管道缓蚀剂普遍采用的是有机缓蚀剂。在管道腐蚀监测中可以通过观察管道内表面粗糙度去确定某些地方的管道腐蚀情况,进而加快油气输送的效率。

油气管道;防腐蚀;安全检测;输送介质

油气集输管道的腐蚀现象可分为内壁腐蚀与外壁腐蚀两种情况。外壁腐蚀易于防治,相比于内壁腐蚀危害较小,防治措施主要依靠环氧涂层与阴极防腐技术。而管道内壁长时间与腐蚀介质接触,易于腐蚀介质发生化学反应,造成内壁严重腐蚀。对此状况,目前国内主要采用内涂环氧防腐涂层,防腐效果并不明显,因此必须加强油气管道安全检测工作,在管道设计规划的初级阶段做好科学高效的防腐措施,针对轻微腐蚀现象予以足够重视,并及时采取修复措施,保证油气集输管道高效、顺利输送油气。

1 油气集输管道腐蚀危害

目前,国内的油气集输管道安全监测技术和日常防腐技术与发达国家相比仍然处于初级阶段,管道阴极防护技术还不够成熟。据科学资料显示,国内油气集输管道因腐蚀造成泄漏等事故发生率能够达到每年5次,而美国、日本、法国等发达国家这一数据仅为0.5~0.7次。管道腐蚀造成的危害主要包括以下几个方面:①集输管道腐蚀造成油气泄漏,地区的油气供应出现问题致使某些石油化工企业缺乏原料,生产停滞;②泄漏的油气将对土壤与大气环境造成巨大的破坏与污染,且污染持续时间相对较长;③油气属易燃易爆物质,在人口密集的居民区或者市内极易发生燃烧甚至爆炸,危害人们的生命、财产安全。

2 外壁腐蚀机理与防治措施

2.1管道外壁腐蚀机理

油气集输管道外壁腐蚀环境主要包括土壤环境与海水环境两种。土壤环境下的金属集输管道处于土壤有机物、水分、氧气等复杂环境中,易发生金属的物理溶解与化学作用,腐蚀金属集输管道造成管道损坏现象;海水腐蚀环境中的集输管道主要是金属管道,处于海底的管道外壁长时间被海水浸泡,并受到大量的盐类化学物质及酸性环境影响,易使金属管道发生电化学腐蚀。因此针对集输管道所处实际工作环境,要采取科学合理的防腐蚀技术措施。

2.2外壁防腐蚀措施

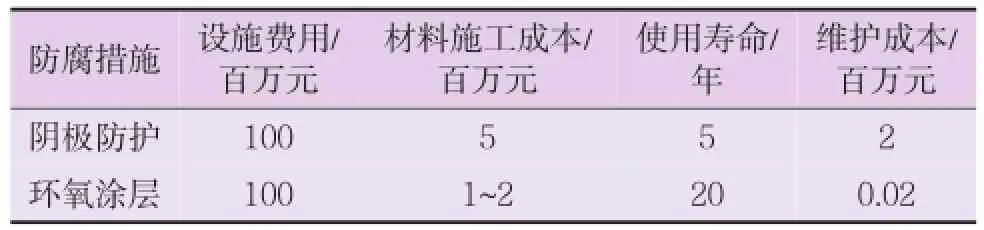

目前国内针对油气集输管道外壁腐蚀防治措施主要是环氧涂层与阴极防护技术。环氧涂层管道防腐技术相对较为成熟,具体实施是在管道外壁上喷涂添加防腐剂的涂料,将外部腐蚀介质与管道外壁隔离开,避免外壁受到外部介质腐蚀。环氧涂料的主要成分是具有极强抗酸性、抗碱性的环氧树脂和高效固化剂,能够与管道外壁紧密黏接形成光滑、致密性很高的表面涂层,防腐蚀效果好,因此得到大范围的普及与应用。阴极防护技术主要指的是在水质环境中特定与高效的防腐蚀技术,能够有效避免金属集输管道在海水多种盐类与恶劣的酸碱环境下的化学腐蚀,主要应用于海底管道的腐蚀防治措施。阴极防护技术应用于油气集输管道防腐工作中成本较低,并不需要较多的防腐添加剂等材料,表1为两种方法的综合比较。

表1 环氧涂层与阴极防护技术的综合比较

通过表1数据比较明显可以看出,阴极防护技术在油气管道防腐工作中防腐效果更好,且成本比较低,但是对技术要求较高。

3 内壁腐蚀机理及特点

3.1硫化氢腐蚀

硫化氢对金属合金腐蚀现象很早就受到技术人员的重视,经过大量研究发现硫化氢对钢铁等金属有很强的腐蚀性,但是关于腐蚀机理的研究理论不一。硫化氢与其他气体如二氧化碳相比在水中溶解度大的多,形成的溶液呈弱酸性。硫化氢在水中电离出的产物(HS-、S2-)附着在金属表面与表面铁原子发生化合反应,生成能够促进离子附着的复合物Fe(HS)-。在与金属原子化合反应之后,会使金属表面呈负电位,从而促进阴极反应速度,生成更多的氢气,进一步促进阳极金属原子溶解,降低金属结构强度造成严重腐蚀。另一方面,硫化氢导致金属氢脆,氢较少时主要以氢离子或者原子游离在金属原子周围,随着自由扩散的进行,氢离子与原子逐渐聚集成氢气分子,造成金属结构局部的氢富集,使金属强度降低更易腐蚀。

3.2二氧化碳腐蚀

二氧化碳同样是导致金属腐蚀的主要因素,二氧化碳主要是溶于水,电离出HCO3-、CO32-两种负离子作为得到电子的物质析出氢气,当电离出的浓度很低时二氧化碳与水作用生成水和氢离子,同样得电子被还原析出氢气。

电化学反应开始时,二氧化碳溶于水生成碳酸,接着与铁原子发生反应生成碳酸亚铁、碳酸氢亚铁与内部铁原子进一步发生氧化还原反应,生成结合能力很差的碳酸铁,而这种物质易于从金属表面脱落下来,其原因不仅因为碳酸铁的结合能力较差,还因为碳酸铁体积比碳酸氢亚铁小很多,所以处于海水或者土壤中的油气集输管道很容易被周围的环境氧化,并在碳和水分的共同作用下发生电化学反应生成蓬松多孔、结合能力差的碳酸铁,促进外部金属表皮的脱落,加速内部金属电化学腐蚀。因此二氧化碳对于钢铁的腐蚀性不可忽视,油气集输管道施工作业工程中要做好二氧化碳防腐蚀工作。

3.3多相流腐蚀

多相流腐蚀机理包括以下几种类型:无腐蚀无杂质清洁环境、无腐蚀有杂质冲刷环境、无杂质有腐蚀环境、杂质与腐蚀并存环境等。多相流动冲刷对钢铁腐蚀影响同样不可小觑,流动物体会受到流速、黏度、腐蚀介质性质、冲刷角度等因素影响,进而加快腐蚀速度。多相流状态可以分为平稳的层流、湍状流动、环状流等几种情况,在较低的流动速度时主要存在的是平缓层流,流速较高时就会出现湍状流动或者环流现象。研究表明,此状况对钢铁腐蚀最为严重,流体冲刷所产生的切向力与腐蚀化学反应共同作用,金属表面结合力较强的氧化膜易脱落加速内部金属腐蚀,对管道产生严重影响。

4 内防腐蚀技术

(1)喷涂具有防腐作用的缓蚀剂。金属缓蚀剂是向具有腐蚀介质的环境中添加某些能够阻碍腐蚀介质与金属发生化学反应的化学物质,具体可以分为无机缓蚀剂与有机缓蚀剂两大类。目前国内油气集输管道缓蚀剂普遍采用的是有机缓蚀剂,具有很多优点。例如:对周围环境影响较小,防腐蚀效果优良;防腐蚀成本较低;技术操作简单,效果明显;能够针对腐蚀环境采取科学合理的有机缓蚀剂;具有很强针对性;同种防腐蚀添加剂能够防止多种金属以及适应不同腐蚀环境等。腐蚀剂使用时要严格控制喷涂工艺、使用量、维护周期及配合使用清氧剂、消毒杀菌剂、除硫剂等,才能达到理想的防腐蚀效果。

(2)内涂层防腐与衬里防腐技术。内涂层与衬里防腐技术是针对油气集输管道腐蚀状况的常用防腐技术,该技术防腐原理是在管道表层与外界腐蚀介质之间设置一个具有保护作用的隔离膜,通过高压的清洁空气催动金属磨具将管道内表面处理干净,再由智能机器人完成最后的防腐剂涂料的喷涂工作。另外,为保证防腐蚀效果还要辅以缓蚀剂同时使用。保护膜具有很高的光滑度,能够有效起到防腐蚀效果。同时,在管道腐蚀监测中可以通过观察管道内表面粗糙度去确定某些地方的管道腐蚀情况,进而加快油气输送的效率。

5 腐蚀监测

(1)传感器环节。腐蚀监测传感器对油气集输管道现场的腐蚀参数进行收集,通过转换元件,将采集到的参数转换成石油工业电流信号。

(2)数据采集环节。该环节实现了对油气集输管道腐蚀监测参数的监控,对总体腐蚀率、点蚀系数、腐蚀机理因子、测点压力、测点流量、测点温度和测点pH进行多路数据的采集、放大和转换。

(3)数据通信环节。采集到的参数均以符合石油工业标准的电流信号表现出来,利用传输协议,通过传输总线将数据传输到上位机。

(栏目主持焦晓梅)

10.3969/j.issn.1006-6896.2015.2.022