济钢低温低硅铁水脱磷的工艺实践

2015-02-10许建

许建

(济南钢铁股份有限公司炼钢厂,山东 济南250101)

低温低硅铁水的入炉给转炉操作带来了极大的困难,具体表现在炉渣化不透,中期返干严重,终点磷易出格,从而增加了后吹或点吹概率,影响着钢水的质量及转炉的寿命,增加了原料消耗,对降低成本非常不利。低温低硅铁水的冶炼还容易粘氧枪、烟道以及炉口,大大增加了工人的劳动强度,严重时甚至会打乱铸机节奏,造成被迫性停浇,产生生产事故。

为了解决这一生产难题,济钢炼钢厂210炼钢车间根据实际生产条件,通过原因分析、大量实践摸索,指定了一系列工艺优化措施,化渣效果得到改善,有效地解决了脱磷困难及粘枪的问题。

1 生产概况

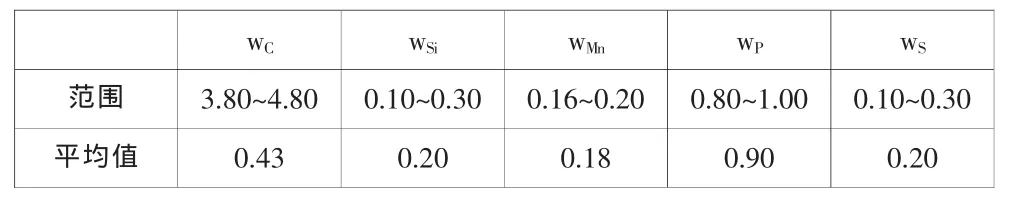

济钢炼钢厂210炼钢车间现有210t顶底复吹转炉一座,今年一季度冶炼了大量低温低硅铁水,温度在1250~1310℃,平均温度1280℃,铁水成分见下表。

表1 入炉铁水成分 单位:%

2 磷高主要原因分析

2.1 化渣不良

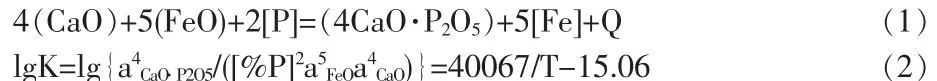

转炉冶炼过程发生在钢渣间的脱磷反应主要是[1]:

从公式(1)可以看出,适当提高炉渣中CaO、FeO含量,能够促进脱磷脱磷反应的进行;从公式(2)可以看出,温度升高,平衡常数降低,不利于脱磷反应的进行。

有利于脱磷的条件为:低温、高碱度、高(FeO)、大渣量、良好的炉渣流动性。脱磷反应是强放热反应,在影响脱磷的诸多因素中,温度表现得尤为明显,控制好温度是脱磷的关键[2]。同时,炉渣良好的流动性对提高渣钢接触面积,促进脱磷具有积极的作用。而脱磷的最佳时期是冶炼前期,而能否尽快形成具有一定流动性和碱度的初期渣尤其关键。

但成渣的条件必须有充分的搅拌、适当高的熔池温度,这是促进脱磷反应的动力学条件。没有足够的温度,渣子不能熔化,即使能够熔化,如果温度不够高,渣子的流动性不好,仍不能完成它应起的作用。

前期适当高温有利于熔渣向石灰内部渗透,使生成的石灰块外壳化合物迅速熔融成渣。低温低硅铁水由于铁水温度低导致转炉冶炼初期温度偏低,不利于初期渣的形成;同时由于冶炼初期降低炉渣熔点的SiO2含量低,不利于形成泡沫化良好炉渣,因此不利于转炉冶炼初期脱磷。一旦前期炉渣化不透,中期则容易引起返干,并且难以调理,大大降低脱磷效率。指望后期大量的脱磷是非常困难的。另外头批渣料加入数量过多,加入时机稍早等原因,也会造成吹炼前期熔池升温速度慢、温度低,致使前期渣料不具备充分熔化的热力学条件。二批料加入过早或过晚,或者因为在吹炼中后期短时间内加入渣料数量过多、批次过勤,都会致使炉渣化不透,流动性较差,不具备充分的脱磷动力学条件。

2.2 枪位及氧压控制不当

开吹阶段枪位过高或氧压较低,熔池升温较缓慢,不利于石灰的熔化;若低枪位开吹时间较长而未及时提枪,则硅、锰氧化期更短,渣中(FeO)较低,不利于石灰的熔化,致使脱磷效果差。吹炼中后期,随着熔池温度的逐步升高,若吹炼枪位相对较低,碳氧反应剧烈,渣料加入相对滞后,致使中后期熔池温度过高,形成炉渣“返干”,使炉渣失去脱磷能力。

3 工艺优化及改进措施

3.1 合理的装入量制度

为了提高低温低硅铁水的物理热和化学热,给快速化渣提供温度条件,需要提高铁水装入量,减少废钢量,降低废钢比。210t炼钢车间把废钢比控制在了6.5%~7.5%。因为铁块相比废钢温降效应要小许多,冶炼低温低硅铁水时,最好配加一定量的铁块。

3.2 枪位及造渣制度

整个冶炼过程枪位采用低-高-高-低四段法。开吹枪位设在2000mm左右,吹炼1~2分钟,待熔池温度快速升高到一定程度后,加入占总量40%~60%的渣料,避免一次性加入过多,不然会导致熔池温度过低,化渣及脱磷效果反而会适得其反,这样就能通过加强搅拌及快速提高熔池温度防止渣料结团。为更好的化渣,1~2分钟后,及时把枪位提到2400mm左右,以增加渣中(FeO),促进石灰进一步溶解,尽快使前期渣活跃起来,开渣后加入第二批渣料,同时缓慢压枪,以尽快形成一定碱度和流动性的炉渣而尽快尽多的去磷。有必要的情况下,可加入第三批渣料,但要渣料执行小批量多批次的加入模式。数据表明,当前期炉渣碱度控制在1.2~1.6时,可避免渣中形成高熔点的2CaO· SiO2,因此脱磷效果较好。中期C-O反应剧烈,渣中(FeO)消耗大,要及时提枪或降低氧压以增加渣中(FeO)。冶炼低硅铁水,应采用“高(FeO)成渣途径”,枪位比冶炼正常铁水要高出100~200mm,一般控制在2000~2200mm,以提高渣中(FeO)量,保证全程化渣。当炉渣化透后,要控制好降枪速度,不能降的过早、过急。如果渣中(FeO)含量未积累到一定程度时降枪,渣中(FeO)就会被碳氧反应很快消耗掉,继续返干;如果积累到一定数量后降枪过急,激烈的碳氧反应会瞬时产生大量的CO气体,引起喷溅,大量高FeO含量的炉渣会喷出,使炉内又重新返干,对脱磷不利。

另外,炉渣中加入6%左右的MgO对石灰溶解有利,因为CaOMgO-SiO2系化合物的熔点都比2CaO·SiO2低[3]。但加入白云石的量不要过高,当渣中MgO超过10%时,后期MgO会过饱和析出成为弥散的固体质点,增加炉渣粘度而影响化渣及去磷。

3.3 使用活性石灰

如果入炉石灰质量较差,有效CaO低,杂志多,若加入量少则炉渣碱度达不到要求;反之,低温低硅铁水条件下,则石灰更加难以熔化,碱度和流动性均不到脱磷的要求。而活性石灰有效CaO含量高,SiO2含量低,硫、磷含量少,生烧和过烧率低,气孔率高,块度合适,加入炉内能快速熔化,成渣速度快,因此能大大改善冶炼低温低硅铁水的冶金效果。

另外,前期尽量不要使用比如石灰石、生白云石等造渣料替代部分石灰和轻烧白云石。石灰石和生白云石加入炉内会进行分解反应,吸收大量的热量,降低熔池温度,由于多了一步分解反应,因而成渣速度较石灰和轻烧白云石要慢。

3.4 加入提温剂及化渣剂,例如硅铁及锰铁

铁水温度和硅低时,由于热量不足,可以加入适量硅铁来增加铁水热量,铁水锰低时,可以往铁水中补加锰铁以增加渣中MnO,渣中MnO对石灰溶解速度的影响仅次于FeO。通过大量实践发现,当铁水中Mn含量在0.50%~0.60%时,初期渣形成快,中期返干现象减轻,脱磷效果较好。

3.5 留渣操作

转炉留渣操作是将上一炉的终渣全部或一部分留给下炉使用。由于炉渣碱度高、温度高,并且有一定的(FeO)和(MnO)含量,且是现成的熔体,渣层比较活跃,炉渣流动性好,且本身还具有大量的物理热,因而在前期温度较低的情况下,对下一炉初期渣的形成十分有利,可以有效的去除磷、硫。但留渣操作在兑铁过程中易产生喷溅,危及人身及设备安全,而且打火困难,易引起LT泄爆。可以通过以下措施解决:

(1)对于是否具备留渣的条件要做好确认,留渣量不宜过大,以防打火困难和喷溅。济钢210t转炉大量实践发现留渣量控制在3~7t效果较好。另外,连续留渣次数宜过多,一般不要超过3炉。

(2)对于(FeO)含量较高的炉渣,应延长溅渣时间,必要时往留渣炉内加入500~1000kg的石灰以稀释渣中(FeO),稠化炉渣。同时,兑铁时动作要采取缓慢细流原则。兑铁完毕,要前后晃炉。

(3)开吹枪位设在2000mm且开大氧流量,待打着火后再把枪位缓到2400mm,一分钟半以后加入头批料。若没有打着火,应使氧枪在1700~2100mm之间来回穿枪,1分钟后打不着火应立即提枪前后晃炉,待氧含量降到一定程度后再次下枪吹炼,由于此时渣中积累了大量(FeO),打着火后要及时降枪,防止大喷。

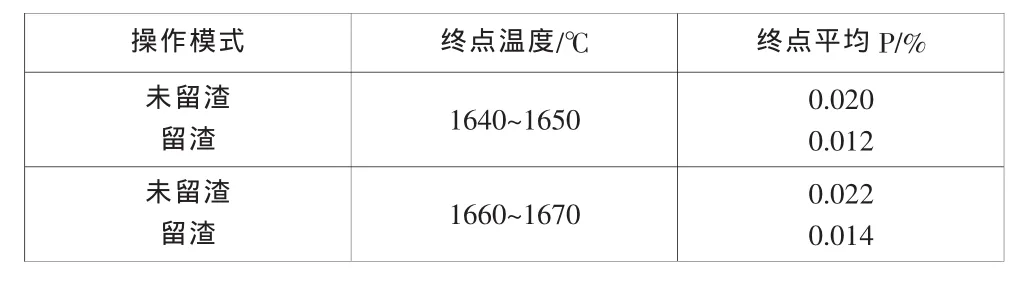

表2分别为20炉条件基本相同,留渣与不留渣炉次终点平均脱磷情况对比。

表2 留渣与不留着渣操作终点磷平均值对比

从表2可以看出,留渣操作即使在终点温度偏高的条件下,脱磷效果也是比单渣操作效果显著较多。

3.6 低温操作

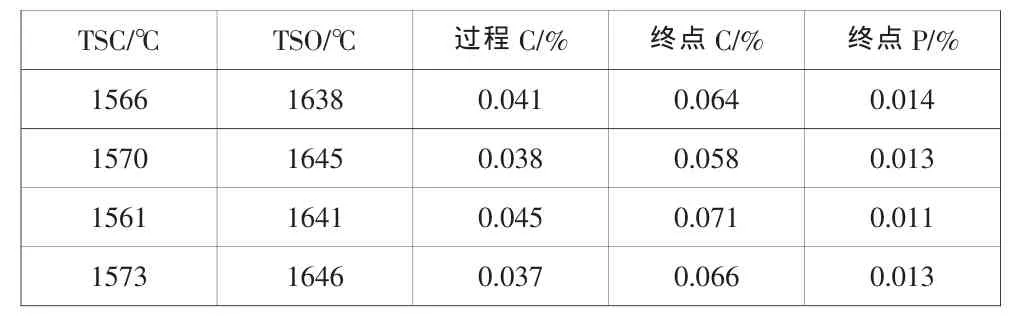

脱磷反应是放热反应,高温会产生回磷,对脱磷不利。冶炼低温低硅铁水时,在无法保证炉渣的渣量及良好的流动性的情况下,根据脱磷条件,可以采取低温操作。大量实践数据证明,低温对脱磷的效果相当明显。实践证明副枪TSC温度控制在1560~1575℃,碳控制在0.30~0.45%,TSO温度控制在1620~1550℃,碳控制在0.05~0.08%时效果较佳。表3是几组副枪数据。

表3 副枪数据

由此可见,利用低温操作对转炉脱磷是十分有利的,在满足出钢条件及后续工序要求的条件下,出钢温度越低越好。

4 实践效果

210炼钢车间经过采取以上一系列优化措施后,取得了不错的效果。氧枪、烟道及炉口粘枪现象大大降低,减轻了工人的劳动强度;脱磷效果明显改善,终点平均磷由工艺优化前的0.0213%提高到优化后的0.0154%。合格率由75.4%提高到93.3%。

5 结语

低温低硅铁水的冶炼,要想有效的脱除铁水中的磷元素,操作上必须做到:在吹炼前期要尽快形成一定碱度、一定流动性与FeO的前期渣,吹炼中期要控制好枪位与温度,避免炉渣返干,做到吹炼中、后期有效地脱磷。

[1]杨吉春,罗国萍,董方.钢铁冶金600问[M].北京:化学工业出版社,2007.

[2]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,1990.

[3]张芳.转炉炼钢[M].北京:化学工业出版社,2008.