协凋控制系统直接能量平衡控制策略的优化应用

2015-02-07王永涛杨保张海涛乔岩涛河南华润电力古城有限公司河南驻马店463021

王永涛,杨保,张海涛,乔岩涛(河南华润电力古城有限公司,河南 驻马店 463021 )

1 引言

河南华润电力古城有限公司2×320MW机组热控DCS采用美国美卓自动化公司生产的maxDNA分散控制系统,机组协调控制策略采用直接能量平衡控制系统(DEB),机组制粉系统采用四台钢球磨中间仓储式乏气送粉系统。

两台机组协调控制系统长期投入,不间断参与电网调峰和电网一次调频,负荷变动很频繁,长期运行中协调控制系统适应性变差,有进一步完善和提高的空间,因此提高协调控制系统调节品质,对机组的稳定、安全、可靠经济运行有着十分重要的意义。

2 直接能量平衡(DEB)协调控制策略的基本原理与特点

单元机组负荷控制——直接能量平衡协调控制系统是MCS公司(即前L&N公司)于1957年首次提出,经20多年改进和完善,于20世纪80年代初推出了DEB/400协调控制系统。

2.1 DEB/400直接能量平衡协调控制系统的基本原理

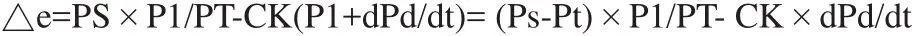

直接能量平衡(DEB)指锅炉的热量释放应该和机组的能量需求相平衡。热量释放即“热量信号”由汽机调节级压力(代表输入汽机的能量)加上汽包压力变化率(代表锅炉储能的改变)组成,能量需求即“能量需求信号”由汽机调节级压力与机前压力之比与机前压力设定值的乘积。因此将能量需求信号和热量信号直接引入到燃料调节器,减少了中间传递环节,调节器的控制偏差为:

上式中,PS—压力设定值;P1—调节级压力;PT—机前压力;dPd/dt—汽包压力微分。

燃料调节器的控制目的使调节器入口偏差△e为零,即使Ps-Pt=0。该计算式说明直接能量平衡(DEB)控制系统具有维持机前压力等于设定值的能力,取消了机前压力闭环校正回路,简化了机组协调控制系统的结构,如图1所示。

2.2 DEB/400直接能量平衡协调控制系统的特点

2.2.1 能量平衡

在机炉协调方式下,机组实际负荷指令(MWD)同时下达到炉主控和机主控回路,机主控直接控制电功率达到设定值。汽机的能量需要通过改变汽机控制阀的开度获得,所需的储能改变由动态补偿提供,送入锅炉的能量通过对锅炉释放热量的连续计算确定,直接能量平衡由燃料调节器维持。

图1 DEB协调控制系统原理图

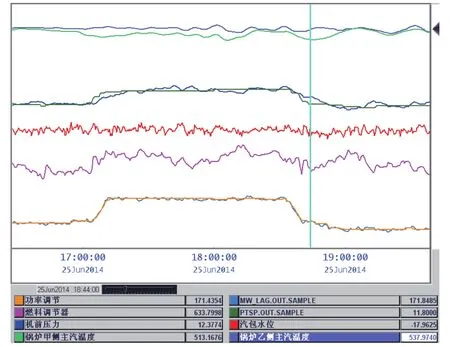

图2 机组负荷变动试验(主汽压参数)曲线图

2.2.2 压力比

压力比即“P1/PT”,它代表了汽机调门的阀位反馈信号。

汽机的能量需要由两个部分组成。第一部分是压力比测定了调门的有效开度,在节流压力设定值为常数时,压力比正比于汽机需要的能量;第二部分是节流压力设定值,压力比乘以这个设定值提供了负荷与汽机调门位置之间正确的增益值。

2.2.3 动态补偿

在定压运行时,动态补偿基于汽机能量需求的变化率。动态补偿使燃料率的改变量与锅炉储能的改变量相等。这个锅炉储能的改变量是由于蒸汽流量变化引起的。

在负荷变动时,锅炉储能随负荷增加而增加。如果当负荷改变时,燃料率除适应负荷改变外,再增加储能改变所需的量,则蒸发量将更加紧密地适应能量需求,而蒸汽压力将更加紧密地趋近设定值。

3 DEB协调控制策略应用过程中所遇到的问题

3.1 负荷变动时,主汽压力参数控制超标

笔者公司两台机组频繁参与电网调峰,在机组升降负荷中,主蒸汽压力参数超标,控制偏差达到±1.1MPa,运行人员操作干预频繁,影响机组运行的经济性和安全性,如图2所示。

3.2 稳定负荷时,主汽压、主汽温参数控制超标

机组稳定负荷时,锅炉侧的粉量或煤质的变化,给粉机堵粉或断粉,引起汽包压力波动幅度大,当减温水系统因调整不及时,造成主蒸汽温度超温,调整过程结束后引起主蒸汽温度下降并较长时间降低,运行人员操作干预频繁,影响机组运行的经济性和安全性,如图3所示。

图3 机组变动/稳定负荷—主汽温参数曲线图

3.3 稳定负荷或负荷变动时,炉膛负压参数控制超标

机组稳定负荷或负荷变动时,协调控制系统未能及时预测锅炉侧粉量或煤质的变化,致使主蒸汽压力控制很难得到理想的效果。为提高主蒸汽压力响应速度,运行人员手动加/减给粉,操作频繁,易引起炉膛负压波动,炉膛负压参数控制超标,造成油枪联投,增加机组的耗油量,影响机组运行的经济性和安全性。

4 DEB协调控制系统的优化

笔者所在工厂制粉系统采用四台钢球磨中间仓储式乏气送粉系统,给粉机采用变频调节。制粉系统本身响应相对较快,迟延时间较短,主汽压相对容易控制,根据现场一次设备可控性情况,主汽压可选择相应的控制方案。

4.1 变负荷过程中,“智能滑压”的应用

为解决机组频繁参与电网调峰,升降负荷中,运行人员操作干预频繁,主蒸汽压力参数超标等问题,提出了“智能滑压”的控制策略,并取得了满意的效果,如图4、图5所示。

图4 “智能滑压”之自动升压/降压判断控制逻辑框图

4.2 直接能量平衡系统的前馈优化

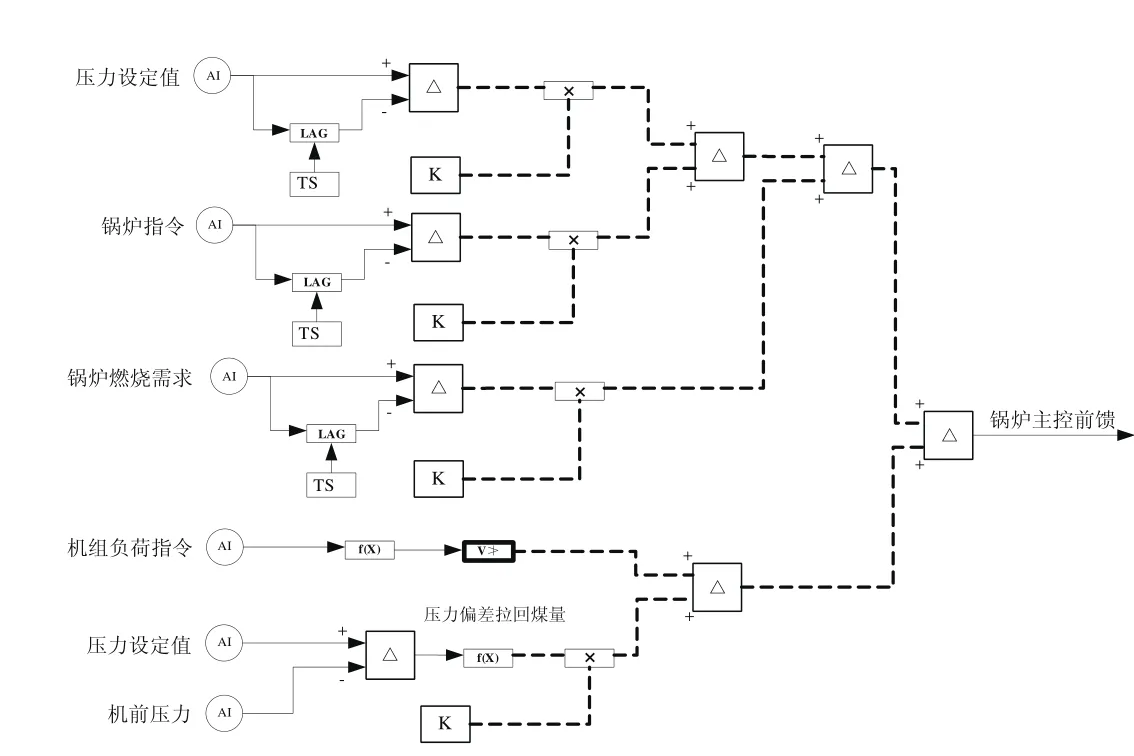

为了解决协调控制系统未能及时预测粉量或煤质的变化,给粉机堵粉或断粉,引起汽包压力波动幅度大,运行人员操作干预频繁,主汽温、主汽压、炉膛负压等参数超标等稳定,提出了增加“直接能量平衡系统的前馈优化”的控制策略,并取得了满意的效果,如图6所示。该系统具有以下特点:

(1)为了加快锅炉的负荷响应速度,增加“机组实际负荷指令”前馈。

(2)为了加快锅炉的负荷响应速度,增加“压力设定值微分”前馈。

(3)为了加快锅炉的负荷响应速度和维持主汽压力的稳定,增加“锅炉指令微分”前馈。

(4)为了加快锅炉的负荷响应速度和维持主汽压力的稳定,增加“锅炉燃烧需求微分”前馈。

(5)为了维持主汽压力的稳定,同时防止超压,增加“防止超压快速拉回回路”。

图5 “智能滑压”之变压速率控制逻辑框图

4.3 送风量控制优化

为了保证锅炉的富氧燃烧,遵循“加煤先加风,减煤再减风”的原则,解决负荷变动时,锅炉送风风量调节滞后的问题,提出送风指令由下列信号产生,“送风指令”生成逻辑框图如图7 所示。该系统具有以下特点:

(1)限速后的功率指令函数滞后/滤波值、限速后的功率指令函数、吹扫风量或最小风量指令,对上述三个信号经过大选运算。

(2)在负荷变动时,根据升/降速率的不同计算出需要加/减风的风量,经过速率限制后生成“升降负荷时送风量修正值”。

(3)对上述两个信号进行“求和”运算,生成“送风指令”。

图6 DEB协调控制系统前馈逻辑框图

图7 “送风指令”生成逻辑框图

图8 系统优化后的协调控制曲线图

5 结语

采用上述优化控制策略后,机组负荷变动时,投入协调控制后,机组主汽压、主汽温、炉膛负压波动能够满足规程指标的范围要求,控制效果如图8所示。

通过对图8的分析,对协调控制系统进行优化后,取得了以下显著效果:

(1)改善了主汽压、主汽温的调节品质,提高了机组运行的安全性和经济性。

(2)改善了锅炉燃烧的状况,炉膛负压波动幅度及次数明显减少,大大减少了为稳定燃烧投油助燃的次数,节省了燃油。

(3)减少了运行人员的键盘及操作干预的强度,使运行人员从繁忙的操作中解放出来。

(4)对于保持设备健康水平、延长机组寿命和保持最佳运行工况,提高机组经济性都十分有利,有明显的经济效益。

[1]朱北恒, 等. 火电厂热工自动化系统试验[M]. 北京:中国电力出版社,2002.

[2]施海平. 几种主汽压控制方式的分析比较与建议[J]. 电力自动化设备,2007.

[3]李希武. 直接能量平衡法(DEB)协调控制系统分析[J]. 中国电力,2000, 6.