金属载体失效汽车尾气催化剂铂族金属回收工艺研究

2015-02-06叶学海

安 峰,叶学海

(中海油天津化工研究设计院,天津300131)

金属载体失效汽车尾气催化剂铂族金属回收工艺研究

安 峰,叶学海

(中海油天津化工研究设计院,天津300131)

失效汽车尾气催化剂已成为铂族金属重要的二次资源,其中以堇青石为载体的失效汽车尾气催化剂回收工艺的研究较多,而以金属载体的失效汽车尾气催化剂回收的研究较少。因为金属载体用湿法和火法回收比较困难,副产物多且污染较大。研究了一种新工艺来处理回收金属载体失效汽车尾气催化剂,该工艺流程简短,污染低,铂族金属综合回收率可达90%以上。

失效汽车尾气催化剂;金属载体;回收;铂族金属

汽车尾气催化剂作为铂族金属最大的应用领域之一,每年都消耗大量的铂族金属。同时,每年也有大量的汽车尾气失效催化剂产生,其中铂族金属含量比最富的矿体含量高出很多,而且提取流程相对较短。因此,汽车尾气失效催化剂已成为铂族金属最重要的二次资源[1],针对汽车尾气失效催化剂的回收研究已引起世界上各主要工业发达国家的重视。中国近几年汽车的报废量逐年增加,随之产生了大量有待处理的失效汽车尾气催化剂,所以中国方面也亟需将相关的研究应用提上日程。

国内外从汽车尾气失效催化剂回收铂族金属的主要方法有等离子熔炼法[2]、火法氯化与挥发法、金属捕集法[3]、加压氰化法[4]、活性组分(即铂族金属)溶解法[5]等。上述方法比较成熟,均取得了工业化的成果,但是它们仅针对堇青石载体的催化剂,并不适用于市面上某些金属载体汽车尾气催化剂。即使采用上述方法进行处理,仍会伴随大量的副产物和污染,不符合绿色环保的理念。目前,每年约有10万支的金属载体失效汽车尾气催化剂等待处理,潜在贵金属的量则高达数百公斤,因此急需开发一种针对此类失效催化剂的回收工艺。

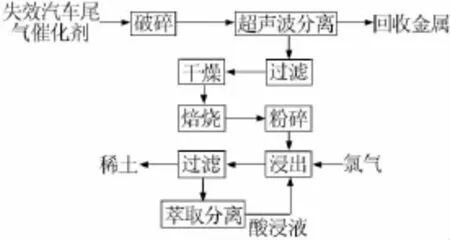

基于金属载体汽车尾气催化剂的特性,笔者研究了一种新的工艺对其进行回收处理。首先将催化剂破碎和超声分离,将含有铂族金属的有效成分与金属载体分离,只对有效成分做进一步处理,减少了后几步工序的处理量和“三废”的排放。分离出来的有效回收部分经过高温焙烧和粉碎,再用盐酸和氯气浸出,浸出液经萃取法分离出铂族金属中的铂、钯、铑,萃取后的酸浸液返回重复使用,多次使用后可中和处理。工艺流程图如图1所示。

图1 工艺流程示意图

1 实验部分

1.1原料与仪器

原料与试剂:整支的失效汽车尾气催化剂,主要化学组成(质量分数,%):Pt,0.1%;Pd,0.2%;Rh,0.02%;Al2O3,11.1%;ZrO2,1.6%;CeO2,2.1%。盐酸(AR,纯度为36%)、氯气(纯度为99.9%)、氢氧化钠(AR)。

仪器:Leeman Prodigy ICP发射光谱仪、ZSX PrimusⅡ型X射线荧光光谱仪(XRF)、超声波清洗机、小型破碎机、小型粉碎机、马弗炉、烘箱。

1.2 实验原理

浸出化学方程式:

Pt+2Cl2+2HCl=H2[PtCl6]

Pd+Cl2+2HCl=H2[PdCl6]2Rh+3Cl2+6HCl=2H3[RhCl6]

1.3实验方法

1.3.1 预处理

将整支的失效汽车尾气催化剂(1 kg)破碎,破碎过程中收集产生的粉体颗粒,并与破碎后的碎片一起放入超声波清洗机内进行超声分离,反应2 h,将金属片从机器中取出并用水清洗表面,清洗后的液体与超声波清洗机内的液体混合,用布氏漏斗抽滤,将滤渣在110℃干燥,得到固体产物,质量为160 g。

1.3.2 焙烧粉碎

将分离干燥后的固体放入马弗炉中1 200℃下焙烧5 h,焙烧完毕后取出冷却至室温,得到固体质量为150 g。将固体产物置于粉碎机中,粉碎后的粉体按粒径要求过筛。

1.3.3 浸出

将1.3.2节得到的粉体加入配有搅拌、温度计并与尾气吸收装置相连的1 L玻璃三口瓶中,按照固液比(粉体与盐酸的质量比)1∶2加入300 mL的盐酸,油浴加热,当溶液温度升至一定温度时,向液面下通入氯气,氯气流量为100 mL/min,控制反应温度,通入氯气20 min后停止反应,待浸出液冷却至室温,用布氏漏斗过滤,用去离子水洗滤饼至滤液无氯离子,得到浸出液800 mL,滤饼经干燥后可回收稀土元素。

1.3.4 萃取分离

依次用二异戊基硫醚萃取分离Pd,三烷基胺萃取分离Pt,磷酸三丁酯萃取分离Rh,将萃取后的酸液返回浸出步骤,多次使用后中和处理。

1.4 分析

固体样品中的铂族金属含量用XRF测定,液体中的铂族金属含量用ICP测定,以浸出液体中的铂族元素的量计算回收率。

2 结果与讨论

2.1 原料破碎处理碎片大小对回收率的影响

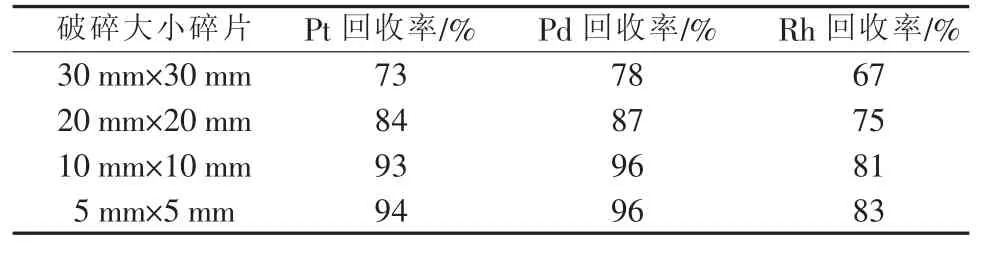

将铁载体的汽车尾气催化剂进行不同程度的破碎,破碎碎片的大小分别为30 mm×30 mm、20 mm× 20 mm、10 mm×10 mm、5 mm×5 mm,再按1.3节的步骤进行实验,考察了不同的碎片对铂族金属回收率的影响,结果见表1。

表1 破碎碎片大小对铂族金属回收率的影响

由表1可见,破碎的碎片大小直接影响了铂族金属的回收率,其主要原因:破碎过程中,金属载体被粉碎成小金属片的同时,也将附着在金属载体表面的催化剂粉体剥离,破碎程度越深则破碎出的金属片越小,相应的催化剂粉体的剥离效果越好;另外,较小的碎片在超声波分离中的效果会更好。上述2种因素作用下,原料破碎的效果越好,则铂族金属的回收率越高。但是从表1中可以看出,当碎片小于10 mm×10 mm后铂族金属的回收率几乎保持不变,而且破碎的碎片太小会使金属片和催化剂粉体不易过滤分离,从而对浸出和萃取步骤产生影响。综合考虑,实验选择适宜的破碎金属碎片尺寸为10 mm× 10 mm。

2.2 焙烧和粉体粒度对回收率的影响

对分离后催化剂粉体在1 200℃下焙烧的原因:首先,失效汽车尾气催化剂中含有积碳和一些有机物,这些物质若不去除会造成浸出时出现大量的汽包,严重影响了浸出的反应进程;其次,分离后的催化剂粉体中大部分的物质为γ-Al2O3,这部分物质在浸出中与盐酸反应生成AlCl3,加剧了“三废”污染的同时也增加了盐酸的消耗量,并且AlCl3的存在严重影响了铂族金属的萃取分离。因此,将分离后的催化剂粉体在1 200℃焙烧可将γ-Al2O3转化成不与盐酸反应的α-Al2O3,从而减少了“三废”的排放量,降低了污染同时也节约了回收成本。

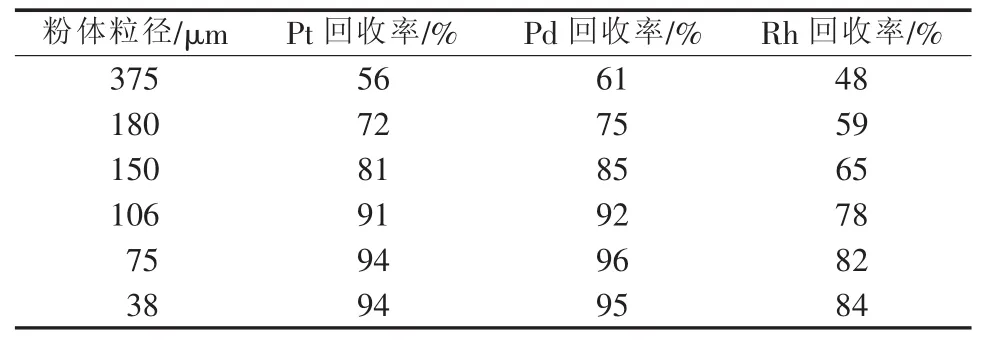

但是转化后的α-Al2O3会将部分的铂族金属包裹,造成这部分铂族金属无法浸出,于是必须将催化剂粉体进行粉碎以打破α-Al2O3的包裹作用。实验将对焙烧过的粉体进行不同粒度的粉碎,过筛得到粒径分别为375、180、150、106、75、38 μm的粉体,并考察了粉体粒径对铂族金属回收率的影响,结果见表2。

表2 粉体粒度对回收率的影响

由表2可见,随着粉体粒径的下降,铂族金属的回收率相应提高,但是在粒径≤75 μm时,铂族金属的回收率保持不变,说明此时铂族金属的回收率可达到最高值。综合能耗等方面考虑,实验选择适宜的粉体粒径为75 μm。

2.3 浸出温度对回收率的影响

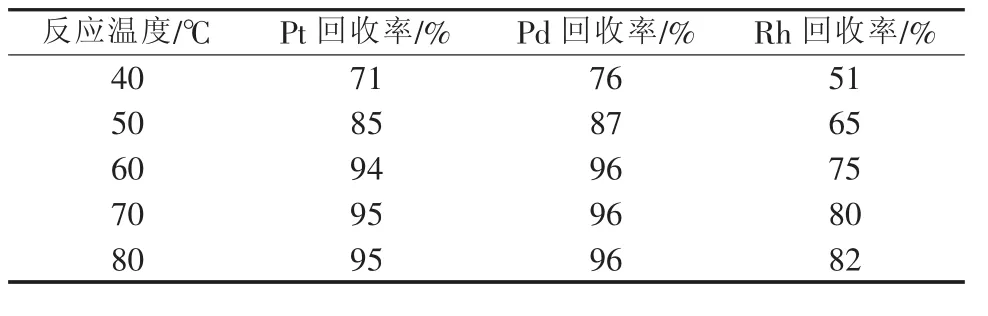

实验考察了浸出温度对铂族金属回收率的影响,结果见表3。

表3 反应温度对回收率的影响

由表3可见,随着浸出温度的提高,铂族金属的回收率逐渐增高;当浸出温度超过60℃时,Pt、Pd的回收率达到最高,而Rh的回收率在浸出温度大于70℃时才达到最高的回收率。但是随着温度的升高,浸出体系中的盐酸挥发速度加快,并且高温下氯气在体系中的溶解度下降停留时间缩短。综合考虑,实验选择适宜的浸出温度为70℃。

2.4 与王水法工艺对比

将本工艺与王水法浸出工艺做了对比,反应方程式如下:

王水法浸出工艺:

3Pt+4HNO3+18HCl=3H2[PtCl6]+4NO↑+8H2O

氯气法浸出工艺: Pt+2Cl2+2HCl=H2[PtCl6]

从化学反应可以看出,王水法有氮氧化物产生,此类化合物难以被碱液吸收,而且溶解贵金属的盐酸消耗量明显高于氯气法。氯气法反应过程中,只有少部分过量的氯气被碱液吸收,并且没有水生成,浸出液酸性仍然很高,与之后的溶剂萃取分离法结合可以有效地将浸出酸液反复利用。

3 结论

本工艺通过破碎和超声波分离将金属载体失效汽车尾气催化剂的有效回收部分和金属载体分离,并且只对有效回收部分做了处理,减少了处理量和“三废”的排放。针对有效回收部分的焙烧和粉碎,将其中的γ-Al2O3转化成不与盐酸反应的α-Al2O3,减少了浸出中盐酸的消耗。浸出工序采用盐酸和氯气法,与传统的王水法相比本工艺废气方便吸收处理,并且酸的消耗量少,加之与后面的溶剂萃取分离法结合可以有效地将浸出酸液反复利用,从而减少了“三废”的排放。

本工艺也应注意在有效回收部分和金属载体分离过程中的操作,一些失效的催化剂有效回收部分很难从金属载体上分离,或者分离不彻底,因此可以进一步减小破碎粒径,从而达到预期效果。本工艺涉及到氯气的使用,使用过程中需严格按照其安全操作规程操作。必要时可以采用搪瓷材质反应釜、填料密封,配套碱液喷淋塔等相关设备实现工业化生产。

[1] 吴晓峰,汪云华,范兴祥,等.贵金属提取冶金技术现状及发展趋势[J].贵金属,2007,28(4):63-68.

[2] 汪云华,吴晓峰,童伟锋.铂族金属催化剂回收技术及发展动态[J].贵金属,2011,32(1):76-80.

[3] 黄焜,陈景.从失效汽车尾气净化催化转化器中回收铂族金属的研究进展[J].有色金属,2004,56(1):70-77.

[4] 黄昆,陈景,陈奕然.加压碱浸处理-氰化浸出法回收汽车废催化剂中的贵金属[J].中国有色金属学报,2006,16(2):363-369.[5] 郑向江.单钯汽车尾气净化催化剂的制备及废钯回收[D].北京:北京化工大学,2007.

联系方式:7469343@qq.com

Research on recycling platinum group metals from waste metal-based automobile catalyst

An Feng,Ye Xuehai

(CNOOC Tianjin Chemical Research&Design Institute,Tianjin 300131,China)

The waste automobile catalyst containing platinum-group metals(PCMs)is one of the important and valuable secondary resources.There are many researches about the recycling technology of cordierite-supported waste automobile catalyst,but there is less studies on metal-carried ones.It′s difficult to use wet or fire process to recycle platinum group metals from waste metal-based automobile catalyst.Besides that,there will much co-product and high pollution.Therefore,a new process to recycle platinum group metals from waste metal-based automobile catalyst,which is simple and lower pollution,was studied.The comprehensive recovery rate can achieved about more than 90%.

waste automobile catalyst;metal-based catalysts;recycle;platinum-group metal

TQ138.26

A

1006-4990(2015)05-0058-03

2014-11-10

安峰(1982— ),男,工程师,本科,主要从事新材料化学品开发和应用,已公开发表文章4篇。