PCB内埋入空气腔体制作工艺研究

2015-02-05李民善纪成光袁继旺东莞生益电子有限公司广东东莞523127

李民善 纪成光 袁继旺(东莞生益电子有限公司,广东 东莞 523127)

PCB内埋入空气腔体制作工艺研究

Paper Code: S-086

李民善 纪成光 袁继旺

(东莞生益电子有限公司,广东 东莞 523127)

通讯技术的高速化要求PCB具有传输损失(α)小、传输延迟时间(Tpd)短、信号传输的失真小的特性,这就要求PCB使用的基板材料有优秀的介电特性,以及对特性阻抗(Zo)的高精度控制。空气的Dk(1.00053)仅次于真空下的Dk。因此如果能在背板的阻抗线路位置制作成空气腔体,实现信号的高质量高速传递。文章采用低流胶粘结材料/掩膜材料在PCB内埋入多个、多层空气腔体,对比了不同空腔材料制作空气腔体的空腔形态、耐热性能,研究了空腔形态的影响因素。

空气腔体;流胶;掩模材料

1 背景

21世纪进入了高度信息化的社会,IT产业成为了21世纪中具有典型代表性的产业,发展IT 产业的重要技术基础是高速、高频、大容量的信号传输,电子产品与通信产品在高速化方面的迅速发展是显而易见的。在发展高速化PCB产业中,从它的产品设计,到选择基板材料、产品制作、产品检验处处都包含着新技术、新水平,它的应用领域也提升到一个新的高档次。因此,可以认为高速化PCB产业,是带有高附加值的、具有“知识经济”产业。发展高速化PCB产品,将给PCB业带来新的商机、新的广阔的应用市场。Dk、Df两个介电特性,和基板材料绝缘层的厚度、导电层的电路图形形状等,一起构成了对特性阻抗值高精度控制的三个重要因素[1]。

高速化的PCB特性,一方面是由PCB的基板材料特性所保证的,要达到上述的特性,就需要基板材料具有低Dk、低Df的特性;另一方面,从PCB设计上着手,降低介质材料的Dk、Df值,也是一种低成本、便捷的途径。从电子信号传输速度计算公式:

V=K×C/Dk(K为常数,C为光速,Dk表示基板的介电常数)

可知,降低基板材料的Dk值,有利于提高信号的传播速度。空气的Dk(1.00053)仅次于真空下的Dk (1.000),如果减小上述公式中的Dk,则信号传输速度V可望得到明显提升。因此如果能在背板的阻抗线路位置制作成空气腔体,则有望极大地提高背板的信号传输速度、减少介质损失和信号传输延迟时间[2]。

该设计有如下特点:(1)在内层信号层差分线位置设计空气腔体,腔体与同层内其余图形和其它层隔离。(2)电源层/地层一般不设计空气腔体。(3)空气腔体宽度取决于差分线线宽/间距,长度取决于差分线长度。(4)在层间互连位置(导通孔)无法设计空气腔体。

2 试验方案

基于空腔设计特点和研究经验,埋入空气腔体主要有2种制作方法:

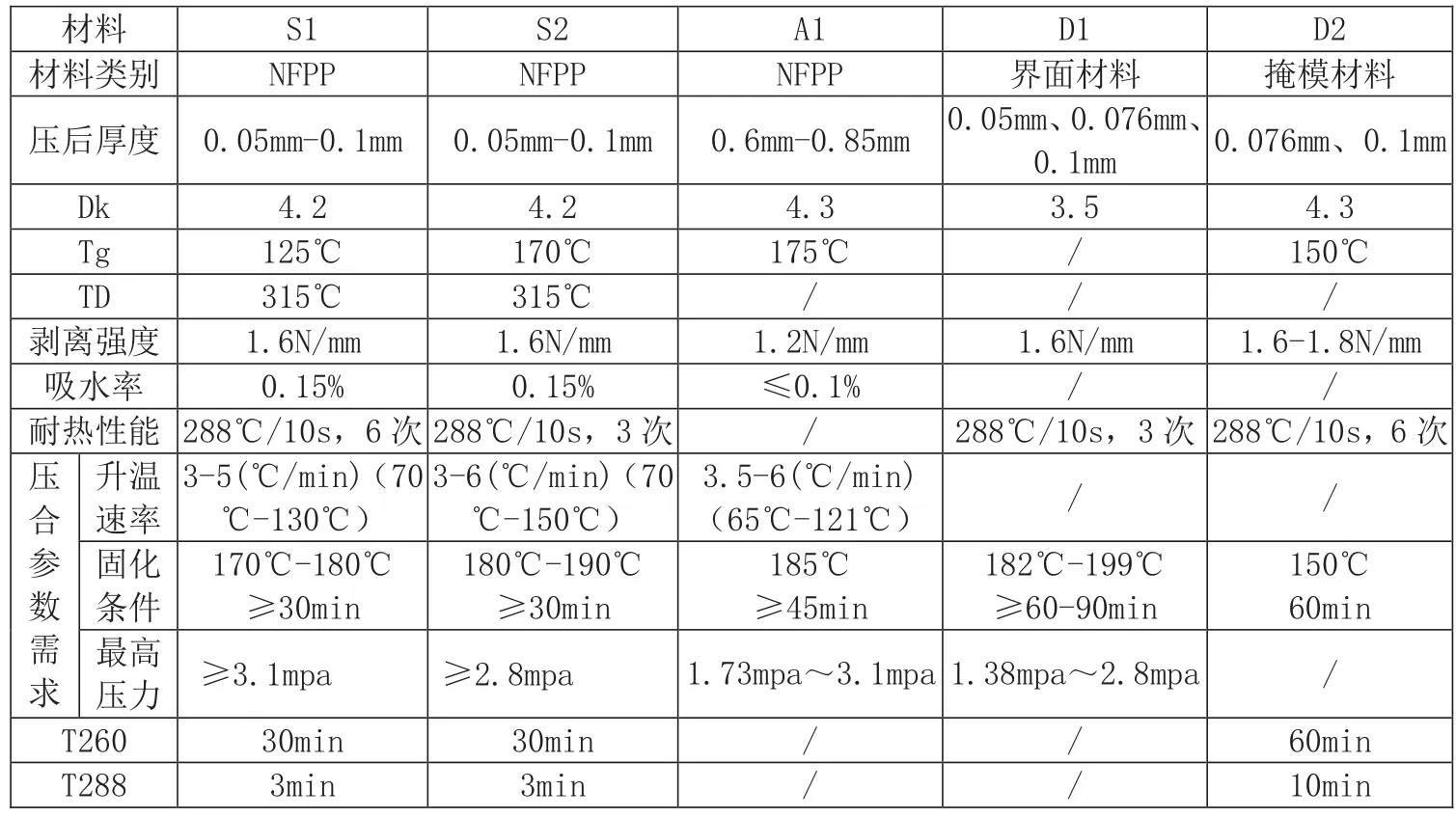

(1)使用不流动/低流动粘结材料,通过在粘结材料上预开槽(空气腔体图形),层压排板时通过粘结材料与内层芯板的对位,使差分线位于粘结材料上的预开槽位置,通过控制压合参数避免熔融的粘结材料流入开槽,从而实现多层PCB内埋入空气腔体。该工艺经研究证明流胶较难控制,且胶层耐常规化学药水能力较差,难以实现批量生产。(2)使用掩膜材料在内层芯板差分线位置预制空气腔体图形,再使用不流动/低流动粘结材料将带有掩膜材料的内层芯板压合粘结成多层PCB,从而在多层PCB内埋入空气腔体。该方法关键在于寻找低流胶、高耐热性能且耐化学药水的掩模材料和粘结材料。由于粘结层用于粘结表面芯板或盖有掩膜图形的芯板,且粘结层介于PCB线路与地层之间,故要求粘结材料流胶量要低(否则无法制作空腔)、厚度要均匀性好(否则影响空腔尺寸均匀性)、介电常数较小(减少介质损耗)。综上考虑,初步选用NFPP S1、S2和A1,界面材料D1以及掩模材料D2试验制作空腔。各种材料性能如表1所示。本实验设计简单4L板,在2、3L设计重叠或不重叠的线路,配合在线路位置制作掩模开窗,实现单个空气腔体或2个空气腔体叠加。线路设计模拟常用的差分线、单线等背板布线设计,配合低流胶粘结材料压合制成埋空腔。

PCB工艺流程:开料→内层干膜→内层冲孔→外干膜1→喷砂磨板→等离子体1→棕化→烘板1→层压→钻孔→等离子体→沉铜→外层干膜→图形电镀→外层蚀刻→掩模→沉金→测试

表1 空腔材料性能

3 试验结果与分析

采用较厚的芯板(0.51 mm)制作线路图形、丝印掩模后与粘结材料压合,同时设计有距线路距离不等(0.2 mm ~ 0.4 mm)的沉铜孔(刀径0.3 mm),主要考察掩模与粘结材料结合的可靠性、不同胶含量的粘结材料配合掩模开窗制作的空腔形状、内部含掩模层的PCB制作沉铜孔的可行性以及沉铜孔距空腔的安全距离。

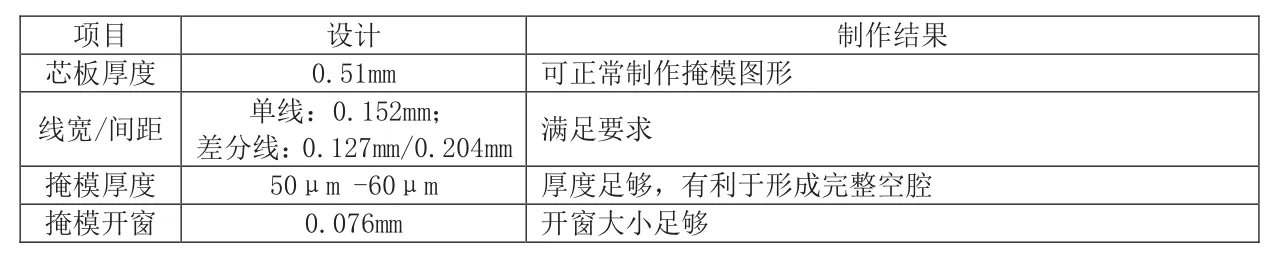

3.1 芯板制作掩模图形效果

考虑到制作有线路的芯板制作掩模图形、掩模图形表面粗化过程都可能造成线路损伤,检查芯板制作掩模图形效果如下:

表2 芯板掩模图形处理粗化效果

(表2 续表)

3.2 空腔形态切片分析

层压后、热应力(260 ℃/10 s/3次)后切片检查埋空腔位置的空腔形态,结果如下。

表3 空腔形态切片分析(层压后&热应力后)

从上述分析结果可见:

(1)S1、D1材料流胶较多,其制作的空腔形态不完整,无法保护空腔内的差分线。

(2)S2、A1材料流胶较少,其制作的空腔形态完整,空腔内差分线被空气有效隔离。

(3)S1、D1、A1材料配合掩模材料制作的空腔在热应力后出现分层问题,而S2材料配合掩模材料制作的空腔则可通过热应力测试。

3.3 空腔形态影响因素分析

3.1.1 钻孔到空腔距离对空腔形态的影响

沉铜后取埋空腔位置切片,检查不同孔到线距离设计的空腔形态,结果如下。

表4 不同孔到线距离设计的空腔形态检查结果

从上述切片可见:(1)钻孔到空腔边缘距离大于0.12mm不到造成空腔破损,不影响空腔形态;(2)边缘的空腔内填胶严重、而远离钻孔位置的空腔内填胶较少,但钻孔是在层压后完成,因此钻孔不会对空腔内填胶状况有影响。

初步分析空腔内填胶原因如下:(1)钻孔边缘的空腔处于芯板掩模覆盖的大铜面与大铜面压合的边缘,该处位置层压时不会失压,因此大铜面间熔融的树脂会受压流动到空腔位置填充空腔;(2)远离钻孔位置的空腔则处于相对较大面积的差分线/掩模复合区域,该位置压合时相对容易失压,熔融的树脂受压较小,不容易流动、填充到空腔内。

3.3.2 钻孔到空腔距离对空腔形态的影响

为证实前文分析,对空腔位置取切片分析,检查设计成一排的9组差分线(左右侧钻孔)所在空腔内的填胶情况,通过计分法评估空腔相对于铜面位置、铜面尺寸对空腔形态的影响。

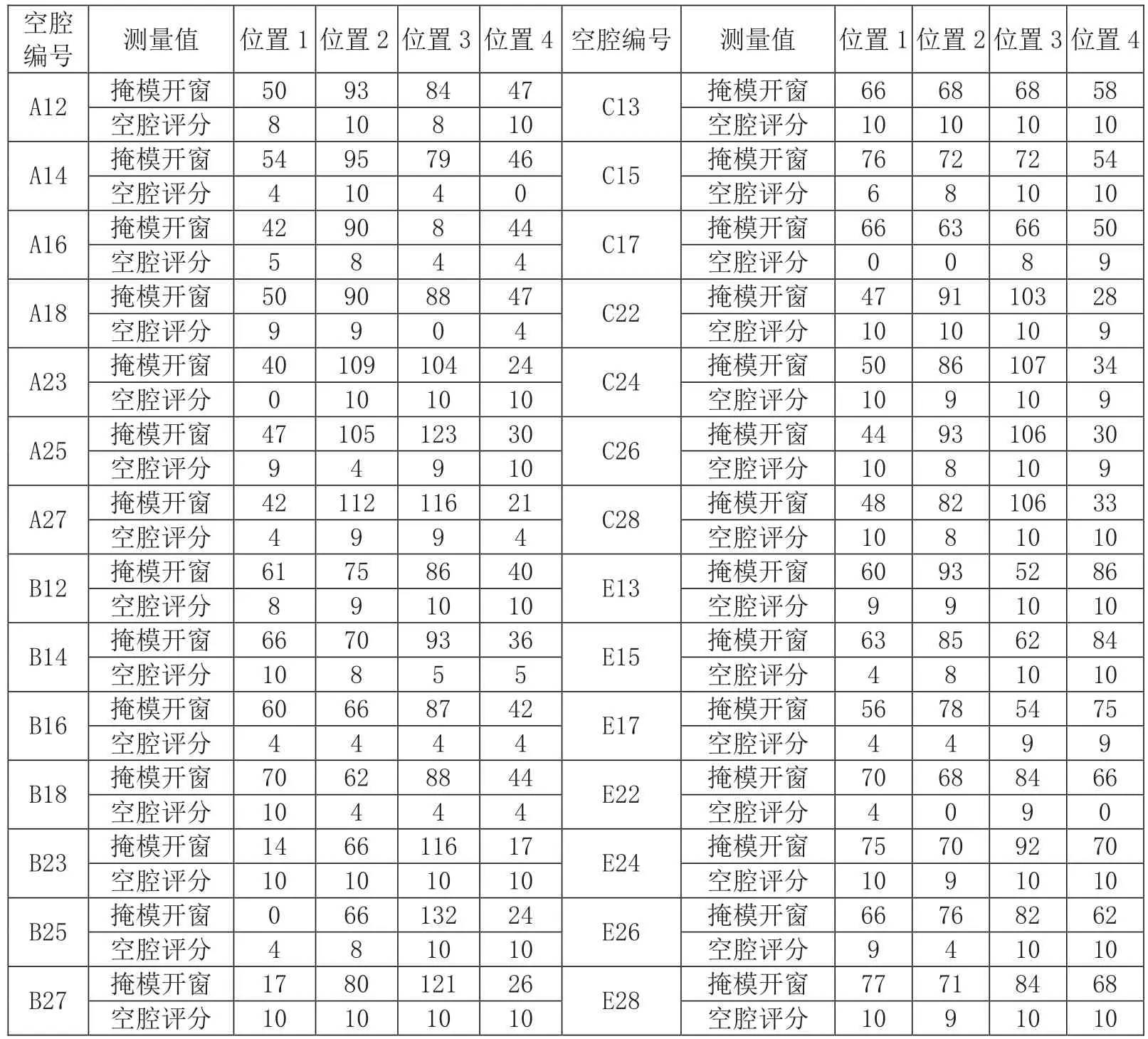

统计10个切片共90个空腔的评分情况,结果如表5所示。

表5 空腔形态计分统计结果

从上述分析可见,空腔形态与空腔距大铜面距离有一定关系:(1)空腔形态评分随空腔距大铜面距离的增大呈先增大后减小的趋势,大铜面尺寸对空腔形态影响明显;(2)空腔周围的大铜面尺寸越大,铜面附近的空腔形态评分越低,说明大铜面位置流胶更容易填充到铜面附近的空腔内。上述分析结果与前文“钻孔边缘的空腔处于芯板掩模覆盖的大铜面与大铜面压合的边缘,该处位置层压时不会失压,因此大铜面间熔融的树脂会受压流动到空腔位置填充空腔”分析结果相印证,表明空腔边缘如设计有大铜面,则需要加大空腔内差分线到掩模材料的安全距离,以免压合后流胶填充到空腔边缘。

3.3.3 掩模开窗大小对空腔形态影响

空腔形态与空腔内填胶有关,但即使空腔形态完整,但是空腔内差分线到掩模材料、粘结材料等介质的安全距离不够,也会影响信号传输质量,可见掩模开窗大小对空腔形态可能也有影响。取成品板埋空腔位置切片,测量28个空腔的实际掩模开窗大小,评估掩模开窗大小对空腔形态的影响,空腔形态评分方法参考图8及表6的方法,对于每个空腔包含4个掩模开窗位置,每个位置评分包线到掩模位置和线顶位置含2部分。

表6 空腔形态评分方法2

评分结果统计如表7,并做散点图分析空腔形态与掩模开窗尺寸的关系如图9。

从上图分析可见:(1)实测掩模开窗尺寸在0~132 mm之间,空腔形态评分在0~10分之间;(2)掩模开窗尺寸大小与空腔形态没有明显对应关系,可能是掩模开窗尺寸对空腔形态影响不明显,本实验中被NFPP流胶的影响所掩盖。

4 总结

(1)在已制作线路图形的厚芯板上制作掩模图形,经表面粗化后使用低流胶的NFPP S2压合成多层板,可制作出多层、多个形态良好的空气腔体。

表7 掩模开窗大小(μm)的空腔形态评分结果

(2)钻孔到空腔边缘距离大于0.12mm不会造成空腔破损,不影响空腔形态。

(3)大铜面边缘的空腔位置层压时不会失压,大铜面位置熔融的树脂会受压流动到空腔位置填充空腔导致空腔形态较差,需要增加大铜面附近的空腔内差分线到空腔边缘的距离,保证信号传输效果。

(4)S2材料配合掩模材料制作的空腔经过260 ℃/10 s/3次的热应力测试后,空腔不会爆裂,NFPP与铜面、掩模材料界面无分层和裂纹。

5 后记

本文对于PCB埋空腔的研究仅限于小尺寸的低层板,距离埋空腔在高多层大背板PCB上的应用还有很大差距。希望能抛砖引玉,激发行业同仁继续开展对于空腔形态控制、空腔内阻抗精度和均匀性控制的深入研究,使埋空腔这一新型工艺早日应用在通讯类PCB产品中,发挥其“提高信号传输速度、减少介质损失和信号传输延迟时间,从而实现信号的高质量高速传递”的美好前景。

[1]林敏. 高速电路板的设计及特性阻抗控制[C]. 第七届全国印制电路学术年会论文集, 2004.

[2]林金堵,吴梅珠. 积层板内层结合力的探讨[J]. 印制电路信息, 2010.11.

[3]李安庆,孙玉发. 空气带状线交叉耦合腔体3db电桥设计[J]. 合肥工业大学学报, 2012.6.

李民善,研发中心工程师,多年来专注于高端通讯用线路板制作工艺研发,发表多篇PCB技术论文。

Research on process of air-cavity embedded in PCB

LI Ming-shan JI Cheng-guang YUAN Ji-wang

The high-speed communication demand lower loss(α), smaller delay and lower distortion in signal transmission, which requires PCB using material with excellent Dk&Df, as well as high impedance accuracy. With 1.00053 Dk, which is surely higher to vacuum, air cavity in PCB would show higher signal transmission speed, lower distortion and smaller delay. Several air cavities were embedded into different layer of the multi-layer PCB with different low flow resin and mask material. The shape, reliability and influence factor of air cavity were studied in the paper.

Air-Cavity; Resin Flow; Mask Material

TN41

:A

1009-0096(2015)03-0191-06