一种新型铜槽模型对电镀均匀性提升的研究

2015-02-05凌家锋深南电路股份有限公司广东深圳518053

凌家锋(深南电路股份有限公司,广东 深圳 518053)

一种新型铜槽模型对电镀均匀性提升的研究

Paper Code: S-093

凌家锋

(深南电路股份有限公司,广东 深圳 518053)

文章主要根据传统的电镀铜理论,建立了一个新型的镀铜槽模型,对阴极电流传输方式、阴极冷冻方式、夹具优化、阳极挡板调整、阴阳极之间的距离等方面进行优化,电流从整流机传输至飞巴顶部再均分至夹具的传输方式,电流分布尖端效应影响明显处进行挡板、打孔处理,优化了电力线的分布,达到了提高垂直电镀线电镀厚度均匀性目的;实验结果表明:整个飞巴的极差小于8.5μm, COV达到4.8%,效果显著。

电镀均匀性;电流传输;尖端效应;阳极挡板

1 前言

PCB伴随着的电子产品的技术高速飞跃,HDI产品、平板电脑产品、手机产品一系列的线路板朝着高密度、高集成、细线路、小孔径、轻薄化方向高速发展,线路层的线宽、间距要求越来越小,线路的精密度要求也越来越高。线路层从传统的100 μm/100 μm发展到2 mil/2 mil,线宽公差从传统的±20%发展到±5%,从而对电镀铜厚的均匀性提出越来越高的要求,当电镀铜厚不均匀、铜厚极差超过蚀刻能力时,导致不同铜厚的位置在同一蚀刻条件下的蚀刻量不一样,造成线路局部蚀刻不净、蚀刻过度、或者同时存在蚀刻不净和蚀刻过度,进而影响阻抗,板边与板内阻抗不一样,或者同一块板不同交货单元之间的线宽、阻抗不一样。全板电镀镀铜均匀性是细密线路蚀刻的影响因素中关键的因素之一。

目前PCB业内的大量的实验研究表明,在常规蚀刻状态下,整板电镀铜厚差异为10 μm时,相同线宽/间距设计要求的75 μm/75 μm不同位置的线宽差异大约为10 μm~15 μm,但当铜厚差异20 μm时,线宽差异最大达到了254μm~38 μm以上。同时精细线路制作时,由于线宽要求越来越小,导致在相同控制公差要求下,线宽的控制范围越来越小,其控制难度更大,因此需要从垂直电镀线的设计上就提出10 μm以内的电镀的均匀性,降低面铜厚度之间的极差,减小精细线路的线宽之间差异。

我司的定位为高可靠性、细密线路产品(HDI填孔+POFV多次电镀产品、线宽间距58 μm细密线产品),全板电镀的比例设计为60%~80%,因此,需要从设计之初我司的全板电镀线提出高要求,进行相关的测试分析,为提高公司的竞争力提供保证。

2 电镀理论

2.1 酸性镀铜原理

电镀就是利用化学电解原理,在特定的金属表面上镀上一薄层特定的金属或合金的过程。酸性镀铜又叫牺阳极法镀铜,电镀时,镀层金属Cu为阳极,阳极Cu得到两个电子被氧化成阳离子进入电镀液;PCB板为待镀的金属制品做为阴极,电镀液中的Cu2+阳离子在PCB板Cu金属表面失去两个电子被还原形成Cu。

2.2 电镀理论-双电层原理[1]

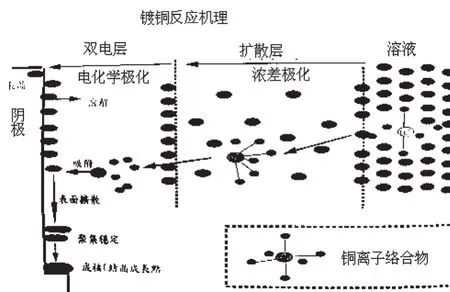

根据电镀理论中的双电层原理,当电极为阴极并处于极化状态情况下,则被水分子包围并带有正电荷的阳离子,因静电作用力而有序的排列在阴极附近,最靠近阴极的阳离子中心点所构成的面称之为亥姆霍兹(Helmholtz)外层,该外层距电极的距离约(1~10)nm。而离阴极较远的镀液受到对流的影响,其溶液层的阳离子浓度要比阴离子浓度高一些。此层由于静电力作用比亥姆霍兹外层要小,又要受到热运动的影响,阳离子排列并不像亥姆霍兹外层紧密而又整齐,此层称之谓扩散层。扩散层的厚度与镀液的流动速率成反比,即镀液的流动速率越快,扩散层就越薄。一般扩散层的厚度约(5~50)nm。离阴极更远、对流所到达的镀液层称之为本体镀液。扩散层中的铜离子靠扩散及离子的迁移方式输送到亥姆霍兹外层,而本体镀液中的铜离子却靠对流作用及离子迁移将其输送到阴极表面。所以在电镀过程中,镀液中的铜离子是靠三种方式输送到阴极的附近形成双电层的。图1简单的反映了电镀过程中镀液铜离子传递的几种不同位置。

图1 电镀双电层、极化示意图

2.3 影响电沉积的因素

众所周知,影响电沉积均匀性的关键因素有:

(1)电镀抑制剂:抑制剂(carrier),又称为载体,通常是大分子量的聚氧-烷基化合物,它与Cl-协同作用可抑制铜的电沉积,减小高、低电流密度区的差异,使得铜能够均匀沉积[1]

(2)电镀整平剂:是高强度的电镀抑制剂,与其他添加剂协同作用可明显减小镀层的晶粒尺寸,起到整平作用。通常,整平剂是含氮的杂环或非杂环的芳香族化合物,因其分子中含有易极化的氮原子,所以极易吸附在带有负电荷的阴极表面,尤其是高电流密度区,从而减缓该处的电沉积,而不影响低电流密度区的沉积,借此来起到对镀层的整平作用。

(3)阴阳极距离:阴阳极距离影响板面的极化,随着阴阳极距离的增加,阴极板面不同位置极化曲线的差距越来越大。这是因为阳极极距离增大,电场强度逐渐减弱,由距离引起的电流密度的变化逐渐弱化,而超电势的差别逐渐变得显著[2]。

(4)电流分布:电子分布具有尖端效应,在PCB电镀阴极飞巴上,阴极电流从整流机传送到飞巴上,再由飞巴通过电镀夹具转输到PCB板上,电流分布直接影响到整个飞巴的面铜分布。传统的PCB电镀线飞巴设计电流传输为V座-飞巴-夹具-PCB板,电流分布由飞巴两端往飞巴中间的有逐渐减小的趋势,再叠加上电子排布的尖端效应,自然导致飞巴两端的板子铜厚比飞巴中间的板子厚。

3 电镀槽的模型设计

3.1 电镀槽设计

根据PCB行业内的大量的研究数据,PCB电镀夹点中心到阳极钛篮边的距离在200mm~300 mm,阴极极化效果达到最优值,电镀孔口与孔中的极化。

电镀阴极与阳极的距离,采取240 mm设计。

3.2 电镀飞巴设计

设计采用电流二次分布形式,有效电镀窗口长度3150 mm,夹具36个。设计图如下:

3.3 夹具设计优化

采用单夹具双夹点设计,在夹具数量相同的情况下,单位面积的PCB板夹点接触数量比传统的单夹点夹具多一倍,有利于平衡电流的平均分布。

3.4 V座冷冻方式优化

传输冷却方式优化:V座采用整个V座浸泡式冷却,有效果地避免了传统的局部滴水式冷却所带来的氧化、热损耗。

3.5 铜缸阳极挡板设计

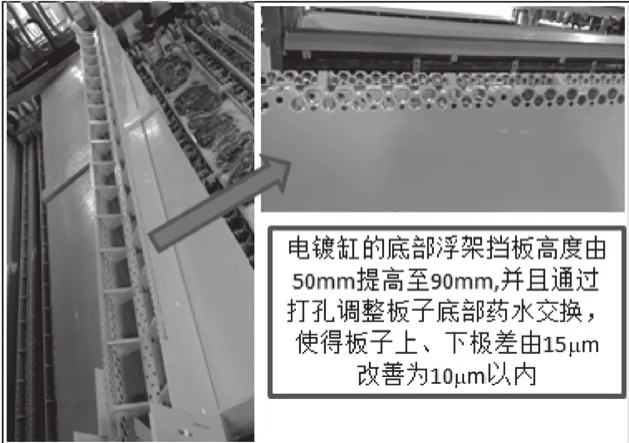

底部浮架:根据电镀缸以及钛篮长度的具体设计,调整浮架挡板高度,调整底部打孔的孔径。

阳极挡板以及钛篮排布:调整距离以及打孔的孔径排列,钛篮排布以4个为一组:

4 设计验证测试结果

4.1 电流二次分布验证:飞巴夹具电流分布测试

测试方法:

整飞巴打电流360A,分别测试1-36#夹具的电流(飞巴长度3200 mm(126 in),PCB板尺寸457 mm×508 mm (18 in*20 in),夹板块数7块满飞巴,电流2.2 A/dm2),理论上每个夹具电流分布10A

验收标准:每个夹具电流偏差±10%(9A-11A)

测试结果:见下图

从飞巴夹具电流分布结果分析,每个夹具电流分布均能满足10%偏差范围内,电流从飞巴中间往往两边有下降趋势,该趋势理论上可以平衡电镀时产生的尖端效应,平衡飞巴边上的2块板铜厚过厚问题。

4.2 均匀性测试结果验证

(1)每块PCB测试板铜厚测量位置确定:10行×5列

这种测试方法重点兼顾测试PCB板上、下两端的铜厚分布

(2)飞巴夹板满飞巴7块,457 mm×508 mm(18 in*20 in)标准测试板

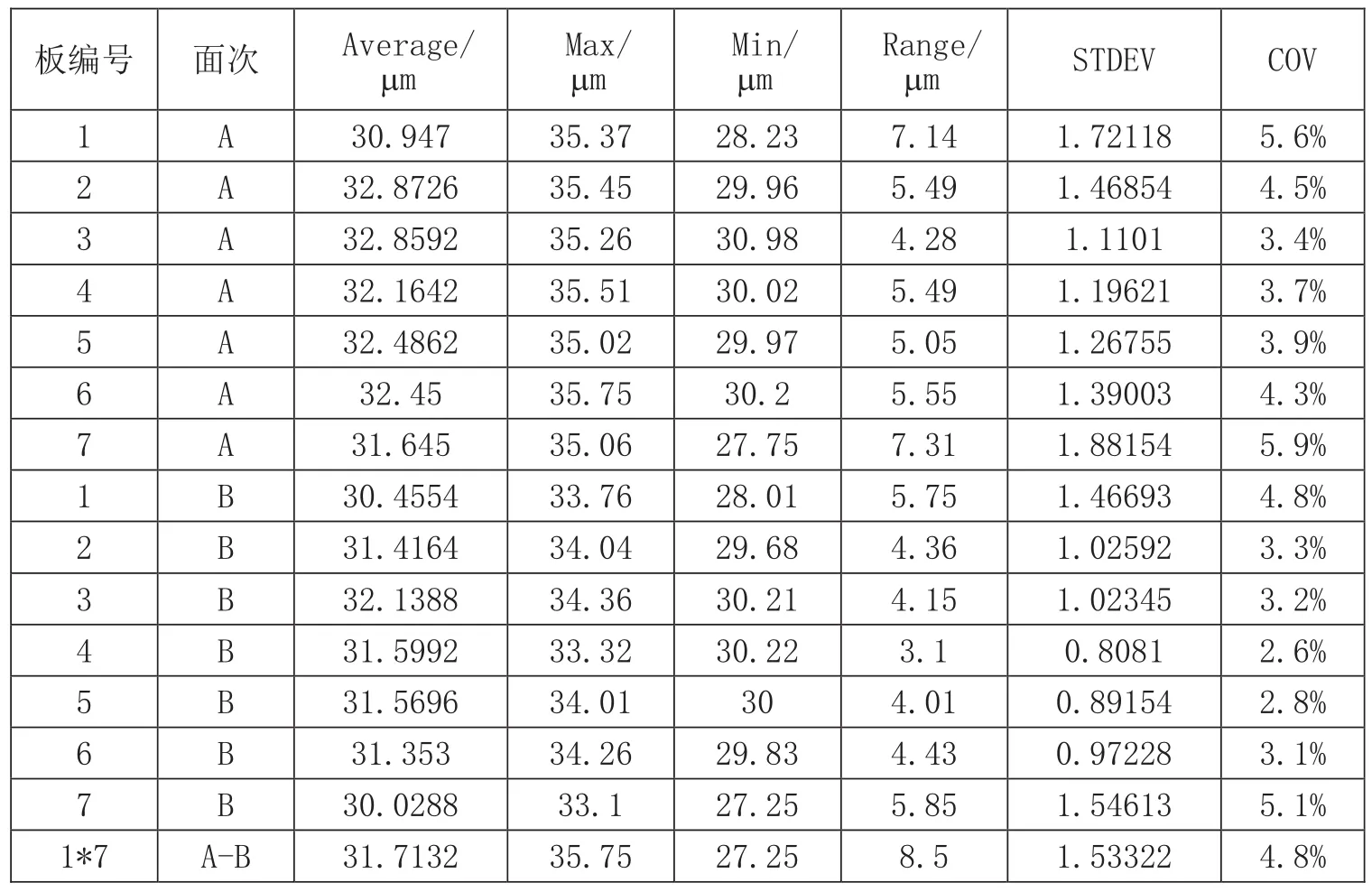

(3)验收标准:电镀铜30 μm ~ 35 μm,整飞巴单面极差8 μm,双面极差10 μm,cov≤6%验证结果如下表。

取每列铜厚的均匀值A1-A35以及B1-B35,飞巴每面的总体平均值A平均以及B平均,计算每列的平均值与当面的总体平均值之间的偏差,分析每列的铜厚趋势:

从铜厚分布平面图、均值趋势图得知,铜厚分布与电流二次分布趋势相符,电流二次分布、阳极挡板打孔优化、钛篮排布优化、几个因素共同作用使得电镀的固有规律“尖端效应”得到平衡,飞巴边上2块板偏厚的问题得以优化。电镀铜厚30 μm ~ 35 μm,单面极差控制≤8 μm,双面极差≤10 μm,总体COV≤6%

5 结语

均匀性提升是PCB电镀的永恒追求,本文从电镀槽的模型设计入手,通过电流二次分布、单夹具双夹点设计、V座整体浸泡设计、钛篮排布分组设计,通过持续的调整阳极挡板,最终得到预期的效果。

[1]陈文录,丁万春,李宝环. 脉冲电镀添加剂和Cl-对铜电极过程作用的电化学研究[J]. 印制电路信息,2003,4∶39~48.

[2]罗斌,安茂忠,王成勇,刘金峰. PCB深孔电镀中极化曲线的应用[J]. 电镀与环保,2009,29(1)∶13-16.

[3]王雪涛,刘湘龙,李志东. 电镀过程中孔内液体的流动分析[C]. 印制电路论文集,2008,8,

凌家锋,高级工程师,电镀湿法段技术组长。

One new model of plating tank on improving the COV of plating

LIANG Jia-feng

In this article, we make a new model of plating tank according to the electroplating theory. We optimize the transfer method of the electric current on the cathode, and optimize the anode baffle of panel electroplating, and optimize the distance between the anode and cathode. The electricity transfers from the rectifier to the top of the fly bar and then distribute to the clamp averagely. We add anode baffle and drilling holes in the excess baffle to reduce the point effect., and the electric field distribution is optimized. Analysis data shows that the whole evenness is 8.5um and COV is 4.8%. The result is good.

Electrolytic Plating Evenness; Electrical Distribution; Edge Effect; Anode-Baffle

TN41

:A

1009-0096(2015)03-0117-05