关于生产效率提升之PCB数控钻孔技术的探讨与应用

2015-02-05纪龙江王俊浩王忠辉李冬梅矫晓丽大连崇达电路有限公司大连116600

纪龙江 王俊浩 王忠辉 李冬梅 矫晓丽(大连崇达电路有限公司,大连 116600)

关于生产效率提升之PCB数控钻孔技术的探讨与应用

Paper Code: S-003

纪龙江 王俊浩 王忠辉 李冬梅 矫晓丽

(大连崇达电路有限公司,大连 116600)

数控钻孔工序是一个以自动化加工为主的工序,对产前准备及基础化管理的要求相对较高,且十分重要,并且随着科学技术的发展与日新月异,对生产力的要求也就越来越高。为了适应时代发展与技术进步的需要,各行各业都在寻求提高生产效率的有效方法与手段,原因在于,生产效率的低下严重制约了企业的发展、进步与技术能力的提升,在这种环境下,我们将重点放在如何通过先进的技术手段与科学的规范管理达到提高生产效率的目的上。本文详细阐述了通过对数控机床的合理维护、刀具管控、参数优化、标准化作业等几方面的研究与分析,然后采取相应的措施,在保证产品质量的前提下达到提高生产效率的目的,在具体实施过程中,我们首先选1台数控钻床进行试点研究,然后平面推广,以期达到钻孔工序的产能较改善目前相比至少提升20%以上的效果,按照此项技术的加工方法,根据公司订单结构与设备状态,每月将增加产能至少4000m2的生产任务。

钻孔;参数;效率

1 前言

随着科学技术的发展与日新月异,对生产力的要求也就越来越高,为了适应时代发展与技术进步的需要,各行各业都在寻求提高生产效率的有效方法与手段,原因在于,生产效率的低下严重制约了企业的发展、进步与技术能力的提升。在这种环境下,我们将重点放在如何通过先进的技术手段与科学的规范管理达到提高生产效率的目的上。

本文选择了在PCB整个加工过程中有显著特征及代表性的数控加工技术为研究对象,并结合自己多年来的现场实际工作经验,再次从设备的全面生产保养维护、最佳工艺参数的挖掘与应用、科学/规范/完善的作业管理等几个不同角度论述了如何提高企业生产效率的思维与方法,从而达到提高生产效率的目的,希望能给业界同仁一点启发与思考,为行业明天更加稳定的发展与进步作出更多的贡献。文中多有不足之处,希望业界精英、前辈们多多给予批评指正。下面具体阐述 。

2 设备的全面生产保养维护

先进的设备管理系统是制造型企业生产系统的最有力的支持工具之一,能够保证生产计划的如期执行以及时响应客户的市场需求,同时能够有效地降低企业的制造成本,如库存积压成本,维修维护成本及其它管理(人工、时间)成本,而且能够有效降低不良品的产生机率。设备的全面生产保养维护要求以团队工作的方式,创建并维持优良的设备管理系统,提高设备的开机率(利用率),增进安全性及高质量,从而全面提高生产系统的运作效率。

在竞争日益激烈的今天,作为一个企业,要想在世界强者舞台上搏有一席之地,成为一个真正有实力、抗冲击的强者,除了拥有必备的人才、良好的机遇、优越的地理环境外,拥有科学先进的思想意识、清晰明确的目标与刻苦钻研的学习精神亦显得更为重要,特别是在科学技术飞速发展、竞争日益激烈的PCB领域,要想提高生产效率,首先就要加强对设备管理维护的重视程度,要加强在工作中学习、在学习中工作的紧密联系程度,从总经理开始到普通员工,全员参与、全面参与,使每个员工从自身做起,自己的工厂自己管理,自己的设备自己维护,建立起一套行之有效的管理体制,然后坚定落实与执行,及时发现并处理问题,避免小问题不处理、大问题解决不了的尴尬局面出现。如果对自己的设备漠不关心、敷衍了事或浮于表面工作,将不仅严重影响设备寿命、加工效果,严重时可能造成设备废弃或停产的严重损失。下面举个设备维护项目与生产效率关系的简单例子进行说明:

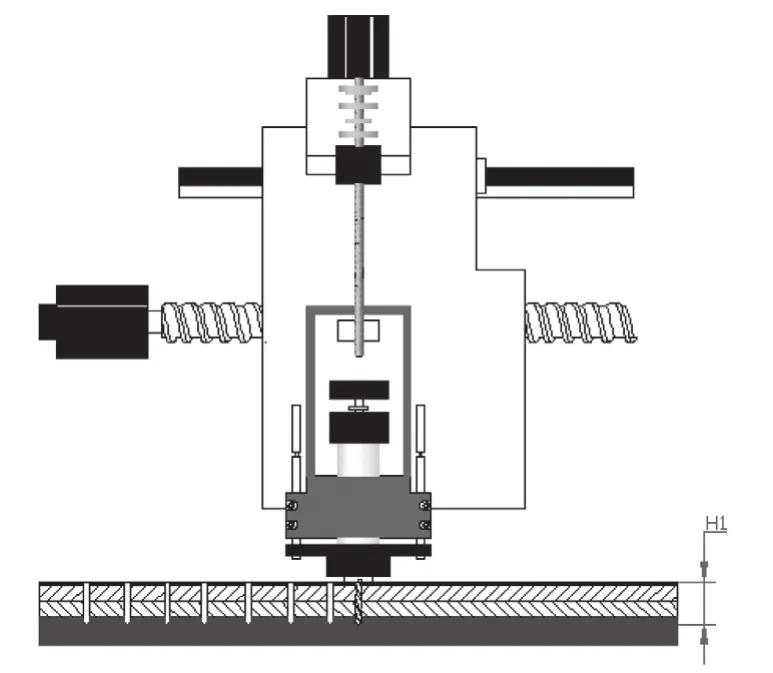

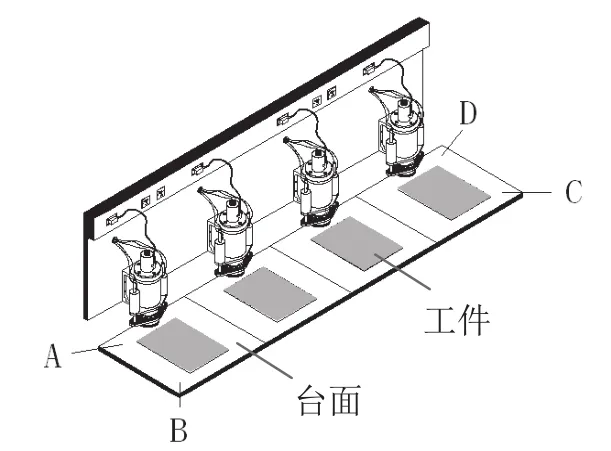

PCB数控钻床钻孔加工效果示意图:

图1

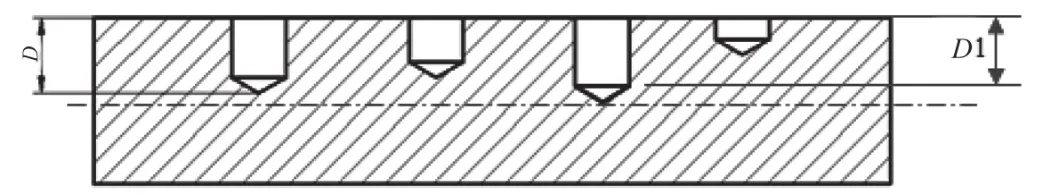

图2

说明:图1,“H”为钻孔前压脚端部距离生产板表面的距离。图2,“H1”为孔深处与生产板表面的距离。图3,钻孔行程距离示意图。

图3 钻孔行程计算方法示意图

钻孔行程距离=H+H1

式中:H1=板厚×叠层+铝盖板的厚度+钻入垫板的深度

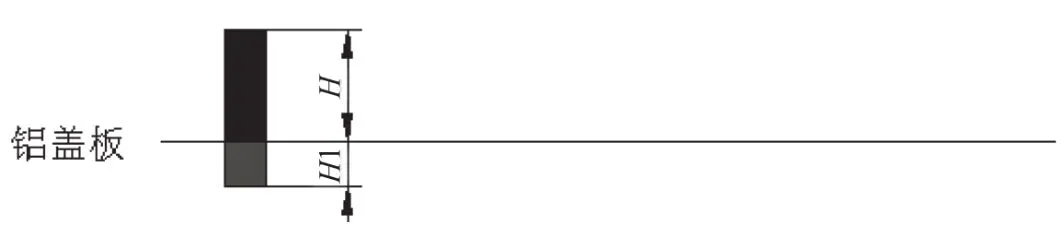

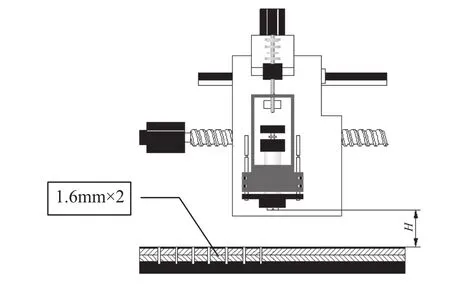

分析:数控钻床在长期使用过程中经常需要调整或更换主轴,主轴高度的一致性是影响钻孔生产效率的主要因素。在钻孔参数、板厚与叠层、铝盖板厚度一定的前提下,H值越大,钻孔效率越低;钻入垫板的深度越深,钻孔效率越低,其影响程度如处图所示:

图4

假设:板厚1.6 mm,钻孔叠2层,铝盖板厚0.16 mm,DN值1.25 mm,Z值0.50 mm,累计:4.36 mm。

按目前H值设定值4.0 mm的话,则:钻孔行程=4.0+4.36=8.36 mm

理论钻孔行程可以做到:钻孔行程=2.5+4.36-(0.10~0.30)=6.76 mm~6.56 mm

据此推算钻孔效率可提升:23.66%~27.43%

考虑退刀、台面移动等其它因素的影响,综合效率可提升:(23.66%~27.43)*80%≈18.92%~21.94%

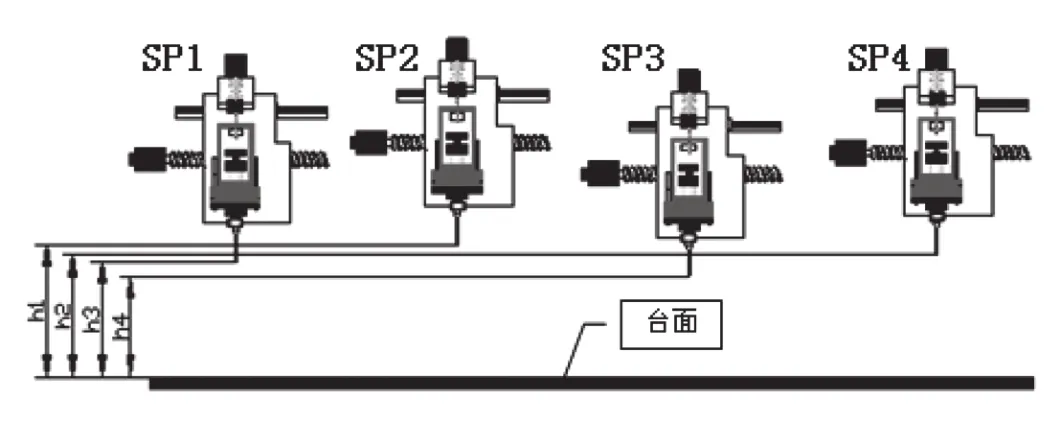

需要说明的是,上式中的2.5 mm是理想UP值设定,如果要达到上面效果,就要保证主轴高度差在一定管控范围内(图5所示),一般主轴高度极差不超过100 μm,同时还要对机床的基本技术指标进行检测,如用千分表对主轴径跳进行检测,一般不超过20 μm;用拉力计对主轴夹紧力进行检测,一般不小于300;用步距规与块规对机床X/Y轴的直线度、垂直度进行检测,一般偏差不大于10 μm;用千分表对Z轴与台面的垂直度进行检测,一般不大于50 μm;用水平仪对台面水平度(图6所示)进行检测,一般控制在20 μm/m以内。调整顺序一般是先调整水平度,保证A、B、C、D四点应在同一水平面内,其误差一般不超过20 μm/m,再调整主轴高度一致,然后再根据主轴高度去调整相应的刀长/径检测器等辅助装置。

图5

图6

以上的研究分析是业界技术人员所非常熟知的过程,但还是有些看似非常简单的一些技术指标没有被有效监控与利用,这些虽然是细节问题,但是对我们进行深度挖掘设备潜能却有着十分重要的意义。平面展开分析,很多水平线设备同样也有诸多的切入点有待我们去探究,因此,要想提高生产效率,归根结底,就必须在设备保养方面做足工作,只有对设备进行了认真、细致、全面、科学的维护与保养,同时加强对员工技能与意识的培训、建立建全管理机制与规范并有效落实,才能有的放矢开展工作。下面列举几种由于设备日常维护不足造成的产品缺陷:

3 最佳工艺参数的挖掘与应用

科学合理的工艺参数设计来源于我们对理论知识的研究与撑握程度,对于机械数控钻床而言,要想制定科学合理的工艺参数,以下几方面内容是必须要考虑的,具体如下:

首先,主轴的物理性能指标必须要与理论设定值相匹配,其允许变动量应控制在一定的范围之内,特别是对于一些长期使用的沉旧设备更是重要,如,主轴转速S、进给F、回缩B的损耗率应控制在5%以内,否则将会导致工艺基准的偏离以及工艺参数的错误设计,给产品质量与设备安全均带来巨大隐患。

其次,最佳工艺参数的设计一定要在保证产品质量的前提下使设备效率最大化,追求生产系统的效率极限,损耗为零、浪费为零、事故为零、不良率为零等等为目标,并从企业经营的高处着眼开展的重要课题改善活动。如,当数控钻床的主轴转速迅速地由60 kr/min提高到100~120 kr/min,接着很快推出160~180 kr/min甚至高达350 kr/min的时候,假设:

孔径由φ0.60 mm降到φ0.30 mm时,为了使钻小孔的孔壁质量达到大孔的孔壁质量,则V1=V2才能保证,即:

V1/V2=n1πD1/ n2πD2

n2= D1n1/D2

式中:

D1=φ0.60mm;D2=φ0.30mm;V1为D1的切削速度,V2为D2的切削速度,n1为钻D1的数控钻床的主轴转速,n2为钻D2的数控钻床的主轴转速。把有关数据代入,则得:

n2=2D1

这就是说,由于钻孔直径缩小1倍,则主轴转速要提高1倍才能达到原来的钻孔质量和生产效率,这是理论是推导出来的,实际提高80%也是可以的。

通过上面的分析可知,最佳工艺参数的设计必须要有一定理论依据指导的,绝对不可盲目给出,也不可以只考虑生产效率的问题,如刀具寿命H、退刀速率B、停顿时间D的设计等等,在具体实施过程中,一定要通过客观、具体、真实、系统的理论分析与实验数据进行详尽分析确定才可以,特别是在进行刀具寿命测试时,要充分考虑孔位精度、孔壁状态、孔边毛刺、可靠性状态、刀损状态、断刀率以及效率、成本方面进行综合分析考虑。

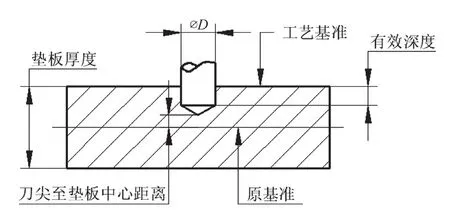

下面再以刀具钻入垫板深度为例进行分析:

图7

图中:

D1:有效深度

D:实际深度

虚线:垫板厚度的中线

说明:

这是刀具钻入垫板深度效果示意图,刀具钻尖角度与直径的不同,钻入垫板深度会有很大差异,进行钻深参数设计时应考虑以“有效深度”为目标,并且以“有效深度”为基准,设计不同规格刀具的Z轴补偿值。

问题是,很多工程技术人员在设计加工参数时,并没有从这个角度出发,也没有考虑这样的细节,如下图所示,而是以刀尖至垫板上表面距离为准进行设计,忽略了刀尖高度的问题,这样就导致孔深浅不一,如上图中“D”所示,孔深极差超过500 μm,大大浪费了生产效率。如下图所示:

图8

图9

说明:

按传统计算方法:

假设垫板厚度为2.50 mm,刀径为φ0.30 mm,DN值为1.25 mm,Z轴补偿值为0.50 mm,则:

刀尖至垫板中心的距离=2.50-DN-Z轴补偿=2.50-1.25-0.50=0.75 mm

按有效深度计算方法:

图15所示,φ0.30 mm刀具的钻尖角α=130°,β=25°,刀尖高度为:

h=φD÷2×tanβ=0.30÷2×0.466≈0.070 mm

如果设定“有效深度”即安全高度值为0.50mm,则,钻头钻入垫板的深度应为:

Z轴补偿=垫板深度-DN-有效深度=2.50-1.25-0.50=0.75 mm

综上分析,2种不同的计算方法使Z轴行程缩短了0.75-0.50=0.25 mm,即,每钻1个孔的钻孔行程距离就节省0.25 mm。

PCB钻孔刀具规格有一百余种,板内孔多达上万或几万孔,如果按照上图所示方法计算Z轴补偿值,Z轴行程将得到很大的改善,钻孔效率也必然得到有效改善。

最佳工艺参数的设定过程是一个不断挖掘与创新的过程,这就要求工程技术人员对工艺设备、工艺制具等要有较深度的理论认知,对工艺方法有较科学的探究与管理,只有这样,才能真正发挥出设备的极限效率,不断提升个人产值,为企业与行业的发展创造更多更大的贡献。

4 科学、规范、完善的作业管理

科学、规范、完善的作业管理是有效提升生产力的有效手段,只有科学规范的管理,才能最大限度的提高生产效率、降低产品废率,在具体实施过程中,我们认为有以下几点是必须要做到的:

首先,进行科学、规范、合理的作业指导。作业指导是为了保证生产过程的产品质量稳定而制定的一种控制程序,是以工艺流程为主线,将具体操作步骤、方法、标准及频次以文字及图片的形式进行说明的一种文件资料,内容要简明、扼要、精练、通俗易懂、深入浅出,方法要正确、科学、合理,培训要及时、连续、到位,使操作者能够领会并接纳认可。

其次,进行先进的标准作业训练,并全员参与管理。制定的完善的标准文件后,还要定期对操作进行培训、监督与指导,制定相关的报表、检查表格与工作报告,使操作者在学习中工作、在工作中学习紧密的联系在一起,并自我约束,自我管理,严格按工艺要求操作,避免浪费、消除浪费,全员参员,从老总到普通员工,从高层到生产一线,提高产品质量意识与标准化作业管理的推进,提高员工的生产效率、人均效率与产值,从而带动企业整体的进步、提升与快束发展。

钻孔工序是一个以自动化加工为主的工序,对产前准备及基础化管理的要求相对较高,且十分重要。对于此项目而言,我们加强了在设备维护、刀具管理、参数优化、标准化作业等几方面的研究与控制,并结合其它技术手段,最终按预期目标实现钻孔工序的生产效率较目前相比至少提升20%以上,每月将增加产能至少4000 m2。

5 结论、今后课题及研究方向

以上是我们结合多年的实际工作经验与理论基础而总结出来的在努力提升生产力水平方面的一点心得,在以后的工作学习与生活中,我们将继续秉承规格严格/功夫到家的理念、刻苦钻研的精神与科学的发展观,努力挖掘新工艺、新方法,从自身做起,从细微处着手,为行业的进步与企业的发展做出更多更大的贡献,文中有不足之处,还请业界前辈同仁们多多给予批评指正。

[1]林金堵,梁志立等. 现代印制电路先进技术[J]. 印制电路信息杂志社,2013,3.

[2]李旦,王广林,李益民. 机械制造工艺学[J]. 哈尔滨工业大学出版社, 1997,10.

[3]韩荣第,周明.金属切削原理与刀具[J]. 哈尔滨工业大学出版社, 1997,4.

[4]史长银. TPM实战手册,厦门大学出版社, 2014,3.

纪龙江,技术中心副主任。

王俊浩,生产厂长。

王忠辉,机加工主管。

李冬梅,工程设计中心副经理。

矫晓丽,技术中心知识产权专员。

Research and application on production efficiency of PCB numerical control drilling technology

JI Long-jiang WANG Jun-hao WANG Zhong-hui LI Dong-mei JIAO Xiao-li

CNC drilling process is an automatic process based on procedure, with relatively high management requirement for antenatal preparation. It is very important, and along with the development of science and technology it changes rapidly, and the requirements for the productive forces is more and more high. In order to meet the needs of modern development and technological progress, in all field we are seeking an effective way to improve the production efficiency and the means of production. The low efficiency seriously restrict the development of enterprises, the progress and improvement of technology. In this environment, we will focus on how to achieve the goal of improving production efficiency through the advanced technology and scientific and normative management. This paper describes the research and analysis from several aspects, through reasonable maintenance of CNC machine tool control, parameter optimization, standard work, and then takes the appropriate measures to achieve the purpose of improving production efficiency in the premise of ensuring product quality. In the specific implementation process, we first select 1 CNC drilling machine as the pilot study, then the plane promotion. In order to achieve the drilling process to improve the current capacity compared to at least promoting the effect of more than 20%. According to the processing method of this technology, according to the company's order structure and equipment status, we can monthly increase the production capacity at least 4000m2.

Drilling; Parameters; Efficiency

TN41

A

1009-0096(2015)03-0040-06