黄磷脱砷装置中分相器的CFD数值模拟研究

2015-02-03王晓静

王晓静,江 增,唐 磊

(天津大学化工学院,天津 300072)

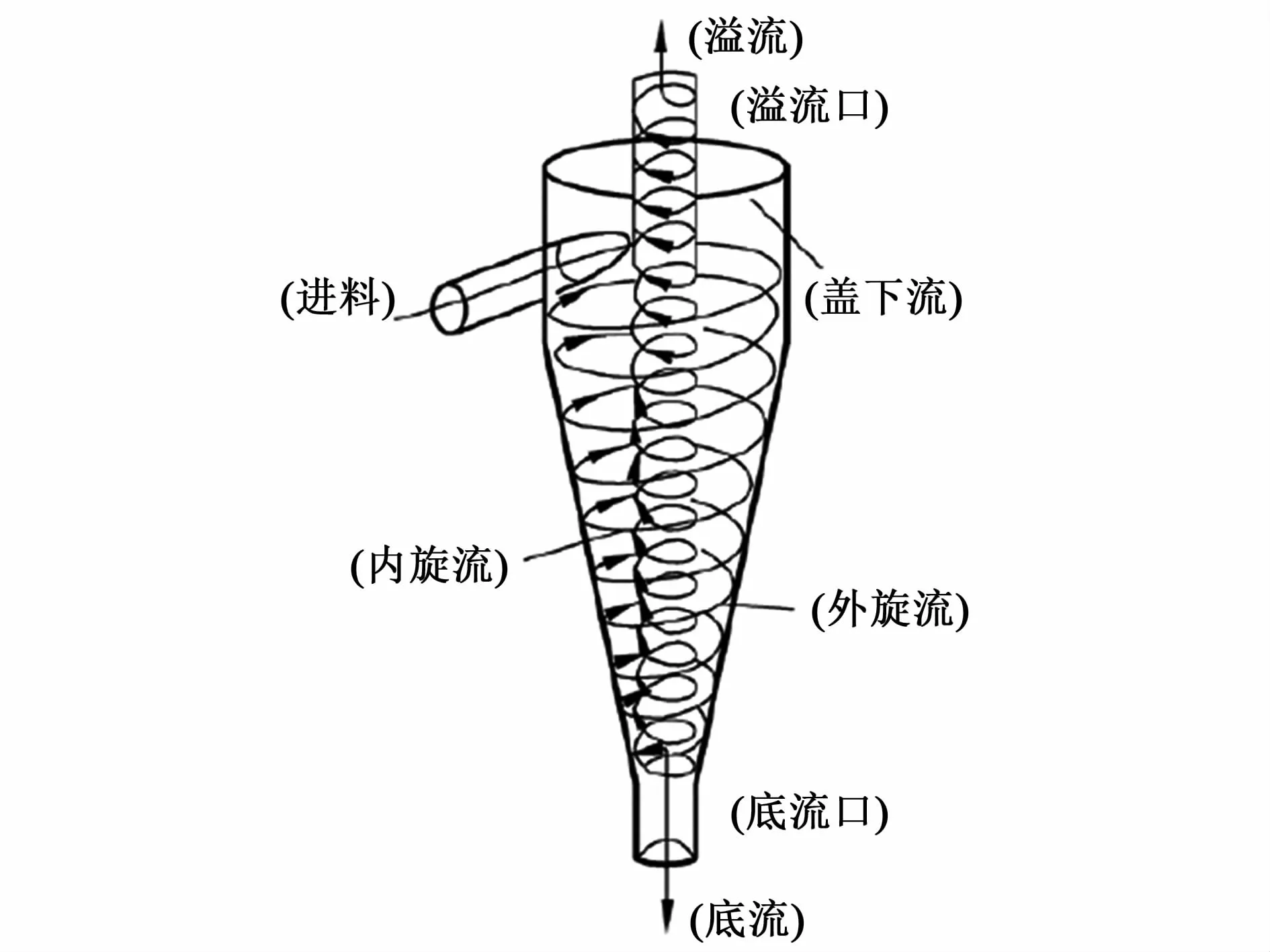

近几年我国市场上低砷专用磷供不应求,开发一种高效、安全、经济的工业黄磷净化脱砷方法已成为我国不可避免的研究课题[1]。工业黄磷中常含有硫、硅、铁和砷等杂质,在这些杂质中,砷是最不容易除去的。此次研究借助贵州某黄磷脱砷厂提供的原料,通过文丘里两相射流混合技术,用双氧水连续氧化黄磷中的砷从而将工业黄磷(砷质量分数约为400×10-6)制成含砷量低(As质量分数≤10×10-6)且收率高的精制磷的一种全新工艺为背景,着重分析研究文丘里反应器输出的双氧水与液相黄磷的混合相在特殊的旋流分相器中的流体流动行为和分离机理。在前期研究的基础上,在小试玻璃实验装置上进行了黄磷脱砷的研究,探讨了系统中分相器操作的关键运行参数对分离效率的影响,为该工艺的进一步工业化放大设计提供有利的参考依据。该工艺中的液-液旋流分相器是一种离心沉降分离设备,其工作原理是利用2种液体密度的不同,将待分离的混合物以高速切向速度进入分离器,产生强大的离心力,混合液经由入口进入旋流器内,流体运动由直线运动转变为旋转运动,在一个突然扩大的容器中,流速会降低,当主流体在圆柱筒内高速旋转的过程中,重相介质向壁面迁移,形成外旋流,而轻相介质则被迫向轴心移动,形成内旋流,分离出的液体分别从上下两个溢流口流出。该分相器具有结构简单紧凑、使用方便、节能降耗、减少污染,处理量大等许多优点。因而在石油、化工、冶金和环境等工程领域中占有十分重要的地位[2]。分相器内的流场特性是研究旋流器分离性能的关键依据,目前,采用计算流体力学的方法,借助计算机及相关技术,对旋流器内流场进行仿真分析具有高效、安全、受环境条件约束少等优点[3]。

计算流体力学(CFD)通过数值方法求解流体力学控制方程(连续性方程、动量方程、能量方程),得到流场的离散的定量描述,并以此预测流体运动规律。通过这种数值模拟可以得到极其复杂问题的流场内各个位置上的基本物理量(如速度、压力、温度、浓度等)的分布[4]。本研究是以贵州某黄磷脱砷厂中文丘里反应器输出的双氧水与液相黄磷混合相通过的特殊旋流分离器为研究对象,利用CFD技术对分离器内部流场进行数值模拟。模拟流程共包括4部分:几何建模、网格划分、边界条件和结果讨论。

1 CFD模拟

1.1 几何模型与网格划分

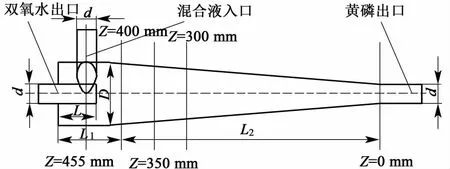

该旋流分相器在结构上包括圆柱部分(造旋段)、圆锥部分、底流管、溢流管和切向进口5部分。本研究利用Gambit软件采用“从上到下”的建模方法,即直接建立体,然后再将整个计算域分割成多个块(体),生成多块的结构化网格。由此可得到研究对象的流动域三维模型。图1为该分相器的结构图。结构尺寸如表1所示。

图1 分相器的结构图Fig.1 The structure of the separator

表1 分相器结构参数Tab le 1 Structure parameters of phase separator

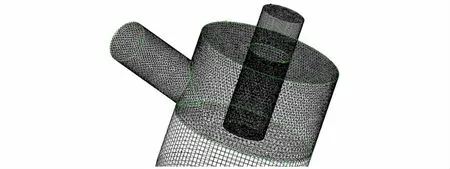

网格质量的好坏直接关系到模拟结果的精确程度。利用FLUENT软件包中的GAMBIT对分相器进行网格划分,画出了分相器的整体网格,为了能够生成多块结构化网格,将整体计算域划分为多块互不重叠的子区域,即进行区域离散化,对分区域分别生成计算单元网格,然后再将各网格块拼接生成总体网格体系,并使块与块交界面上网格保持一致,这便生成了分区组合网格,根据需要还可以对入口与圆柱筒体相切部分采用加密网格。划分之后网格总数大概为30万网格。由于计算量较大,所以需要配置较高的计算机来完成模拟。网格结构如图2所示。

图2 网格结构示意图Fig.2 G rid division model of liquid-liquid separator

1.2 湍流模型

采用连续性方程和Navier-Stokes动量方程作为控制方程进行模拟。为了使连续性方程和Navier-Stokes动量方程封闭有解,需要引入湍流模型。目前处理湍流数值计算问题有许多方法,有直接数值模拟方法(DNS方法)、大涡模拟方法(LES方法)、雷诺应力方法(RSM方法)、k-ε方法(涡方法)等。雷诺应力模型与k-ε模型相比最大的区别主要在于它完全摒弃了基于各向同性的Boussinesq涡假设,更加严格的考虑了流线型弯曲、涡旋、旋转和张力的快速变化,它对于复杂流动有更高的精度预测的潜力,在很多情况下能够给出优于各种 k-ε模型的结果[5]。由于分相器中的流体流动是有曲率的,且具有很大切向速度,是强烈旋转和高雷诺数的湍流运动,其湍流具有非常明显的各向异性性质,与雷诺应力模型(RSM)相吻合[6],因此采用 RSM湍流模型。

雷诺应力k方程和ε方程为[7]:

由此构成了RSM模型的基本封闭方程组。

1.3 边界条件

边界条件包括入口、出口、和固体壁面边界条件,在对每种边界条件量化时,要尽可能的反应出所要模拟流场的本质特性。入口边界条件:分相器入口流量一定,在入口尺寸一定的情况下,计算得出入口速度,因此选用速度入口边界条件;分相器双氧水出口和黄磷出口均按自由流出条件来处理,分流比为固定值;本研究认为壁面无滑移且无渗漏,因此壁面边界条件按固壁无滑移条件处理。

1.4 物质的物理性质

本研究所采用的物质是由贵州某黄磷脱砷厂提供的,从小试实验装备中文丘里反应装置输出的双氧水和液态黄磷混合物。该分相器下半部分储存黄磷,将其置于温度为60℃左右的恒温水浴箱中,使黄磷保持液态。由于黄磷是一种有剧毒并且接触空气极易燃烧的物质,所以在整个实验过程中必须采用液封,并且在整个模拟过程中不考虑混合液中残留的杂质物质的影响。双氧水为连续相,黄磷为分散相。表2所示为黄磷和双氧水的物性参数[8]。

2 结果讨论

2.1 流体迹线的数值模拟

分相器内流体运动轨迹如图3所示。由图3可以看出,流体在分相器内是以螺旋流形式运动的,并从器壁向中心形成两种运动方向相反的螺旋流线。双氧水和液态黄磷混合液在强离心力的作用下,分别向相反方向运动,黄磷的密度较大,在离心力的作用下甩在壁面处,向下流向底流口形成外旋流;双氧水密度较小,向分相器轴心处运动,向上流向溢流口形成内旋流,从而实现了两相流的分离。

图3 流体迹线图Fig.3 Fluid trace diagram

2.2 流体的速度分析

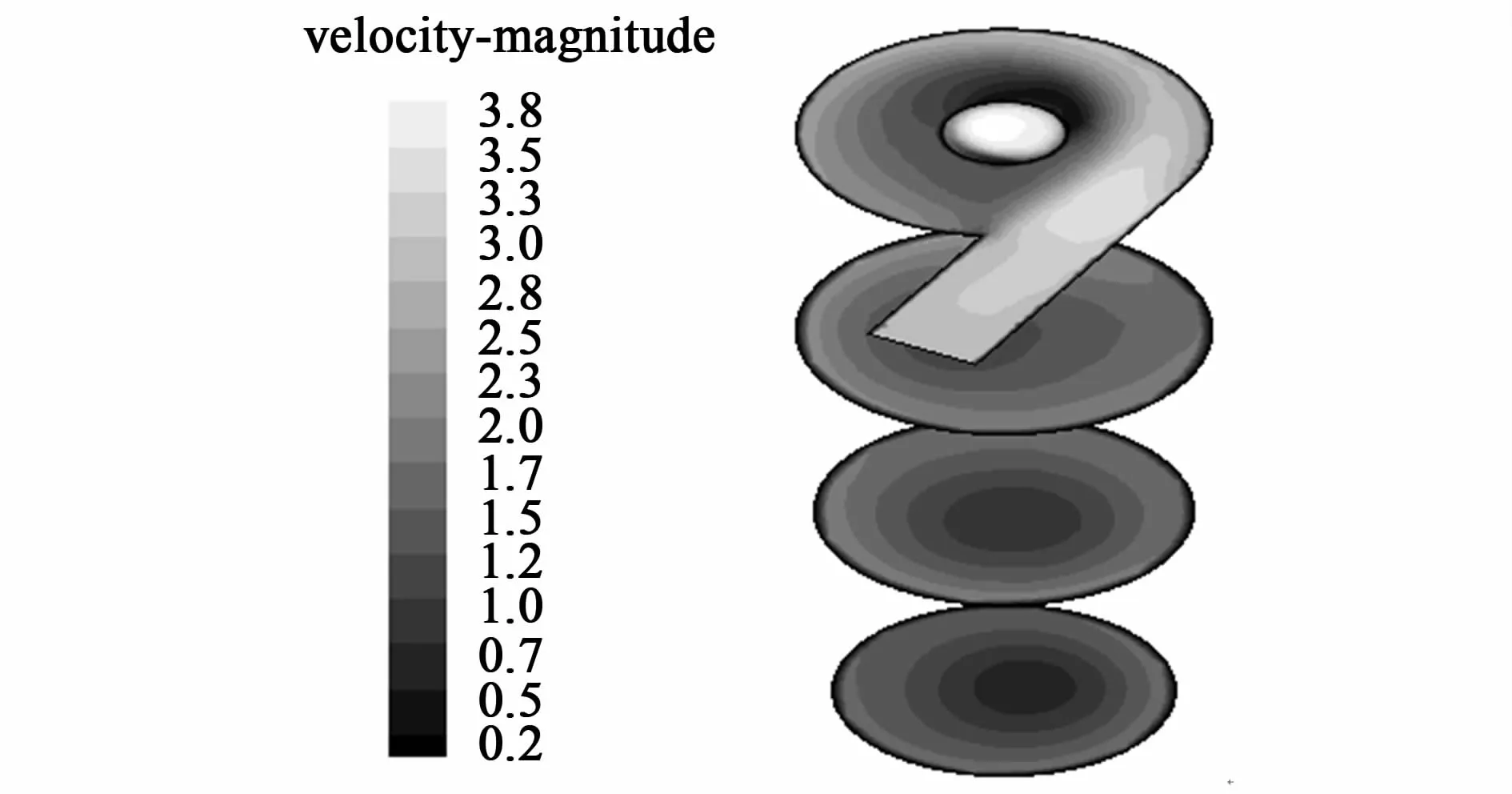

图4给出的是截面Z=455、400、350和300 mm(各截面位置如图1所示)的速度分布云图。

图4 速度矢量分布图Fig.4 Velocity vector of the section

从图4各个Z截面的速度分布云图的颜色显示可以看出,混合液在速度入口与圆柱筒体相切处速度达到最大值,轴心位置的速度较小,旋流腔内速度大小的分布整体呈对称性分布,但是上游区域的对称性略差一些,速度入口侧的速度较大一些,这是由于单切向入口所造成的。

在旋流器中,切向速度具有最重要的地位,不仅是因为切向速度在数值上要大于其余两向速度,更重要的是切向速度产生的离心力是旋流器内两相分离的前提。图5a)为模型在速度V=3 m/s时,Z=400 mm截面处切向速度沿径向位置的分布云图。轴向速度对于分析分相器的性能至关重要。图5b)所示为基本模型的轴向速度沿径向位置的分布图。

图5 速度分布图Fig.5 Velocity distribution(Z=400 mm)

由图5a)可以看出在靠近壁面和旋流器轴心处切向速度基本为0。从轴心位置沿径向切向速度逐渐增大,达到一个最大值,然后随着半径的增大,切向速度又逐渐减小,成典型的Rankine涡分布。在内旋流区域内,流体流速随着半径的增大而增大,切向速度呈线性增大的趋势;而在外旋流区域内,流体流速随着半径的增大反会有所降低。模拟的结果与陆耀军等[9]检测的结果一致。

由图5b)可以看出:轴向速度是对称分布的,随着半径的不断增大,轴向速度逐渐减小,并过度为0直到负值,壁面附近的流体速度几乎为0。通过流体轴向速度为0的各点,可以描绘出1个圆锥形表面,即0轴速包络面。分离器内部流场中存在着明显的上行流和下行流。0轴速包络面内多为上行流,该区域内的流体沿轴向向上运动,最终经双氧水出口流出;而在其外部的液体则向下往底流口方向流动,形成外旋流[10]。对比轴向速度与切向速度分布图5可以看出,轴向速度值明显低于切向速度值,大概是切向速度的一半。模拟结果与 Thew[11]检测结果一致。

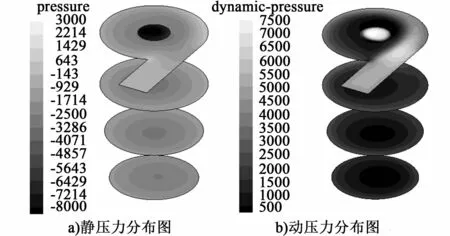

2.3 压力分布

对旋流分离器流场模拟的一个重点是对其压力场进行分析,因为它能反映出分相器的一个重要指标-压力损失。压力降是反映分相器能耗的重要指标。

图6所示为分相器旋流腔内部不同截面处静压力和动压力的分布云图。

图6 不同截面处压力分布云图Fig.6 Pressure distribution of each section

如图6a)所示,入口附近静压较大,中心轴线附近静压较低,在同一截面上,随着位置半径的增大,静压力逐渐增大。从图6中还可以看出,在同一截面上,旋流器内的静压力基本呈中心对称分布,外旋流的压强较高,内旋流的压强较低[12];而入口部分存在一定的不对称性,这是由于旋流器的单切向入口造成的。静压沿轴线方向虽然在小范围内有所波动,但总体认为压力不随轴向位置的变化而改变,说明轴向压力梯度变化不大。

从图6b)中可以看出同一截面上动压的分布是不完全对称的。动压分布与切向速度分布比较相似,入口与圆筒相切处附近动压较大,而轴心处动压最小,这是由于动压与流体速度直接相关。随着圆锥段半径的减小,动压力逐渐减小。沿轴线方向同一半径的压力并不相同,说明轴向压力梯度变化较大。

2.4 分离效率

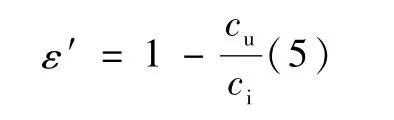

对于重质分散相的液-液旋流分相器,根据溢流口的净化程度来衡量分离器分离性能的高低,它的分离效率表达式为:

如果将分流比对分离效率的影响去除,为此引入折算分离效率,表达式可表示为:

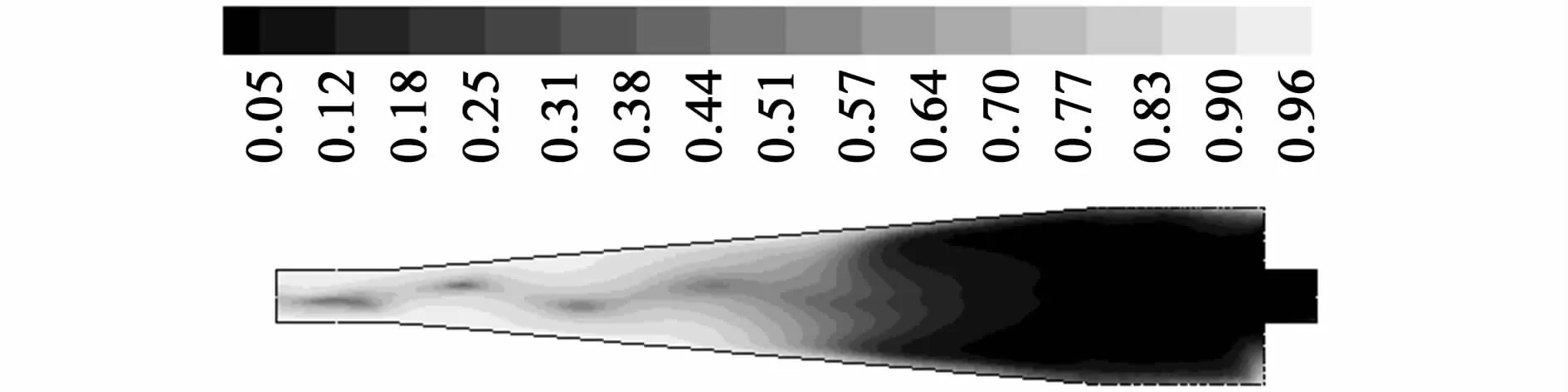

对入口速度为V=3 m/s时的模型进行计算机仿真模拟,得到混合相中黄磷的体积分数分布云图,如图7所示。

图7 黄磷的体积分数图Fig.7 Volumetic fraction distribution of dispersed phase

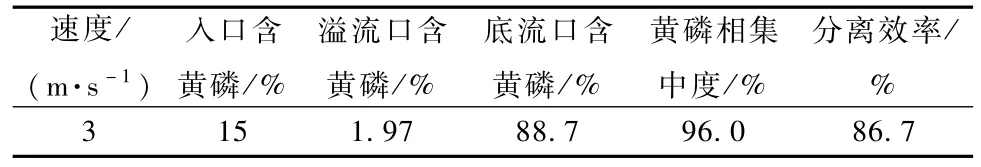

表3 V=3 m/s的模拟结果Tab le 3 The simu lation resu lts at velocity of 3 m/s

2.5 模拟分离效率与实验结果的对比

由贵州某黄磷脱砷厂提供的小试实验装置进行了分离性能的测试。图8所示是实验分离效率与模拟结果的对比曲线图。

图8 模拟与实验效率的对比曲线Fig.8 Comparison of simu lated and tested efficiency

从图8中可以看出,1~3 m/s的流速时分离效率增加很快,此后入口流速继续增大,分离效率仍会继续增大,但是增加幅度明显下降,但分离效率随入口流速的增大而增大的趋势不会发生改变,这是由于入口速度增大导致切向速度与轴向速度的增大。当流速在3~5 m/s范围时,分离效果最佳,分离效率大概在85%左右,实际测得的分离效率比模拟的分离效率稍低,但2条曲线大体走势相同。

3 结语

CFD技术对于提高旋流分离技术水平起到了非常重要的推动作用。利用计算机仿真技术,用流体力学分析软件Fluent来模拟黄磷-双氧水分相器在一定速度下的流场。着重对流体的流动特性进行了分析,通过对流场中占主导作用的切向速度和轴向速度的分析对比,进一步了解了分相器的分离原理。得出以下结论:

1)切向速度具有 Rankine组合涡的结构,在壁面和轴心处,切向速度基本为0,在内旋流区域内,沿径向呈线性增大趋势,在外旋流区域内,随半径的增大反而减小。

2)在同一截面处,轴向速度呈较好的对称性分布,在轴心处达到最大值,沿径向位置逐渐减小并过度到负值。

3)入口附近压力变化较大,静压随半径的增大而增大,轴心附近静压较低,轴向动压力变化梯度较大。

4)由实验分离效率与模拟结果的对比曲线图可知实验测得的分离效率比模拟的分离效率稍低,但两条曲线大体走势相同,都是随着速度的增加,分离效率有所增加。

符号说明:

C3ε-与局部流动方向相关的一个系数;

C1ε、C2ε、σε、σk-各参数项的系数;

ci-入口分散相浓度;

cu-溢流口分散相浓度;

k-湍动能;

G-浮力产生项;

Md-底流口分散相质量流量;

Mi-入口分散相质量流量;

P-剪应力产生项;

Qi-入口分散相流量;

Qu-溢流口分散相流量;

Sk-k方程浮力源项;

Sε-ε方程浮力源项;

t-时间;

μi-湍动;

ε-湍动耗散能;

ε′-分相器的分离效率。

[1]安俐,李国华.关于黄磷脱砷的研究[J].磷酸盐工业,2000,(1):1-3 An Li,Li Guohua.Research on yellowphosphorus removing arsenic[J].Phosphate Industry, 2000, (1):1-3(in Chinese)

[2]魏培静,严小妮,田凤仙.基于CFD的旋流器油水分离仿真研究 [J].石油矿场机械,2011,40(2):24-27 Wei Peijing, Yan Xiaoni, Tian Fengxian.Simulation research on hydrocyclone water-oil separation based on CFD[J].Oil Field Equipment, 2011, 40(2): 24-27(in Chinese)

[3]于兴军,刘春全,艾志久,等.新型油水分离器分离性能研究[J].石油矿场机械,2006,35(3):31-33 Yu Xingjun, Liu Chunquan, Ai Zhijiu,et al.Study on oil-water separation performance of a newdevice[J].Oil Field Equipment, 2006, 35(3): 31-33(in Chinese)

[4]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004

[5]Vandoormaal J P, Raithby G D.Enhancements of the SIMPLE method for predicting incompressible fluid flows[J].Number Heat Transfer 1984, 7: 147-163

[6]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008

[7]江帆,黄鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2008

[8]刘光启,马连湘,刘杰,等.化学化工物性数据手册[M].化学工业出版社,2002

[9]陆耀军,周力行,沈熊.液-液旋流分离管中强旋湍流的RNG k-ε数值模拟[J].水动力学研究与进展,1999,14(3): 325-333 Lu Yaojun, Zhou Lixing, Shen Xiong.Numerical simulation of strongly swirlling turbulent flows in liquid-liquid hydrocyclones using RNG k-εmodel[J].Journal of Hydrodynamics, 1999, 14(3): 325-333(in Chinese)

[10]庞学诗.水力旋流器理论与应用[M].长沙:中南大学出版社,2005

[11]ThewMT.Hydrocyclone redesign for liquid-liquid separation[J].The Chemical Engineer,1986 (7/8):17-23

[12]李建明,戴光清,吴持恭,等.旋流器中较强旋液体流动的数值计算[J].水动力学研究与进展,1999,14(3):278-283 Li Jianming, Dai Guangqing, Wu Chigong, et al.Mathematical model of strong swirling flowwithin a hydrocyclone[J].Journal of Hydrodynamics, 1999, 14(3): 278-283(in Chinese)

[13]赵庆国,张明贤.水力旋流器分离技术[M].北京:化学工业出版社,2003