镁合金在化学镀镍液中的腐蚀因素研究

2015-01-29蔡志强邵忠财

蔡志强, 胡 荣, 邵忠财

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳110159)

0 前言

腐蚀是冶金的逆过程。镁合金的腐蚀是自发的、极易发生的、不可逆性极大的。镁合金在自然状态下的腐蚀有点腐蚀、晶间腐蚀、丝状腐蚀和缝隙腐蚀等,而在特定环境下的腐蚀有电偶腐蚀、应力腐蚀、腐蚀疲劳、氧化和磨蚀等[1]。镁合金的标准电极电位非常低,在没有经过任何处理的情况下,将镁合金放入化学镀液中,会发生强烈的腐蚀。此时,非但不能沉积镍,反而会加速镁合金的腐蚀[2]。因此,为了实现镍-磷在镁合金上的顺利沉积,了解镁合金在镀液中的腐蚀是非常有必要的。本文采用腐蚀失重法,研究了化学镀液组分和工艺参数对镁合金腐蚀的影响。

1 实验

1.1 实验材料及其前处理

本实验所用材料为AZ91D 镁合金,其组成为:Al 8.3%~9.7%,Zn 0.35%~1.00%,Si 0.1%,Cu 0.03%,Ni 0.002%,Fe 0.005%,其他杂质0.02%,Mg 余量。

腐蚀前,对试样进行打磨、碱性除油、酸洗浸蚀(各步之间采用去离子水清洗)。碱性除油工艺配方为:NaOH 15g/L,Na2CO325g/L,十二烷基硫酸钠0.5~1.0g/L,60~70℃,2~3min。除油的目的是将试样表面的油脂、污物等去除,使镁合金露出洁净的表面。

1.2 化学镀镍液配方

硫酸镍25g/L,乳酸25g/L,次磷酸钠30 g/L,稳定剂1mg/L,pH值5.0,余量为蒸馏水。

1.3 实验方法

镁合金腐蚀前后的质量采用电子天平称重(精度为0.1mg)。试样的腐蚀时间为5min。试样经腐蚀后,用蒸馏水清洗。试样表面的腐蚀产物采用化学溶液(铬酐180g/L,煮沸3min)清除。

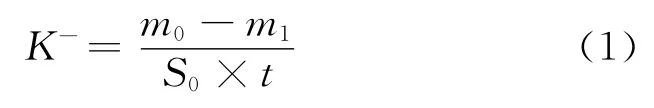

以腐蚀速率评定镁合金的腐蚀程度。腐蚀速率的计算公式如下:

式中:K-为腐蚀速率,g/(m2·s);m0为腐蚀前的质量,g;m1为经过腐蚀并去掉腐蚀产物后的质量,g;S0为试样的表面积,m2;t为腐蚀时间,s。

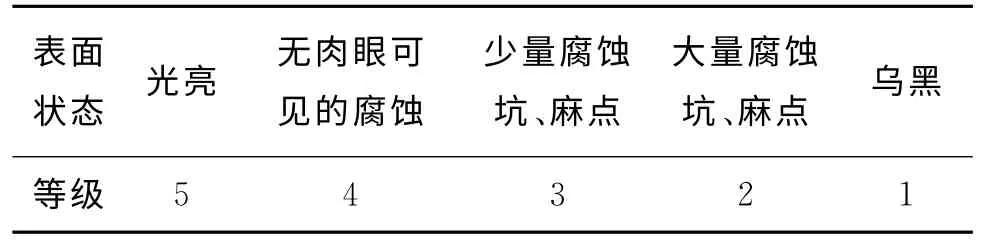

镁合金的腐蚀等级根据表1进行评定。

表1 镁合金腐蚀等级

采用美国Ohaus公司生产的AR2140 型电子天平称量药品的质量。采用上海理达仪器厂生产的PHS-25C型精密pH 计测量溶液的pH值。采用上海科析试验仪器厂生产的DZKW-4型电子恒温水浴箱设定溶液的温度。采用日立公司生产的S-4800型冷场发射电子显微镜观察试样的表面形貌。

2 结果与讨论

2.1 镁合金在蒸馏水中的腐蚀

化学镀镍主要以蒸馏水或去离子水为溶剂。将镁合金置于蒸馏水中,测试其腐蚀速率,结果如表2所示。

由表2可知:镁合金在蒸馏水中的腐蚀速率是很小的,其平均腐蚀速率约为0.000 5g/(m2·s),并且镁合金表面光亮、无明显缺陷。镁合金在蒸馏水中的腐蚀是由水电离出的H+造成的。由于蒸馏水显中性,电离出的H+也是微量的,所以对镁合金造成的腐蚀很小;同时,水电离出的OH—能够与Mg2+形成Mg(OH)2,沉积于镁合金表面,具有一定的保护效果。所以,蒸馏水对镁合金的腐蚀是可以忽略不计的。

表2 镁合金在蒸馏水中的腐蚀情况

2.2 镁合金在乳酸溶液中的腐蚀

将乳酸(25g/L)作为镁合金的腐蚀溶液,在室温下腐蚀5min。测得的腐蚀数据,如表3所示。

表3 镁合金在乳酸溶液中的腐蚀情况

由表3可知:镁合金在乳酸溶液中的腐蚀速率是很大的,其平均腐蚀速率为0.045 7g/(m2·s)左右,并且镁合金表面半光亮、无明显缺陷。镁合金在乳酸溶液中反应剧烈,析氢严重,这是由乳酸电离出的H+造成的。浓度极高的H+与活性极强的镁发生强烈的反应,导致镁在镁合金表面大量流失。在化学镀镍的初期,活性镍是化学镀镍的催化中心,而活性镍一般认为是由置换反应得到的。因此,在镁合金化学镀镍的初期,若大量析氢,势必影响活性镍的置换生成。乳酸电离出的H+是影响镁合金直接化学镀镍的重要影响因素之一。

2.3 镁合金在次磷酸钠溶液中的腐蚀

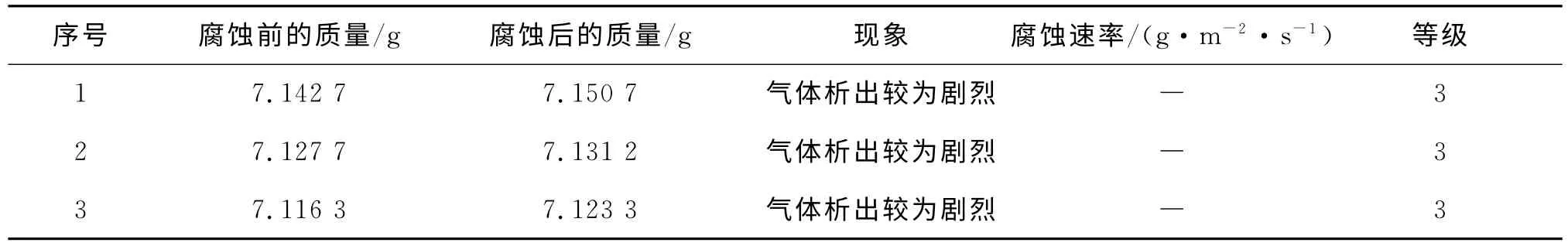

次磷酸钠是常用的化学镀镍还原剂。将次磷酸钠(30g/L)作为镁合金的腐蚀溶液,在室温下腐蚀5min。测得的腐蚀数据,如表4所示。

表4 镁合金在次磷酸钠溶液中的腐蚀情况

由表4可知:镁合金在次磷酸钠溶液中的平均腐蚀速率约为0.000 5g/(m2·s),并且镁合金表面光洁、无明显缺陷。镁合金在次磷酸钠溶液中的腐蚀主要是由次磷酸钠电离出的H+造成的。由于次磷酸钠水溶液显弱酸性,电离出的H+也很少,所以它对镁合金的腐蚀是很小的,在短时间内是可以忽略不计的。

2.4 Ni 2+对镁合金腐蚀的影响

为了证实Ni2+对镁合金腐蚀速率的影响,设计了两种腐蚀溶液:(1)NiSO4·6H2O 25g/L,在室温下腐蚀5min;(2)MgSO411g/L,在室温下腐蚀5min。保持两种腐蚀溶液中的质量浓度一致。所得的实验数据,分别如表5和表6所示。

表5 镁合金在硫酸镍溶液中的腐蚀情况

表6 镁合金在硫酸镁溶液中的腐蚀情况

由表5和表6可知:镁合金在硫酸镍和硫酸镁溶液中进行腐蚀,两者腐蚀后的质量较腐蚀前的都有所增加,且前者的增加量明显高于后者的。镁合金在硫酸镍溶液中与Ni2+发生置换反应,生成的镍沉积于镁合金表面,因而质量增加了。但镁合金在硫酸镍溶液中的析氢现象要强于在硫酸镁溶液中的,外观等级也要低于在硫酸镁溶液中腐蚀后的。其原因可能为置换的镍层疏松、不致密。该镍层能够与镁合金构成腐蚀原电池,从而加速了镁合金的腐蚀。

镁合金在硫酸镁腐蚀溶液中的质量变化却不大,且外观等级为5级,说明硫酸镁在短时间内对镁合金的腐蚀是可以忽略不计的。因此,镁合金在化学镀镍的初期,控制好镍的沉积速率,形成致密的镍层,是减少Ni2+对镁合金腐蚀的有效方法。

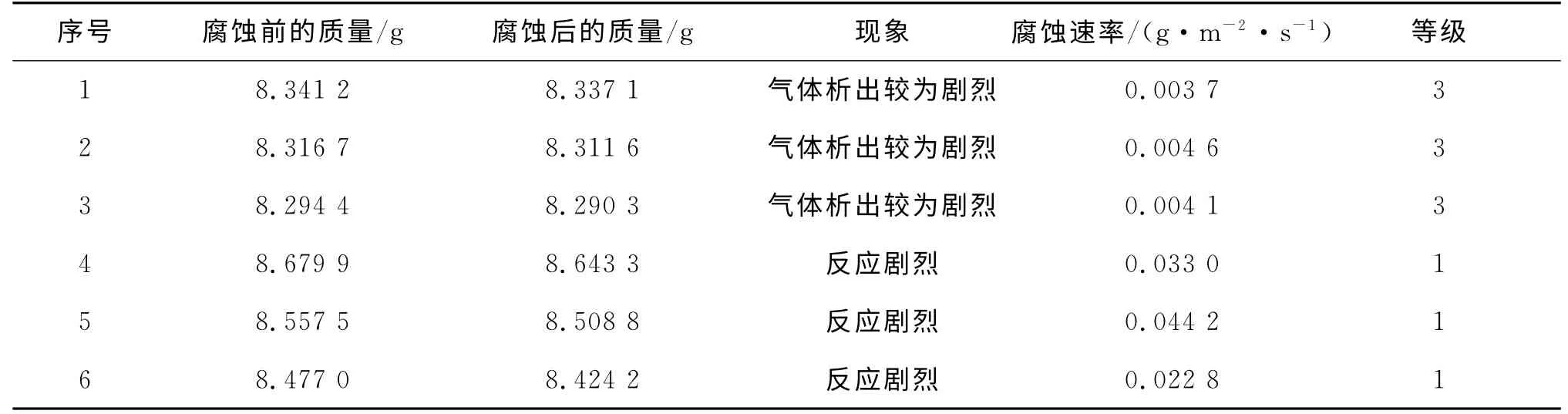

表7中,1~3号为镁合金在1号溶液中的腐蚀数据,4~6号为镁合金在2号溶液中的腐蚀数据。镁合金在1 号腐蚀溶液中的平均腐蚀速率为0.004 1g/(m2·s),在2号腐蚀溶液中的平均腐蚀速率为0.033 3g/(m2·s)。可见,镁合金在2号溶液中的腐蚀速率要远大于在1号溶液中的。其原因可能是2号溶液中含有大量的,它具有较强的电负性,能在酸性或碱性条件下加速镁合金的腐蚀。另外,在2号溶液中浸蚀后的镁合金表面要差于在1号溶液中浸蚀后的。这也是镁合金化学镀镍液中多采用碱式碳酸镍作为主盐的原因。

2.6 pH值对镁合金腐蚀的影响

为了确定pH值对镁合金腐蚀行为的影响,将以下溶液作为镁合金的腐蚀溶液:硫酸镍25g/L,乳酸25g/L,次磷酸钠30g/L,稳定剂1mg/L,室温,5min,余量为蒸馏水。配制10 组溶液,将pH值用氨水分别调整至2、3、4、5、6、7、8、9、10、11,计算在不同pH值下镁合金的腐蚀速率,结果如图1所示。

表7 对镁合金腐蚀的影响

表7 对镁合金腐蚀的影响

序号 腐蚀前的质量/g 腐蚀后的质量/g 现象 腐蚀速率/(g·m-2·s-1)等级1 8.341 2 8.337 1 气体析出较为剧烈0.003 7 3 2 8.316 7 8.311 6 气体析出较为剧烈 0.004 6 3 3 8.294 4 8.290 3 气体析出较为剧烈 0.004 1 3 4 8.679 9 8.643 3 反应剧烈 0.033 0 1 5 8.557 5 8.508 8 反应剧烈 0.044 2 1 6 8.477 0 8.424 2 反应剧烈0.022 8 1

图1 pH值对镁合金腐蚀速率的影响

由图1 可知:镁合金在镀液中的腐蚀速率随pH值的增加而减小。pH值较小时,镀液中含有大量的H+,H+与镁发生了强烈的反应,导致镁在合金表面大量流失。pH值为4~7时,虽然腐蚀速率减小,但减小的幅度不大。继续调高pH值至碱性,镁合金在碱性镀液中的腐蚀速率要比在酸性镀液中的小得多,尤其是当pH值升高至10以后,其腐蚀速率低于0.007g/(m2·s),表面等级为3级,优于在酸性条件下的。其原因是镁合金在碱性条件下,能够形成Mg(OH)2保护膜,减缓镀液对镁合金的腐蚀。

2.7 温度对镁合金腐蚀的影响

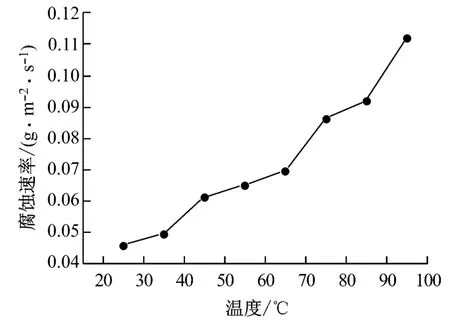

为了确定温度对镁合金腐蚀行为的影响,将以下溶液作为镁合金的腐蚀溶液:硫酸镍25g/L,乳酸25g/L,次磷酸钠30g/L,稳定剂50mg/L,pH值7.0,5min,余量为蒸馏水。配制8组溶液,将温度分别调整至25℃、35℃、45℃、55℃、65℃、75℃、85℃、95℃。为了避免镍的沉积,减小实验误差,将稳定剂加过量。计算在不同温度下镁合金的腐蚀速率,结果如图2所示。

图2 温度对镁合金腐蚀速率的影响

由图2可知:镁合金的腐蚀速率随温度的升高而增大。众所周知,离子的扩散速率、反应活性是随温度的升高而加快、加强的。腐蚀溶液中的H+、等离子在高温条件下势必对镁合金产生严重的腐蚀。当温度为85℃时,镁合金在腐蚀溶液中的腐蚀速率达到了0.092g/(m2·s)。温度对镁合金腐蚀速率的影响及化学镀镍需在高温下进行,形成了一组矛盾。协调好这组矛盾,是镁合金直接化学镀镍的关键之一。

2.8 时间对镁合金腐蚀的影响

为了确定温度对镁合金腐蚀行为的影响,将以下溶液作为镁合金的腐蚀溶液:硫酸镍25g/L,乳酸25g/L,次磷酸钠30g/L,稳定剂1 mg/L,pH值7.0,室温,余量为蒸馏水。配制8 组溶液,将腐蚀时间分别控制在10s、30s、60s、90s、120s、180s、240s、300s。计算在不同腐蚀时间下镁合金的腐蚀速率,结果如图3所示。

由图3可知:镁合金在镀液中的腐蚀速率随时间的增加而增大。形成镀层的时间越短,镀液对镁合金的腐蚀时间就越短。这就说明要减小镁合金在化学镀镍液中的腐蚀,化学镀初期形成致密镍层的时间越短越好。否则,将会影响到整个沉积过程。

图3 时间对镁合金腐蚀速率的影响

3 结论

(1)将镁合金浸入设计好的腐蚀溶液中,去离子水、次磷酸钠对镁合金的腐蚀很小,几乎可以忽略;而配位剂乳酸电离出的H+能与镁合金发生反应,腐蚀性很大;Ni2+能与镁发生置换反应,生成的疏松镍层能够与镁合金基体构成腐蚀电池,加速了镁合金的腐蚀;具有较强的电负性,作用于镁合金表面时,使镁合金失去电子的速率加快,加速了镁合金的腐蚀。

(2)镁合金在镀液中的腐蚀速率随温度的升高而加快,随pH值的增加而减小。腐蚀时间也影响着镁合金的直接化学镀镍。若要减小镁合金在化学镀镍液中的腐蚀,化学镀初期形成致密镍层的时间越短越好。

[1]宋光铃.镁合金腐蚀与防护[M].北京:化学工业出版社,2006:3-16.

[2]郑臻,余新泉,孙扬善,等.前处理对镁合金化学镀镍结合力的影响[J].中国腐蚀与防护学报,2006,26(4):221-225.