锌-镍合金镀层的稀土电解转化膜工艺

2015-01-29李亨特李明仙安茂忠

李亨特, 李明仙, 安茂忠

(哈尔滨工业大学 化工学院,黑龙江 哈尔滨150006)

0 前言

稀土钝化是一种很有前途的金属防腐蚀处理技术。目前研究较多的稀土转化膜方法主要有化学浸渍法[1]、复合转化法[2]和阴极电解法[3]等。

本实验采用阴极电解法,在锌-镍合金镀层表面生成稀土转化膜。这种处理方法不仅能明显提高镀层的耐蚀性,而且转化膜和镀层结合牢固,是一种良好的无铬钝化技术。

1 实验

1.1 电镀锌-镍合金流程及钝化工艺

阳极采用的是锌、镍联合阳极(锌阳极和镍阳极交替使用,每用两次锌阳极板更换一次镍阳极板);阴极是低碳钢片。电源为YJ92/5型数字直流稳流电源。

镀液组成及工艺条件为:氯化锌100g/L,氯化镍120g/L,氯化钾200g/L,十二烷基硫酸钠0.06 g/L,添加剂3~4 mL/L,pH值5.0~5.5,电流密度3A/dm2,温度38~42℃。电镀得到的锌-镍合金镀层的厚度为5μm,其中镍的质量分数为9%~13%。

稀土钝化工艺规范:硝酸铈20g/L,硝酸铵1.5 mol/L,硝酸钠0.5 mol/L,硼酸2g/L,电流密度300mA/dm2,pH值5.5,钝化温度60℃,阴极沉积90s,阳极采用不溶性不锈钢网。钝化后,取出试样,用蒸馏水冲洗干净并用热风吹干,放置一段时间后即可获得彩虹色或黄色稀土转化膜。

对部分试样进行铬酸钝化处理以提供耐蚀性对比试样,处理条件为:重铬酸钾20g/L,浓硫酸8~10mL/L,硫酸亚铁8g/L,室温下在溶液中浸渍8~10s,在空气中成膜15~20s,洗净吹干。

1.2 测试方法

1.2.1 耐蚀性测试

(1)点滴法

在室温下,用滴管将5%的硫酸铜溶液滴一滴在试样表面,观察该处的颜色变化情况,并用秒表记录其变黑所经历的时间。耐黑变时间可大致反映稀土转化膜的耐蚀性。

(2)浸泡法

将钝化试样置于3.5%的氯化钠溶液中,在室温下浸泡不同的时间,之后用硬毛刷和去污粉洗净试样表面的腐蚀产物,在电子天平上测量其质量损失,求得其腐蚀速率。用显微镜观测钝化层的腐蚀状况,并测量钝化前后的自腐蚀电位和自腐蚀电流密度。

(3)极化曲线和电化学交流阻抗法

对试样进行电化学测试。采用三电极体系,工作电极为研究试样,辅助电极为铂片,参比电极为饱和甘汞电极(SCE),测试面积为1cm2。测试介质为3.5%的氯化钠溶液。极化曲线由CHI630B型电化学工作站测得,扫描速率为1mV/s。测试后用计算机软件拟合,求出自腐蚀电位和自腐蚀电流密度等电化学参数。电化学交流阻抗测试在2273型电化学工作站上完成,正弦波激励信号幅值为10 mV,频率范围为105~10-2Hz,测试电位为工作电极的开路电位。

1.2.2 表面分析

电镀锌-镍合金板经过稀土钝化后,先在光学显微镜下观察其表面形貌。将试样锯成0.5cm×0.5 cm 的小片进行SEM 测试。使用S-4800型扫描电子显微镜(SEM)对转化膜的表面形貌进行观察。采用PHI5700型光电子能谱仪分析转化膜的表面组成及化学形态。X 射线源采用AlKa(1 486.71 eV)射线,采用污染碳的C1s(284.9eV)进行能量校正,分峰拟合采用高斯/劳伦特斯方程最小均方差Shirley消背底方法,分析转化膜表层的元素含量。

2 结果与讨论

2.1 钝化液组成及工艺条件优化

2.1.1 钝化液组成

钝化液的主要成分为硝酸钠、硝酸铵、硼酸、硝酸铈。固定钝化液的部分组成,钝化温度定为50℃。采用L9(33)正交试验表优化各组分的用量。

从极差的大小顺序可以看出:钝化层的耐蚀性和形貌主要受硝酸铈的影响,电流密度主要影响转化膜的覆盖面积,钝化时间主要影响转化膜的耐蚀性和外观。通过正交试验,确定硝酸铈的质量浓度为20g/L。由于本正交试验范围较窄,所以其他参数由后面的单因素试验得出。

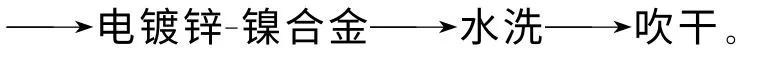

2.1.2 电流密度

电流密度的研究选取如下体系:硝酸铈20 g/L,硝酸铵1.5mol/L,硝酸钠0.5mol/L,硼酸2 g/L,温度50℃,pH值5.5,机械搅拌,钝化90s。对不同电流密度下得到的钝化件进行硫酸铜点滴试验,结果如表1所示。

表1 电流密度对转化膜耐蚀性的影响

由表1可知:在一定范围内,随着电流密度的增加,钝化层的耐蚀性逐渐变好。这是因为电流密度增加会使钝化层更致密,覆盖更完整,形成的转化膜更厚。电流密度较大时,析出的气体破坏了钝化层的结构,导致钝化层的耐蚀性变差。为此,选择最佳电流密度为300mA/dm2。

2.1.3 钝化时间

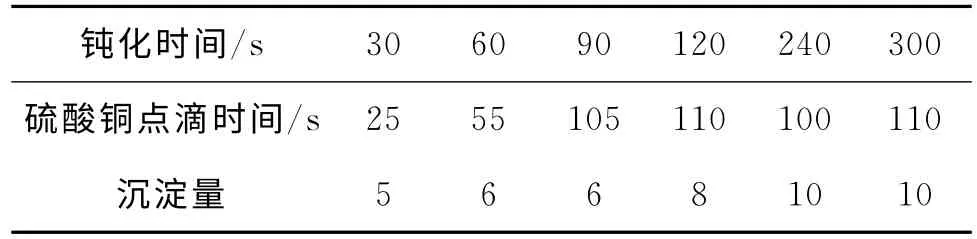

选取硝酸铈20g/L,硝酸铵1.5mol/L,硝酸钠0.5mol/L,硼酸2g/L,电流密度300mA/dm2,pH值5.5,温度50℃,机械搅拌。对不同钝化时间下得到的钝化件进行硫酸铜点滴试验,结果如表2所示。沉淀量用0~10来衡量,0表示没有,1~3表示少量沉淀且以吸附在镀件表面的形式存在,4~6表示有明显沉淀而且部分沉淀进入溶液,7~8表示进入溶液的沉淀较多,9~10表示沉淀量很大。

表2 钝化时间对转化膜性能及钝化液中沉淀量的影响

由表2可知:随着钝化时间的延长,钝化层的耐蚀性逐渐变好。这是因为钝化时间越长,钝化层越完整、致密。钝化时间过长,转化膜的耐蚀性并没有明显提升,且沉淀量明显增大。其原因为钝化层形成一定厚度后,无法均匀致密沉积,而是以沉淀的形式进入钝化液中,所以耐蚀性没有明显提升。因此,钝化时间确定为90s。

2.1.4 钝化温度

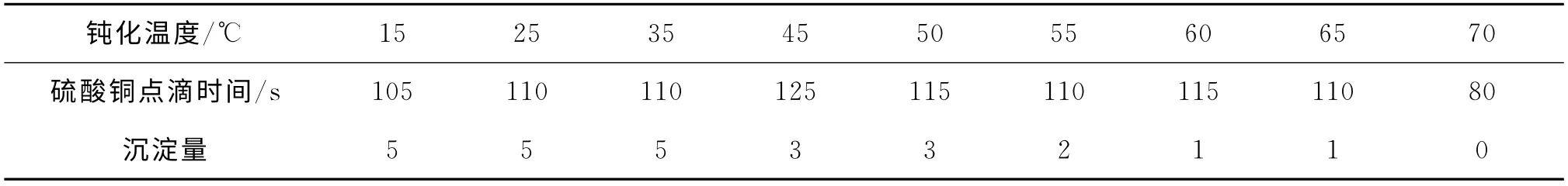

选取硝酸铈20g/L,硝酸铵1.5mol/L,硝酸钠0.5mol/L,硼酸2g/L,电流密度300mA/dm2,pH值5.5,钝化时间90s,机械搅拌。钝化后进行硫酸铜点滴试验。表3为钝化温度对转化膜性能及钝化液中沉淀量的影响。

表3 钝化温度对转化膜性能及钝化液中沉淀量的影响

由表3可知:随着钝化温度的升高,转化膜的耐蚀性没有明显提升。这可能是因为在一定温度范围内,钝化层的形成与温度没有明显关系。温度过高会造成耐蚀性降低。这是由于温度过高时钝化层溶解较快,形成的转化膜较薄。另外,沉淀量随温度升高而降低。所以,钝化温度确定为55~65℃。

经以上分析讨论,得出钝化液组成及工艺条件的优化结果为:硝酸铈20g/L,硝酸铵1.5mol/L,硝酸钠0.5mol/L,硼酸2g/L,pH值5.5,电流密度300mA/dm2,温度55~65℃,机械搅拌,钝化时间90s。

2.2 稀土转化膜的微观形貌及组成

锌-镍合金镀层试样经过稀土电解钝化后,其钝化层的微观形貌,如图1所示。由图1可知:镀层表面覆盖了一层均匀、平整的转化膜。与锌-镍合金镀层相比,钝化层更加致密。在高倍下能观测到钝化层的层状结构,但观测不到晶粒结构。分析认为,阴极极化作用下稀土沉积均匀,晶粒较为细致。

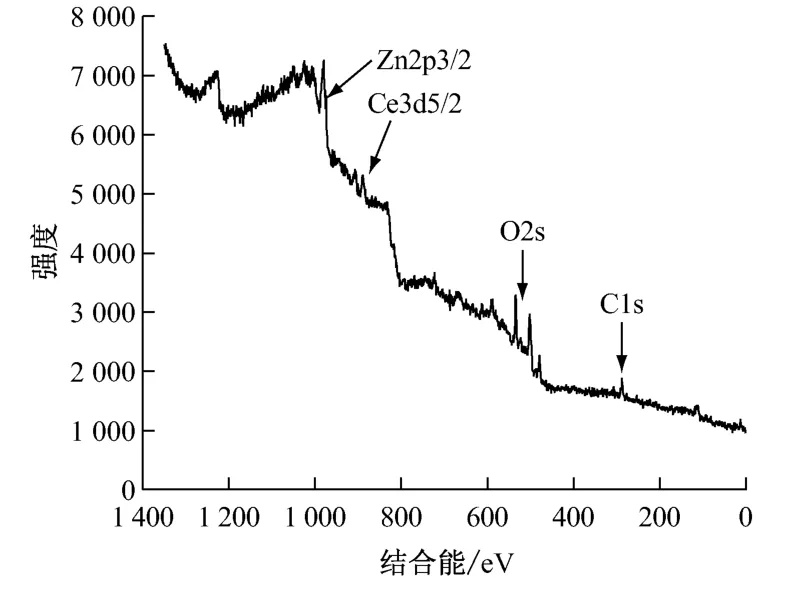

图2和图3分别为稀土转化膜表面XPS全扫描能谱图和Ce元素的窄幅扫描谱图。经分析,钝化层主要含有O、Ce、Zn三种元素。锌-镍合金镀层经过稀土电解钝化后,转化膜表面的元素主要是CeO2,也含有一定量的Ce2O3;Zn元素则主要以Zn和ZnO 的形式存在。

图2 稀土转化膜表面XPS全扫描能谱图

图3 稀土转化膜表面Ce元素的窄幅扫描能谱图

2.3 稀土转化膜的耐蚀性

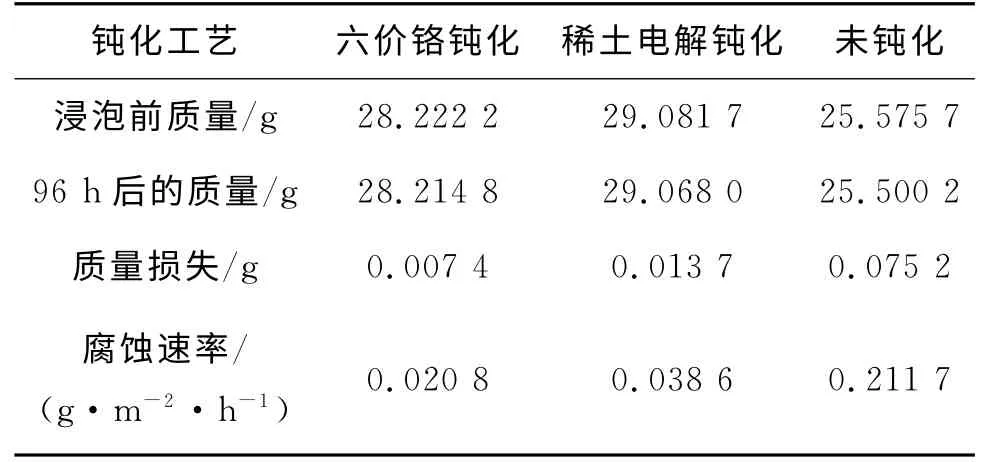

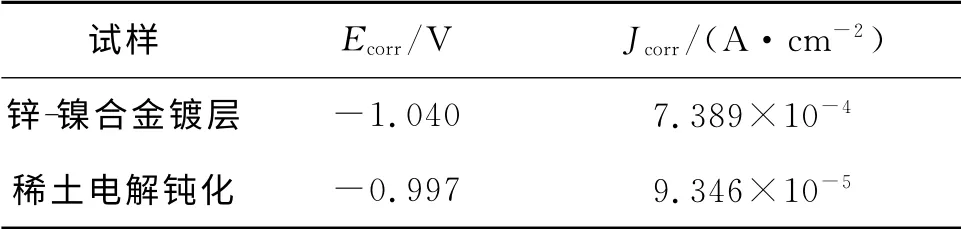

(1)将不同钝化工艺处理后的镀件用3.5%的氯化钠溶液浸泡96h后,将镀件洗净吹干,称量其质量损失,求出腐蚀速率。表4给出了其腐蚀试验结果。

由表4可知:稀土钝化后的试样的腐蚀速率明显减缓;相对于未钝化的试样,其腐蚀速率大幅降低,与六价铬钝化的接近。

表4 腐蚀试验结果

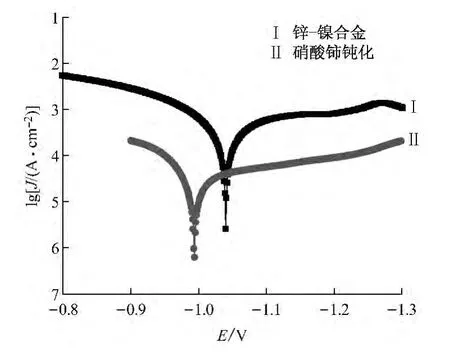

(2)图4为不同转化膜在3.5%的氯化钠溶液中的Tafel曲线。表5为Tafel曲线的拟合结果。

图4 Tafel曲线

表5 Tafel曲线拟合结果

对比发现:钝化后试样的自腐蚀电位明显正移,自腐蚀电流密度变小。这说明钝化试样的耐蚀性得到明显提高。

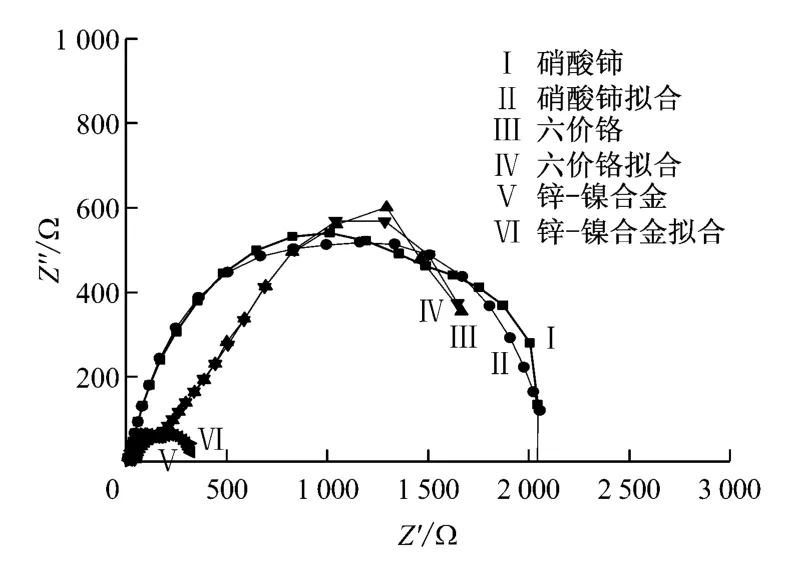

(3)图5为不同钝化工艺下所得转化膜和未钝化镀层在3.5%的氯化钠溶液中的EIS谱图。

图5 Nyquist图

由图5可知:有转化膜的试样的容抗弧半径都明显大于未钝化试样的,说明钝化后腐蚀电阻增大,阻碍了腐蚀的进行。

(4)图6 为交流阻抗的拟合模拟电路图。其中:R1对应溶液电阻;Q1对应电化学腐蚀时双电层的容抗型常相位元件;R2对应电化学腐蚀时的电化学反应电阻;Q2对应第一层转化膜的容抗型常相位元件;R3对应第一层转化膜的腐蚀反应电阻;Q3对应第二层转化膜的容抗;R4对应第二层转化膜的腐蚀反应电阻。

图6 交流阻抗模拟电路

从拟合得到的各个参数可以看出:铬酸盐转化膜的腐蚀电阻为1 713.5Ω/cm2,稀土电解转化膜的腐蚀电阻为2 175.7Ω/cm2,锌-镍合金的腐蚀电阻为325.0Ω/cm2。对比可知,稀土钝化明显提高了锌-镍合金镀层的耐蚀性,而且稀土电解钝化的效果略优于铬酸盐钝化的。

3 结论

(1)确定了较优的稀土无铬阴极电解钝化液配方:硝酸镧20g/L,硝酸铵1.5 mol/L,硝酸钠0.5 mol/L,硼酸2g/L,电流密度300 mA/dm2,pH值5.5,钝化时间90s,钝化温度55~65℃,机械搅拌。该工艺简单,操作灵活,成本较低,具有一定的实用价值和推广前景。

(2)稀土转化膜的主要成分为CeO2和Ce2O3,并含有部分Zn和ZnO 的混合物。

(3)稀土阴极电解钝化能使镀层表面更平整,提高了镀层的耐蚀性,其耐蚀效果可与六价铬钝化的相媲美。

[1]MONTEMOR M F,SIMOES A M,FERREIRA M G S.Composition and behavior of cerium films on galvanised steel[J].Progress in Organic Coatings,2001,43(4):274-281.

[2]MANSFELD F, WANY V,SHIH H.Development of“stainless aluminum”[J].Journal of the Electrochemical Society,1991,138(12):74-75.

[3]石铁.阴极电沉积稀土转化膜工艺与耐蚀性研究[D].北京:北京化工大学,2005.