圆形辊横向旋转电镀硬铬

2015-01-29王庆浩张彦龙

王庆浩, 张彦龙

(1.东莞市常晋凹版模具有限公司,广东 东莞523570;2.东莞运城制版有限公司,广东 东莞523500)

0 前言

目前圆形辊电镀硬铬基本都采用垂直井式电镀硬铬的方法。该方法存在镀层沉积慢、均匀性差、麻点针孔几率高等缺点。本文提出一种横向旋转电镀方式,虽然设备初期投资相对较高,但产品质量好,值得硬铬厂家采用。

1 横向旋转电镀设备简介

(1)设备分为电镀槽(上槽)和储液槽(下槽),镀液储存在下槽,电镀时镀液通过钛泵抽到上槽。

(2)储液槽内有加热管、冷却钛管和搅拌装置。

(3)设备由PLC 控制,工艺参数调整方便,工作状态显示直观。

(4)导电方式采用碳酸或水银环,保证足够的电流通过能力。

(5)镀槽阳极采用钛基铂金涂层阳极,象形结构,保证电流分布均匀。

(6)设备带有排风、铬雾回收装置。

2 实验

镀液组成:CrO3250g/L,Cr3+2.6g/L,H2SO42.7g/L,硬铬添加剂VOP-873 20mL/L(德国维恩公司),(55±2)℃。井式吊镀采用铅-锑(8%)阳极和自制的电镀设备;横向旋转电镀采用德国烧结式铂金涂层阳极和东运机械制造有限公司生产的DYCr1700C型横向旋转镀铬机。

采用多点测试法检测镀层厚度,并测试镀层均匀性和电流效率。采用多点测试法检测镀层硬度。采用显微观测法测试镀层微裂纹和缺陷。采用多点测试法检测镀层表面粗糙度。

井式吊镀工艺条件:电流密度30A/dm2,总电流3 450A,电镀时间300min,温度55~66℃。

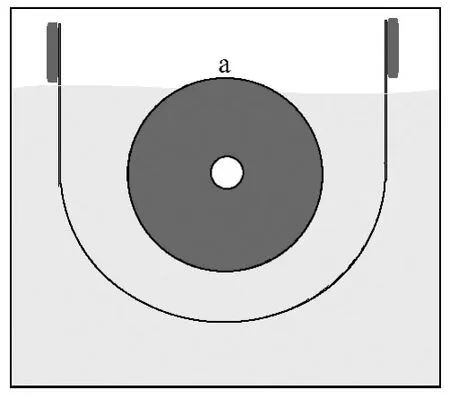

横向旋转电镀方法,如图1所示。液位浸入面积比例75%,电流密度60A/dm2(以实际浸入面积计算,如果将所有面积计算在内,平均电流密度为45A/dm2),总电流5 175A,电镀时间200min,温度56~58℃,旋转线速度0.5m/s。

图1 横向旋转电镀方法

3 结果与讨论

3.1 圆周方向镀层的均匀性

测试位置为圆形辊中间位置,圆周间隔角为60°,排除圆形辊两端尖端效应的影响。

通过测试得出:横向旋转电镀方式所得镀层的均匀性比井式吊镀方式所得镀层的提高了73.0%。镀层分布不均匀主要是由电流分布不均匀引起的,因素有阴阳极距离、阳极导电均匀性、镀液成分均匀性等。对于横向旋转电镀方式,圆形辊周向任何一个施镀点的状态都是一样的,出现的几率也相同,如果阴极导电和转速均匀,镀层的周向均匀性可以做到绝对的均匀。而井式吊镀方式,圆形辊在施镀过程中不可能绝对居中,阴阳极距离就会有差异,阳极的导电性能也不可能一样,同时阳极悬挂间距、表面积、电化学性能也会存在一定差异,所以该方式沉积厚度周向会存在很大差异。

3.2 轴向镀层的均匀性

通过测试得出:横向旋转电镀方式所得镀层的均匀性比井式吊镀方式所得镀层的提高了68.3%。原因如下:

(1)横向旋转电镀阴阳极距离可调,在保证电流分布均匀的情况下,阴阳极距离越小,越能够减小尖端效应,避免圆形辊两端镀层沉积过厚;而井式槽为了能够满足大直径辊的要求,一般阴阳极距离相对较大,且不可调整;

(2)横向旋转电镀阳极可以根据实际圆形辊的长度进行遮挡,使阳极工作面与圆形辊一致,从而避免圆形辊两端镀层过量沉积;而井式槽阳极为了满足不同圆形辊长度的需要,一般都较长,生产中难以进行遮挡,所以尖端效应严重,圆形辊两端沉积过厚的镀层很难避免;

(3)井式吊镀过程中阴阳极表面产生大量的气泡,降低镀液的导电性能;而横向旋转电镀方式虽然也存在气泡,但高度仅仅限于圆形辊的直径,同时因版辊旋转,所以这种影响可以忽略。

3.3 电流效率

通过计算可知:横向旋转电镀硬铬的电流效率比井式吊镀的高5.17%。原因在于:电镀硬铬的电流效率随电流密度的增加而提高。因为横向旋转电镀硬铬工艺可以使用更高的电流密度,所以电流效率会大幅度地提高。

3.4 表面粗糙度

该测试可以从微观上判断镀层微观均镀能力,从而判断镀层是具有正整平能力,还是负整平能力,同时可以评价镀层在光亮度方面的性能。

通过测试得出:横向旋转电镀方式所得镀层的粗糙度Ra和Rz相对于井式吊镀方式所得镀层的分别提高了63.4%和61.7%。镀层粗糙度与圆形辊镀前的粗糙度比较可知:横向旋转电镀层具有正整平能力,而井式吊镀电镀层则具有负整平能力。原因分析如下:

(1)横向旋转电镀方式在电镀过程中,版辊处于0.5m/s的旋转,同时上液泵也具有一定的搅拌作用,能够减小浓度极化,电流密度上限得以提高,在电镀过程中可以使用更高的电流密度,同时有效减小了镀层烧焦的可能;

(2)横向旋转电镀方式在电镀过程中,阴极表面产生的气泡能随版辊的转动迅速脱离镀层表面,有效减少因气泡的残留而造成的镀层微观不均匀。

3.5 镀层硬度

通过测试得出:横向旋转电镀方式所得镀层的硬度比井式吊镀方式所得镀层的提高了8.81%。采用横向旋转电镀,通过上液泵的搅拌和版辊旋转,可以大大加快镀液传质速率,从而提高电流密度上限,生产中就可以使用更高的电流密度。这也是提高镀层硬度的有效方法。

3.6 表面裂纹率

采用横向旋转电镀工艺,铬层表面的裂纹比井式吊镀工艺的优良,裂纹深度和宽度也比后者的小。这主要是由于圆形辊在生产中采用旋转方式,铬层的沉积有一定的周期性。当圆形辊表面a点(见图2)远离阳极,甚至在液面以外,电流密度极小或没有,低于铬层沉积电流密度下限。也就是说,此位置的工件表面没有镀层沉积。当a点旋转到侧面或底面位置时,镀层连续沉积。假设在整个电镀过程中圆形辊旋转1 000 圈,可以理解为整个铬层是由1 000层组成的。铬层的裂纹是由于氢离子和六价铬离子同时还原,大量氢原子瞬间夹在铬层中间,当氢溢出铬层后,铬层的体积缩小、在薄弱位置形成裂纹。当铬层的层数越多,形成的裂纹就会越多越浅,经过无数层的镀层相互叠压,穿透性的气孔等缺陷就会消失。所以,横向旋转电镀硬铬方式在提高铬层裂纹数的同时,也会提高其防腐能力。

图2 横向旋转电镀过程周向

3.7 表面缺陷

因镀层较厚,不能采用贴试纸法检测孔隙率,只能够采用50倍放大镜检测视野中的可见缺陷。

通过测试得出:横向旋转方式所得镀层的缺陷比井式吊镀方式所得镀层的减少了77.3%。原因分析如下:

(1)横向旋转电镀方式,圆形辊在电镀过程中处于旋转状态,电镀过程中阴极表面产生的气泡能够迅速脱离基体,避免气泡在缺陷处停留,造成缺陷状态扩大;

(2)井式吊镀采用铅作阳极,镀液中的固体不溶物较多,电镀过程中,圆形辊表面很容易黏附固体不溶物,镀层出现缺陷的几率就会很高;而横向旋转电镀方式,电镀过程中圆形辊处于旋转状态,镀液中即使有固体不溶物,也不会在版辊表面黏附,就避免了缺陷的产生。

4 结论

对两种电镀硬铬方式所得镀层的性能进行了测试。横向旋转电镀硬铬在镀层均匀性、电流效率、硬度、整平性能、光亮度等方面都优于井式吊镀方式。