基于Flexsim的堆垛机效率计算仿真法简析

2015-01-27陈欣然

陈 金,车 睿,陈欣然

(机科发展科技股份有限公司,北京 100044)

0 引言

自动化立体仓库是指在不直接进行人工处理的情况下能自动地存储和取出物料的系统;使用多层货架、在巷道的任何货区的货位下存取货物的叉车和计算机控制、信息通信系统[1]。出入库作业是自动化立体仓库功能的重要组成部分。巷道堆垛机是决定出入库效率的关键设备,一定程度上堆垛机效率直接决定了立体库的出入库能力。

本文针对直道型堆垛机,通过总结堆垛机效率计算的几种传统方法及介绍分析日益得到广泛应用的利用Flexsim 软件仿真计算得到堆垛机效率的仿真分析法,对比得到了仿真分析法相对于经验法、运动学建模计算法等传统方法的优势。

1 堆垛机效率计算传统方法概述

1.1 概述

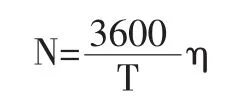

堆垛机的作业效率是指堆垛机每小时平均入库或者出库的货物单元数。其计算公式为:

其中,η—系统运行效率;T(s)—单台堆垛机单次入库或者出库需要的时间,按堆垛机单一作业和复合作业方式,分为单一循环作业周期Tms和复合循环作业周期Tmd。堆垛机效率的计算即堆垛机作业时间的计算。

(1)单一作业周期Tms是指堆垛机完成一次单入库或出库作业所需要的时间[2]:

Tms=ta+2tf+2tOP

其中:ta—堆垛机作业的附加时间,包括定位、操作、信息查询及传输等,为常数;tf—堆垛机货叉叉取(或存放)作业时间,为常数;tOP—从O 点到P 点的最大时间。

(2)复合作业周期Tmd是指堆垛机从出入库台取货物送到选定货位,然后转移到另一个给定货位,取出其中的货物, 再回到出入库台所需的时间[2]:

Tmd=2ta+4tf+tOP1+tP1P2+tP2

其中:tOP1—从O 点到P1点的最大时间;tP1P2—从点P1到P2点的最大时间;tP2—从点P2到O 点的最大时间。

图1 单一作业方式Fig.1 Single operation mode

图2 复合作业方式Fig.2 Compound operation mode

一般情况下,对作业时间的计算方法有经验法、运动学建模计算法及仿真分析法。

经验法多用于简单的立体库设计中的堆垛机选型设计,根据经验直接判断设计选用的堆垛机速度等是否能满足效率要求。经验法是对堆垛机效率的粗略概算,只适用于简单的立体库设计中,局限性明显。

1.2 运动学建模计算法

运动学建模计算法运用运动学知识建立堆垛机作业时间计算的数学模型,计算堆垛机的作业时间。按货位利用,即堆垛机到任一货位上拣取货物是否是一个等概率事件,建模计算时按等概率条件及非等概率条件两种情况。

(1)等概率条件。等概率条件用于少数情况下货位的存放及拣取为随机的,即堆垛机到任一货位的概率相等,也用于效率概算。根据FEM9.851 标准,选用P1(L/5,2H/3),P2(2L/3,H/5),O(0,0)作为标准的操作点,其中L 是货架总长,H 是货架总高。通过对这三个点的运行时间进行计算,得到堆垛机运行作业周期[3]。

(2)非等概率条件:一般情况下,仓库货位的作业概率密度分布是随着仓库货位储存货物的不同而变化的,堆垛机到达不同货位的概率不同。堆垛机到达货位的概率密度分布需要利用数理统计的方法对仓库货位实际利用情况进行统计调查,根据得到的数据经过整理归纳得到。

平均单一作业循环周期[4]:

E(Tms)=ta+2tf+2E(tOP)

E(tOP)=E[max(tx;ty)]

式中:tx—堆垛机水平方向行走时间;ty—堆垛机垂直方向升降时间。令lx、ly分别为水平方向运行距离和垂直方向升降距离,则有:

lx、ly的期望值:

f(lx)、f(ly)为堆垛机水平运行距离为lx、堆垛机垂直升降距离为ly的概率。f(lx)、f(ly)通过立体仓库概率分布密度确定,再利用复合梯形法的基本原理及计算机编程法具体求解得到堆垛机作业距离的期望值[4]。

平均复合作业循环周期[4]:

E(Tmd)=2ta+4tf+E(tOP1)+E(tP1P2)+E(tP2)

E(tOP1)、E(tP2)由时间E(tOP)求解方式得到,E(tP1P2)为从P1点到P2点的最大时间的期望值,有:

其中E(|lxp1-lxp2|)为P1点到P2点水平方向的运行距离期望值:

lxp1为堆垛机从O 点到P1点水平运行距离;lxp2为堆垛机从O 点到P2点水平运行距离;lxp1p2为堆垛机从P1点到P2点的概率;f(lxp1)、f(lxp2)为堆垛机从O 点到P1点的概率、从O 点到P2点的概率,取值通过立体库概率分布密度确定。再通过计算机编程计算得到距离期望值。同理得到P1点到P2点垂直方向的运行距离期望值,进一步得到平均复合作业循环周期。

2 堆垛机效率计算仿真分析法

2.1 方法概述

从上面的分析我们知道在堆垛机复合作业时堆垛机从一个货位运行到另外一个货位的时间计算是很复杂的。因此运用运动学的知识计算堆垛机作业时间一是计算复杂,二是很难保证数据的准确性。特别是当货位利用为非等概率的条件下,堆垛机到达货位的概率密度分布确定是一大难点。因此用运动学建模计算法计算堆垛机效率具有一定的局限性。

效率计算仿真法是随着近年来仿真软件的发展而得到日益广泛应用的一种方法。Flexsim 是目前最新采用了VR 技术的三维仿真软件,带有强大的数据统计分析功能和三维动画显示功能,其灵活、可操作性在物流系统模拟仿真、优化及效率计算中有着不可比拟的优势。下面通过一个例子介绍了Flexsim 在堆垛机效率计算中的具体应用。

2.2 范例分析

立体库基本参数:货架共10 排、10 层、22 列,单排货架总长75 米,总宽1.5 米,总高20 米;6 个巷道6台堆垛机,堆垛机的水平运行速度、加速度分别为vx=160m/min,ax=1.5m/s2,垂直升降速度、加速度分别为vy=160m/min,ay=1.5m/s2,堆垛机作业的附加时间ta=5s,堆垛机货叉叉取(或存放)作业时间tf=10s。货物有三种,对应放到货架上特定的货位。堆垛机单一作业占80%,复合作业占20%,要求整个立体库作业效率,即出入库能力不小于180 盘/小时,作业有效效率80%。

(1)总体布局。利用软件自带的货架、堆垛机及叉车、输送机模型,采用1:1 比例实体建模,如图3 所示。三种货物对应的特定货位存放通过总体连接布局及货架设置来实现。设定在各种货物对应存在特定货位的前提下,堆垛机存放及拣取任一货位上货物的概率是相等的。

(2)货架设置。如图4 所示,货架除基本的结构参数设置外,还可以通过相应的参数设置得到不同的货物存放策略和出入库策略。

图3 总体布局图Fig.3 The overall layout

图4 货架设置Fig.4 The settings of racks

(3)堆垛机设置。设置堆垛机的水平运行速度、加速度,垂直升降速度、加速度以及叉取(存放)作业时间和附加时间,如图5 所示,并设定运行路线。堆垛机单一作业及复合作业的工作比例通过含货物入库设定等的建模布局来实现。

(4)仿真及效率计算结果,见图6。本例中的仿真是通过设定固定的任务需求量(180/80%=225),仿真运行一小时统计多次堆垛机的工作情况取平均后得到堆垛机的作业效率。显然在完成规定任务量的情况下,各台堆垛机仍有30%左右的空闲率,表明堆垛机的作业效率满足需求。也可以通过仿真方案设置,不固定任务量,使堆垛机在一个小时内持续工作,统计最终堆垛机完成的单元数,得到堆垛机的作业效率。

图5 堆垛机设置Fig.5 The settings of S/R machines

图6 仿真结果Fig.6 The simulation results

表1 堆垛机工作情况统计(一小时)Tab.1ThestatisticsofS/Rmachines(onehour)

通过上述例子可以看出,通过合理的仿真布局和参数设置,Flexsim 可以更灵活、更真实、更直观地模拟立体库的工作情况,基于Flexsim 的堆垛机效率计算仿真分析法得到的堆垛机作业效率也更为准确可靠。

3 结论

通过对直道型堆垛机出入库能力计算方法的介绍分析,对比得到仿真分析法相对于经验法、运动学建模计算法,适用性更广、计算过程更灵活更直观、计算结果更准确,对自动化立体仓库中堆垛机及其工况的设计选用,具有一定的参考价值。

[1]战欣.自动化立体仓库出入库的决策与仿真[D].辽宁:东北大学,2006.

[2]方庆琯,王转.现代物流设施与规划[M].北京:机械工业出版社,2004.

[3]王国华,吴耀华.中国现代物流大全;D;物流系统及典例[M].北京:中国铁道出版社,2004.

[4]程二九,方庆琯.非等概率条件下自动化立体仓库出入库周期计算[J].起重运输机械,2008,7.