基于半消声室系统台架的发动机冷却风扇噪声问题研究

2015-01-27江迎春杨二卫

姜 娟,江迎春,杨 晋,杨二卫

(奇瑞汽车股份有限公司 试验与整车技术工程院 NVH 性能开发部,安徽 芜湖 241009)

0 引言

冷却风扇的运行噪声,对车辆怠速开空调工况下噪声有较大的贡献量。本文针对此问题,通过开展台架和整车状态下风扇噪声测试,将整车问题分解至部件(冷却风扇),再通过对部件(冷却风扇)相关设计参数的优化和验证,最终实现提升整车NVH 性能的目的。

1 存在问题及测试分析

某开发阶段样车存在怠速开空调工况噪声过大问题,主观评价该问题可能与冷却风扇有关,经以下方法排查后确定了该问题。

1.1 测试方法设计

为准确评价风扇运行噪声,分别进行风扇实车安装状态测试和台架噪声测试。

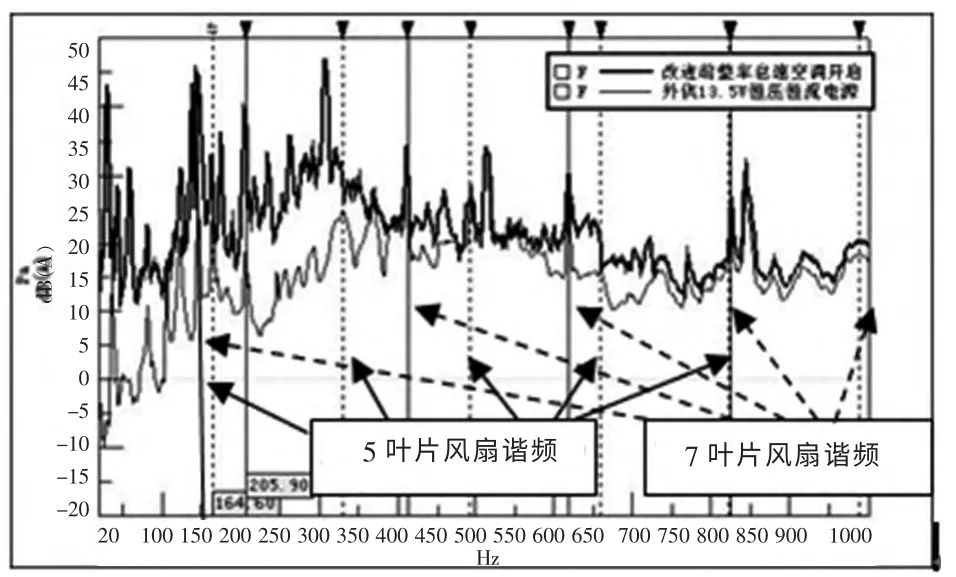

(1)风扇在整车安装状态试验设计:分别采取整车怠速开空调(工况1)与发动机关闭、由外接电源驱动风扇(工况2)两种工况进行测试,图1 为测试噪声对比图,可见工况2 有较多谐波峰值频率与1 相对应。风扇叶片数量、转速及贡献分析详见表1、表2,由此可确定风扇运行噪声为引起样车怠速开空调工况下车内噪声大的主要原因,因此考虑对风扇噪声进行优化。

图1 工况1 与2 驾驶员位置噪声频谱对比Fig.1 Driver position noise APS comparison of condition 1 and 2

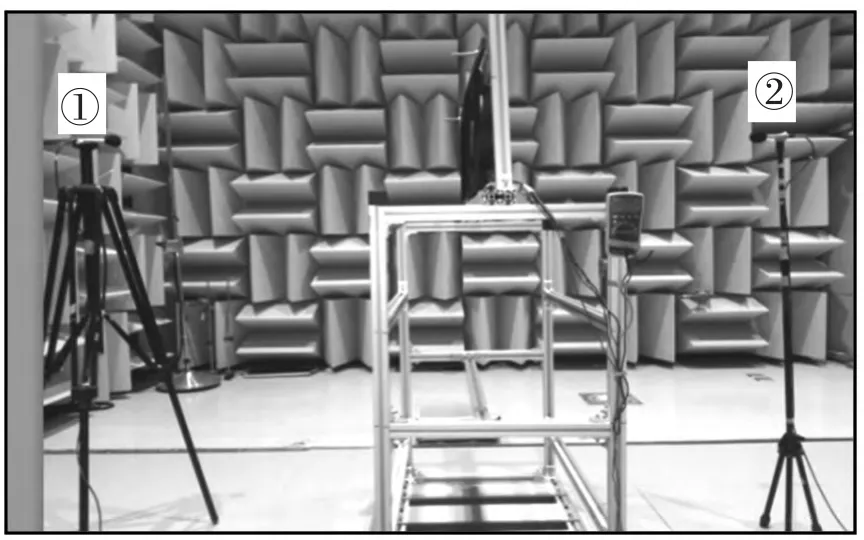

(2)针对风扇本体的台架试验设计:风扇噪声测试台架如图2 所示,台架系统安放在消声室有效声场范围(消声室符合ISO3475-2003 要求,声学参数符合NR-20),以出风侧传声器1 为参考,进风侧传声器2 测得结果为依据,测试结果见图4,总声压级偏高,达到75.5dB(A)且自功率谱20~2000Hz 频率范围内存在多个窄带较大噪声峰值,噪声表现较差。

表2 右风扇与测试工况的噪声峰值频率对应Tab.2 Comparisonofnoisepeakinfrequencybetween rightfanandcondition

图2 风扇噪声测试台架Fig.2 Cooling fan noise bench test in the semi-anechoic chamber

2 优化改进

2.1 风扇噪声产生的机理

风扇噪声的主要成分是空气动力噪声,主要由涡流噪声和旋转噪声组成:

(1)涡流噪声:由于风扇旋转扰动周围空气形成涡流,这些涡流又因粘滞力的作用分裂成一系列独立的小涡流,这些涡流和涡流的分裂会使空气发生扰动[1],形成压力波动,从而激发出噪声。一般有进气紊流噪声、紊流边界层噪声、紊流旋涡分离噪声几种类型。当该涡流引起的振动频率与叶片的固有频率接近时,会产生共振使噪声增加。涡流噪声是宽频带噪声,主要峰值频率为:

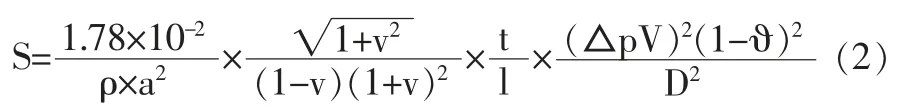

其中:k=0.15~0.22 为常数;V—风扇圆周速度;d—叶片在气流入射方向上的厚度。涡流噪声主要与叶片形状和风扇的工作条件(即转速、风量和气流阻碍等)有关,其声功率可估算为:

式中:S—声功率;a—声速;V—流量;t—叶距;l—叶长;D—叶径;_p—压力增量;ϑ—效率。

(2)旋转噪声:由于旋转的叶片周期性切割空气,引起空气周期性压力脉动而产生。其基频为:

式中:n—风扇每分钟转速;Z—风扇叶片数。该噪声主要与风扇转速、叶片数和夹角等因素相关,为窄带噪声,当叶片均匀分布时在叶片通过频率与其谐波频率能量叠加时表现为规律的节拍声[2]。

(3)风扇的电机形式、数量、尺寸等因素也都对噪声有一定的影响。

2.2 根据风扇噪声的产生机理优化当前冷却风扇

(1)叶片形状参数改进。由图3(a)可见,原状态风扇扇叶弧度、曲率及倾角较小,且铲形扇叶偏大,导致叶型安装角小,基于以上原因,其旋转时产生风量较小,同风量下需要电机以更高转速运转。

图3 风扇参数示意图Fig.3 Blade parameters

改进后(如图3(b)左所示),叶片适度增大了曲率和前倾角,由于在一定的曲率范围内,相同转速下,叶片曲率越大,气体动能也就越大,即风量越大,因此改进后扇叶进风量明显增加,除了截面上的曲率外,扇叶在俯视平面内的弧度也对风扇性能有一定影响,原状态风扇叶片径向弧度较小,导致旋转所带动的气流在出风口一侧呈散射状,送风距离短,且压力较小,因此改进后对叶片弧度也进行了调整,保证吹出气流集中在出风口正前方的柱状空间内,增加送风距离与风压。

(2)风扇叶片数及叶型安装角的改进。改进后左风扇增至11 个叶片,右风扇增至9 个叶片,均采用不等间隔分布。改进后的风扇在一定程度上增大了叶型安装角,由于风扇噪声在叶型安装角小于20°时呈下降趋势,大于20°时急剧上升,基于此,在对风扇进行优化设计时选取了一个噪声最低点对安装角进行增大,保证了其噪声性能。在增大叶型安装角的同时,叶片上下表面间压力差也相应得到了增加,从而使风扇能够在获得同等风量的前提下降低转速,从而降低噪声。

(3)扇叶末端加护风圈。原状态风扇扇叶末端无护风圈,见图3(a),叶片在旋转时推动空气过程中会因受力发生振动,尤其是叶片末端会因此类振动的激励产生噪声,因此在末端增加护风圈,增强扇叶末端的结构稳定性,消除因空气扰动该位置而产生的噪声;同时,增加护风圈,能够减少气流沿无阻挡的扇叶末端流出,减少风量损失,在风扇其他参数不发生改变的情况下,能够提高风量。

(4)延伸护风罩。原状态风扇在整车安装状态下护风罩无延伸,且与车身接触面无密封材料,造成风量损失和回流,从而导致同转速下冷却能力不足,需要提高转速来弥补,从而使噪声增大。改进后护风罩进行了延伸,并加装了密封材料,减少了风量损失。

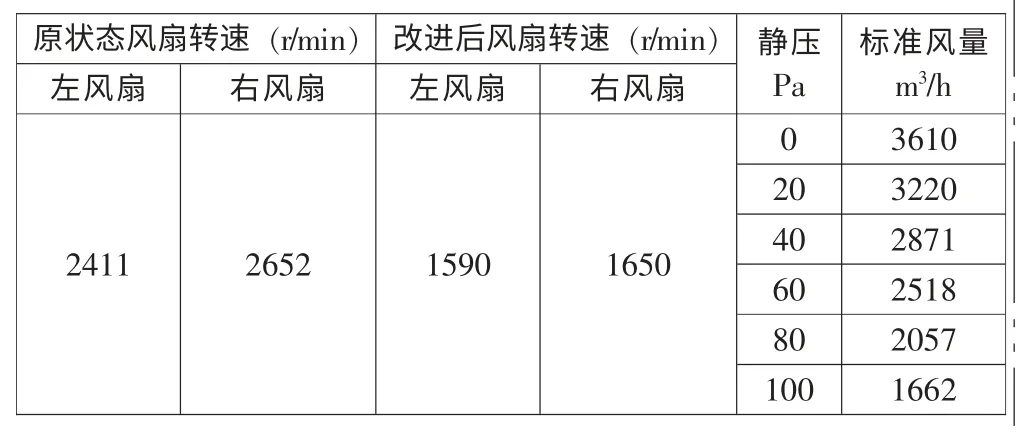

(5)降低风扇转速。上述方案均对增大风量有明显的作用,经风量测试,在保证原有风量的前提下,新风扇转速明显低于原状态,详见表3。一般而言,转速降低50%,声压级降低11~17dB,因此降低转速对降噪非常有利。

(6)框架结构加强。原状态风扇与电机分别仅有四根肋板支撑,固定支脚也比较薄弱,框架整体刚度低,从而使风扇易受发动机低频振动影响,并将这些影响传递到车身,增大车身振动。改进后两风扇的肋板数量均增至7 条,固定支脚也进行了加强处理,与改进前相比,风扇壳体刚度提升了35%(利于降低风扇振动对车身的影响)。

表3 相同风量下改进前后冷却风扇转速对比Tab.3Thefanspeedcomparisonbetweenoriginaland improvedfanswiththesameairflow

(7)电机的影响。原状态风扇电机为2 挡式有刷电机,不能按水温及空调压力变化线性调整转速,NVH 方面的不足表现在:①为保证整车的温度场及冷却,设计要求其冷却能力处于过剩水平,即高转速出现的时间比偏大,直接造成噪声偏大;②有刷电机由于通过电刷及换向器实现机械换向,运转时存在摩擦力,在中高频500Hz 及以上会有明显的噪声贡献。

基于整车布置空间和成本考虑,且当前改进效果已达到要求,故暂不对电机进行改动。

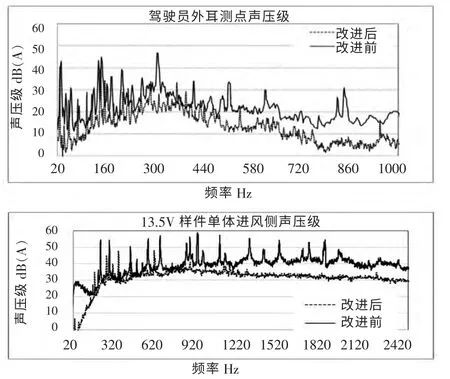

3 方案验证

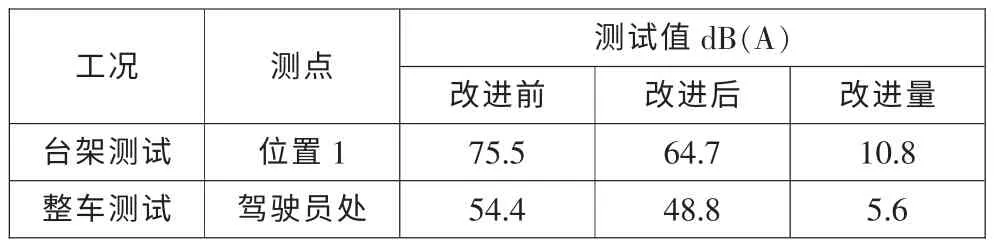

方案验证,详见表4 及图4。由表4 可见,改进后冷却风扇单体及整车状态下怠速噪声均有明显改善,由于车身及动力总成系统主要模态均分布在低频区域[3],因此冷却风扇在低频上的改进对整车怠速振动也产生影响,经测试,改进后整车怠速振动降低0.047g,改善明显。并且经一系列改善后,针对整车的主观评价也达到较好的效果。因此,通过对风扇单体的优化来达到优化整车NVH 性能的方法是有效的。

表4 冷却风扇改进前后台架与整车噪声对比Tab.4SPLcomparisonincompletevehicleandcomponent betweenoriginalandafterdesignoptimization

图4 改进前后台架与整车噪声自功率谱对比Fig.4 Cooling fan noise APS comparison between original and after design optimization (upper-complete vehicle level, lowercomponent level)

本文通过将冷却风扇整车与台架工况下测试相结合,将整车问题分解至部件,再依据风扇噪声产生机理对风扇参数和结构进行改进,最终使得整车NVH 得到改进(台架测试在整个车型NVH 开发中的关系如图5 所示)。

图5 台架测试在开发中的作用Fig.5 Bench test support vehicle performance development

4 总结

综上所述,可以看出台架测试作为开发手段,在整车开发试验中的作用主要体现在:

(1)利用台架进行系统及部件测试,能够从测试环境、样件约束的边界及工况实现的精准等几方面保证数据的准确性,并利于从窄带频谱分析的角度对测试数据进行细致的分析和比对,为发现问题提供依据。

(2)消声室台架测试系统作为NVH 开发的中间环节,使整车NVH 问题可以在系统上进行分解优化,加强了性能开发和系统设计之间的联系,也能够更直接地为系统供应商进行设计制造指出目标[4]。降低了使用整车直接测试的频次,节约了开发成本。

[1]杨晓芳.发动机冷却风扇噪声分析及其控制方法[J].广西轻工业,2011,3.

[2]王元龙,贾继德.低噪声汽车冷却系统设计分析[J].拖拉机与农用运输车,2008,1.

[3]庞剑,谌刚,何华.汽车噪声与振动—理论与应用[M].北京理工大学出版社,2006.

[4]王望予.汽车设计[M].第4 版.机械工业出版社,2004.