退火炉高精度温度控制器研究

2015-01-27蔡晓峰

蔡晓峰

(中冶南方工程技术有限公司,武汉 430223)

退火是钢铁企业冷轧产品生产过程中的一道工序,而退火炉是连续退火机组极其关键的设备,退火炉炉温控制效果直接影响冷轧产品的质量,是连续退火控制关键技术之一。

由于退火炉本身大惯性、大滞后的特点,给其炉温的高精度调节带来了难度。目前在国内的炉温控制中,占主导地位的仍然是传统简单的PID温度控制器。但传统的PID控制技术在处理退火炉这样非线性、大时滞性且难以建立准确数学模型的控制对象时,存在着固有的缺陷,易造成振荡、超调等现象。

本文针对传统退火炉温度控制的缺陷,提出一种高精度温度控制器设计。

1 温度控制器结构

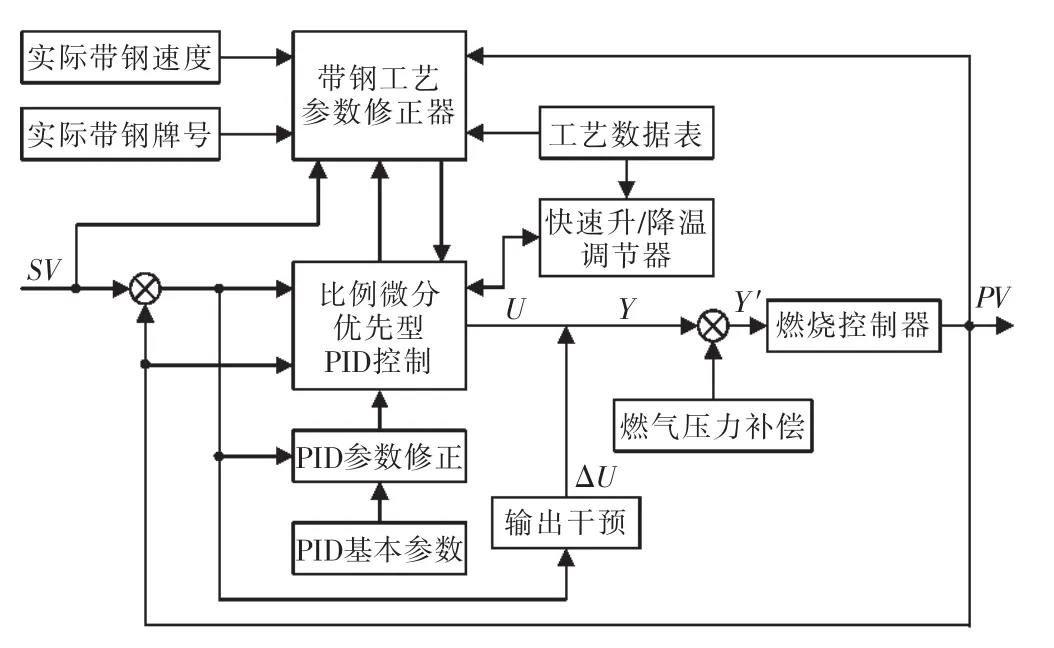

高精度温度控制器主要由以下几部分构成:带输出干预的改进型PID控制器、基于数据表的带钢参数修正器及快速升/降温调节器、燃气压力补正器等,温度控制器结构如图1所示。

图1 温度控制器结构Fig.1 Structure of temperature controller

2 温度控制器实现

2.1 改进型PID控制器

对于常用的PID控制器,其比例、积分、微分3个环节位于控制器的前向通道上,控制器的输入信号为设定值与实际反馈值的偏差信号。这种控制器适于小时延的稳定调节过程,但对于退火炉炉温控制这样具有迟滞性、振荡的被控过程,控制效果不佳。为此,采用改进型PID控制器设计,选择更适于温度控制的比例微分优先型PID,辅以P、I、D参数可变及输出干预环节,实现温度主环路的控制。

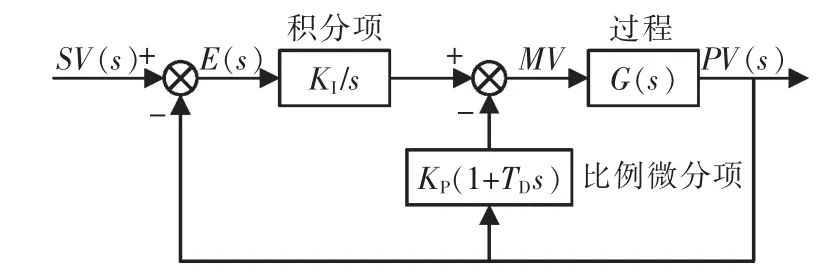

1)I-PD 控制器

比例微分优先型PID即I-PD控制器,它对偏差e只进行积分运算,对过程参数PV进行比例和微分运算,克服了由于偏差值的阶跃变化而引起的比例和微分冲击,有效减小调节过程的超调,并且算法简单、直观,容易实现[1-2]。其原理如图2所示。

图2 I-PD控制器原理图Fig.2 Principle diagram of I-PD controller

数学表达式为

式中:MV(s)为输出值;E(s)为偏差值;PV(s)为过程值;KP、TI、TD分别为比例系数、积分、微分时间常数。

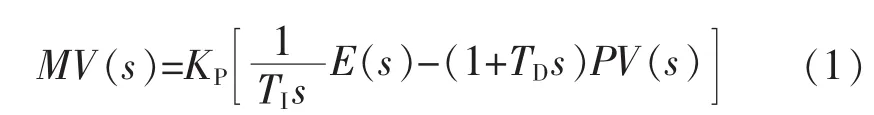

2)PID参数可变环节

由于I-PD控制器对过程参数PV进行比例和微分作用,对偏差e进行积分运算,在炉温设定值修改或因某种原因造成炉温较大波动时,能快速响应的只有积分作用,会使调节速度变慢。为解决这个问题,当控制器偏差e值大于设定值时(5℃),分别引入PID参数可变环节及输出直接干预环节,通过增大控制器自身的调节速度及对控制器输出增加一个偏置量,使控制器在偏差增大时能快速反应,从而使控制器在全过程既具有稳定调节的性能同时具有较快的响应速度。

当炉温设定值与实际值偏差e在5℃以内时,可使用较小的比例系数、较大的积分系数和微分系数,此时控制器以消除系统稳态偏差为主。在偏差e的大小超过5℃时,增大比例系数,同时减小积分系数和微分系数,使积分时间变小并减弱微分作用,使控制器的输出响应增快。在偏差e回落到5℃以内时,控制器 P、I、D 参数恢复至预设值。P、I、D 计算如式(2)~式(4)所示:

式中:P0、I0、D0分别为 PID 控制器初始设定的 P、I、D参数;ΔP、ΔI、ΔD为预设的各参数最大变化量。

3)输出干预环节

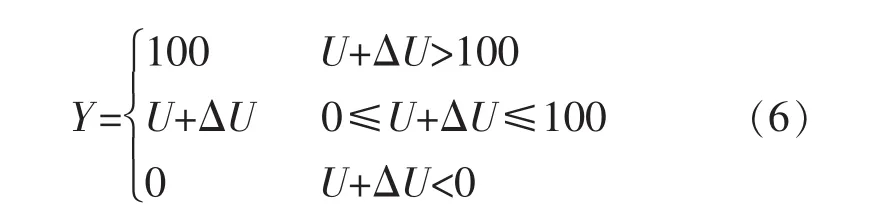

在PID处于自动模式,当SV与PV偏差e较大时,根据偏差e值的大小在PID控制器输出量U上直接增加一个偏置量ΔU,增大或减小控制器输出,达到快速响应的目的。而在偏差e值逐渐回落的过程中,偏置量ΔU的值也逐渐减小,相当于增加一个较大的微分作用,使控制器的实际输出值提前变化,避免调节系统产生超调。控制器偏置量ΔU为

式中:US为预先设置的最大偏置量幅值。PID控制器最终输出值Y为

2.2 基于数据表的带钢参数修正器、快速升/降温调节器

在传统的纯PID控制温控方式中,当出现以下几种工况时会引起炉温大幅波动:

1)根据生产计划的改变,更改生产带钢的牌号。带钢牌号改变时,炉内传热过程变化,同时炉温设定值及带速也可能变化,造成炉温的上升或下降,需控制器经过一段时间的调节重新到达稳态。

2)生产中某些不可预知的故障因素,会造成运行带钢的突然降速或停止运行,待故障排除后又迅速升速并达到工艺设定带速,造成炉温的急速上升或急速下降,并带来严重的超调。

3)退火炉由停炉/保温状态转至生产状态,或由生产状态转至停炉/保温状态,需要炉温快速上升或下降至设定值。

上述情况,单纯依靠PID调节在生产中会造成炉温反应的滞后、严重超调及振荡。目前,炉温的调节多由人工干预,由于退火炉炉段数较多,这种操作模式给操作人员带来较大的工作量,且较大依赖于操作人员的水平及经验,效果不是很好。

生产中由于带钢规格及运行参数、工艺设定参数改变而引起的炉温波动及调节具有可预见性,若在参数变化时提前给温度控制器输出一个预设定值,抑制炉温的偏差变化,既可增加炉温的响应速度,亦可减小炉温的波动。预设定值可基于查询退火炉保温参数表及带钢工艺参数表相关数据并通过计算得出,数据表中数据根据退火炉调试及生产期间真实记录所得,也可根据经验预先设定。

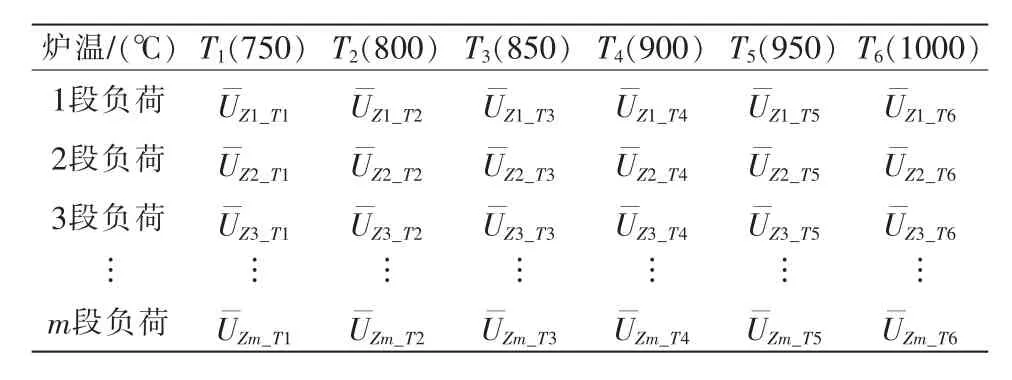

表1所示为退火炉保温参数表,存储退火炉各段炉温分别在750℃~1000℃区间内 (间隔50℃记录一个点Tp,p=1~6),退火炉内无带钢时保持相应炉温所需的负荷值,此时的热量主要用于炉壳及管道的热损失、炉内保护气及燃烧废气带出热量。表中m表示炉段号。

表1 退火炉保温参数表Tab.1 Table of heat-preservation parameters for annealing furnace

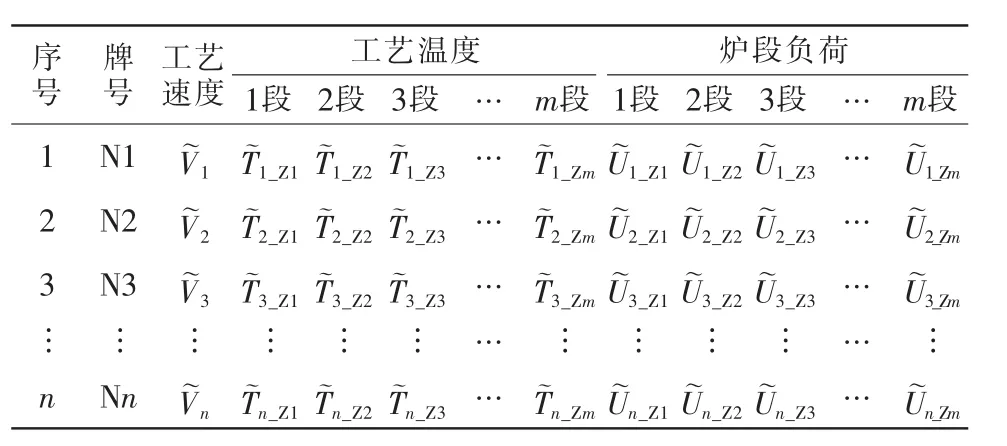

表2为带钢工艺参数表,存储退火炉生产的各种带钢牌号,其对应的工艺速度、各炉段工艺温度及正常稳定生产过程中该速度温度下对应的炉段负荷值,表中n为带钢牌号序号,m为炉段号。

表2 带钢工艺参数表Tab.2 Table of strip process parameters

2.2.1 带钢参数修正器

根据带钢牌号查询表2,判断退火炉实际工艺参数与工艺设定参数相近(即退火炉处于正常生产状态)时,启用修正器。

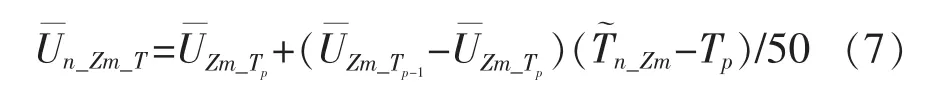

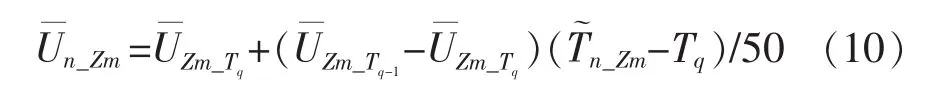

带钢参数修改包括2方面:①生产过程中带钢牌号修改,各段炉温设定值及带钢速度需根据表2中工艺设定值修改;②牌号未更改,由于某故障因素造成带速的急速下降,及故障排除后带速的急速上升。当检测到带钢牌号或速度发生变化时,首先根据带钢牌号查询表2,获得当前带钢牌号序号n对应的各段炉温设定值再查询表1,采用插值计算法,计算退火炉各段(炉内无带钢)在保持炉温下的理论负荷值

式中:下标n为表2中带钢种类序号;下标m为炉段序号;p为炉温序号。

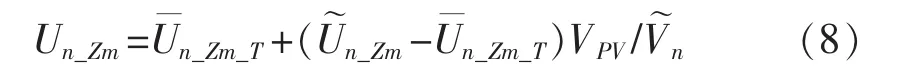

计算牌号为Nn的带钢,在当前带钢速度VPV,对应炉段m保持其工艺温度的理论负荷值(当带钢速度为0时,带钢自身带走热量为0,可近似认为该情况下炉段负荷值,与炉内无带钢时对应炉温保温负荷值一致)可采用式(8)计算:

式中:Un_Zm为带钢参数变化时的近似理论负荷值。

当生产过程中带钢参数发生变化时,带钢参数修正器先将PID置于手动模式并直接将PID输出赋值于计算获得的理论负荷值,随后将PID转入自动模式对炉温设定值进行跟踪调节。

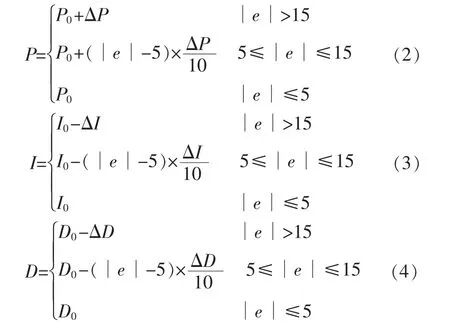

2.2.2 快速升/降温调节器

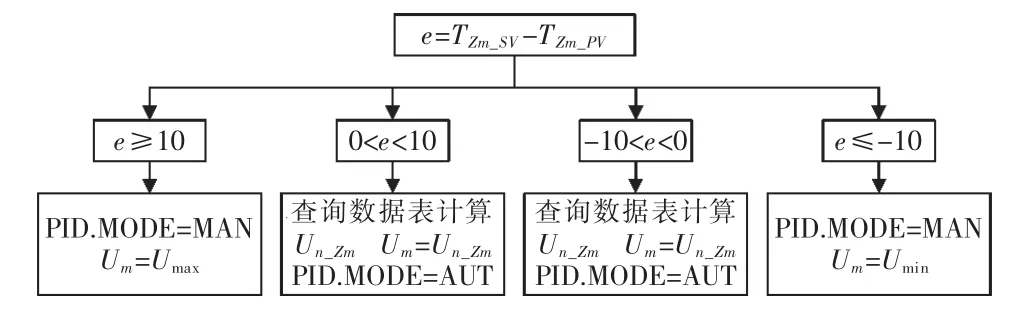

此调节器主要用于当退火炉由保温状态转换至生产状态,或由生产状态转至保温状态时,需炉温快速上升至工艺温度值或快速下降至保温温度的情况。这种情况下,退火炉未处于正常生产状态,炉温设定值为TZm_SV、炉温实际值为TZm_PV、带速实际值为VPV。快速升/降温调节器流程如图3所示。

图3 快速升/降温调节器Fig.3 Adjuster of heating or cooling with high speed

在TSV与TPV偏差|e|较大时,使内部PID控制器为手动状态且输出为预设定的最大值Umax(或最小值Umin),使控制器以最快速度升温(或降温);当调节一段时间偏差|e|值小于设定值时,查询数据表并计算当前状态下控制器预设定值Un_Zm,将PID控制器输出值置为预设定值后,将控制器置为自动状态进行自动调节。

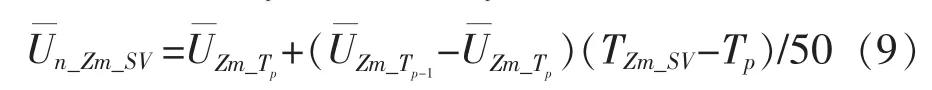

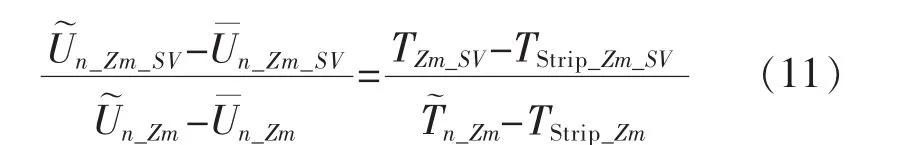

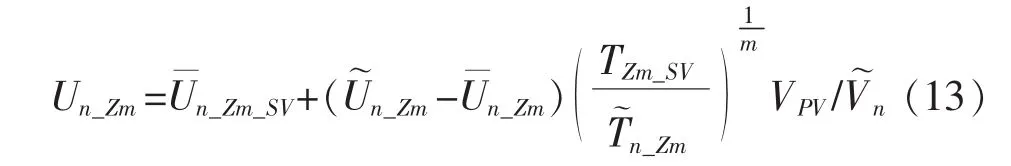

根据表1计算当前温度设定值TZm_SV下炉段理论保温负荷值(Tp≤TZm_SV≤Tp+1):

设当前温度设定值TZm_SV下、带速为工艺带速时炉段理论负荷为同规格带钢在炉内带速一致的情况下,换热系数及单位时间内换热面积相同,因此带钢在炉内吸收热量与炉温及带钢温度差值成正比,为计算简便,忽略2种情况下废气带走热量的差异,则可简化为

式中:TStrip_Zm_SV、TStrip_Zm分别为在炉温设定 TZm_SV、下对应炉段的带钢温度。因炉内带钢温度未知,且在退火炉入口处带钢温度最低,炉温、带温温差最大,在退火炉后段炉温带温温差变小,相应换热量减少,根据经验,式(11)可简化为

式中:m 为炉段序号,综合式(9)、(10)、(12)可得在炉温设定值TZm_SV、带速为VPV时理论负荷值:

因炉内换热过程的复杂性,该计算公式仅能得到一个近似值,随后需PID转入自动调节,保持温度的稳定、精确调节。

2.3 煤气压力修正

退火炉采用煤气辐射管进行加热,当煤气、空气压力在稳定值时,煤气空气在烧嘴内混合燃烧产生的火焰长度最佳,烧嘴工作在额定状态下,传热效率最高。实际生产中,受煤气外管网压力波动的影响,或管网煤气减压阀组工作特性的影响,会造成退火炉的煤气压力发生改变。至退火炉煤气压力过高时,会使调节阀关至最小开度值后至烧嘴的煤气压力仍旧偏高,造成烧嘴内火焰长度增长,烧嘴燃烧超出额定状态,在炉段负荷给定值未发生改变的情况下炉温升高;煤气压力过低,调节阀开至最大仍无法达到额定压力,造成烧嘴火焰减小,烧嘴热功率及热效率降低,使在炉段负荷给定值未发生改变的情况下炉温降低。

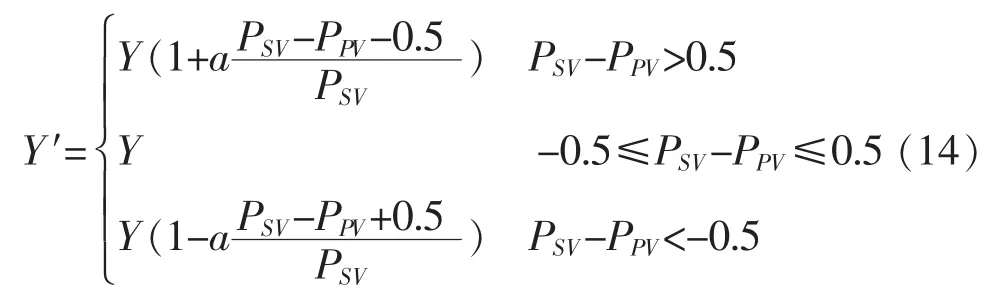

当煤气压力偏差值大于0.5 kPa时启用式(14)对负荷值进行修正

式中:PSV为煤气压力设定值;PPV为煤气压力实际值;a为压力修正系数,可根据现场实际调节效果修改,初值设为0.5;Y′为最终温度控制器输出负荷值。

3 结语

该温度控制器已成功在某钢厂新建硅钢连退线上运用,实际效果表明,在带钢规格不变的情况下,实际炉温控制精度在±2℃以内,当出现带速的突然变化或带钢规格改变时,炉温超调较常规控制大幅减小,可控制在±10℃以内,同时具有快速升降温的特点和较高的精度及稳定性,使温度控制在全工况范围内,能有效提高产品合格率,减少能源消耗。

[1]祝雪妹.新型 PID 控制器及参数整定[J].控制工程,2008,15(4):80-82.

[2]杨晓生,彭志坚,肖益波,等.基于微分先行PID算法的铸锭炉温控系统[J].电子工业专用设备,2009,38(7):42-45.

[3]王鸣.一种换热器的变PID参数的整定方法及其实现[J].自动化仪表,2001,22(5):18-19.