图形化质量监控系统在嘴棒质量管理中的应用研究

2015-01-25韩文杰董健翔李亚俊代国靖

韩文杰,董健翔,杨 蔚,李亚俊,代国靖

(红云红河烟草(集团)有限责任公司 昆明卷烟厂信息管理部,云南 昆明 650202)

随着人们生活水平的提高,对香烟的质量也提出了更高的要求,而高质量烟嘴棒是生产高质量香烟不可或缺的一环。烟嘴棒圆度的优劣会直接影响香烟生产的质量和效率,当烟嘴棒的圆度误差超标时,口感差,烟气过滤效果不好,并引起后续后面卷接阶段的失误率高。导致烟嘴棒圆度出现偏差的主要原因是生产设备的工况发生了系统误差和随机偏差。虽然通过完善制造流程,可以大幅度减少系统误差,但是随机误差不可避免。因此,为保证质量,必须对烟嘴棒的圆度进行实时监测。由于圆度检测的复杂性和随机性,所以常规的手工圆度检测方法存在很多不足。目前,质量监控系统在许多领域有成熟的应用[1],也不泛在嘴棒生产中的应用[2]。在前人研究的基础上,本文所研究与运用的图形化烟嘴棒圆度检测可以有效克服常规方法的不足,获得科学的检测与报警结果,有效提高嘴棒质量管控水平。

1 现存识别嘴棒生产质量的方法及分析

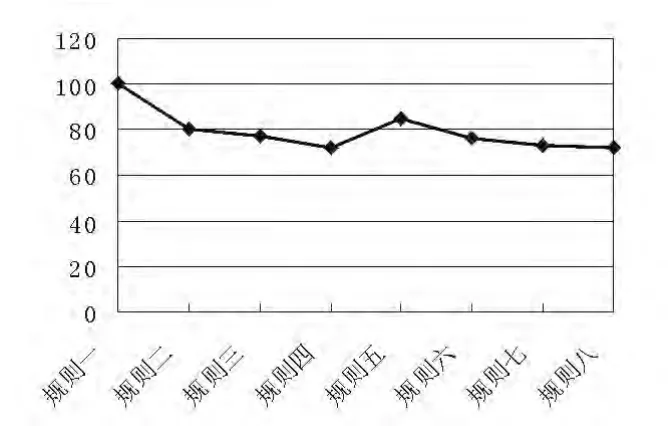

利用统计过程控制(SPC)中计量型控制图对产品质量指标进行异常识别,依据表1中的控制图判异准则对2012年7月份嘴棒生产过程中圆周质量指标进行人工异常识别试验,识别率计算公式为:

判定异常依据GB/T4091-2001的判异标准[3],包括点出界判异,界内排列不随机判异等8条判异规则。

2012年7月对4台KDF3嘴棒成型机产品的圆周指标进行异常识别试验,记录人工查找出的异常点的数量;异常点总数由生产二部的MES系统中的SPC模块进行统计。试验结果如表1所示。

表1 2012年7月圆周指标人工异常识别率试验统计表Tab.1 Test result of artificial circular anomaly identification in July 2012

对各条规则异常识别率做进一步分析,由图1可看出,人工异常识别率随着规则的难度加大而减少,其中只有规则一的异常识别率达到了车间内部规定异常识别率达到100%的要求,其余规则人工识别率均未达到要求,平均约有18.6%的异常未能被识别。

图1 各条规则异常识别率示意Fig.1 The recognition rates of various abnormal rules

2 图形化烟嘴棒质量管理系统设计

软件运行平台使用企业内部计算机普遍采用的Windows系列操作系统,因此配套采用Microsoft公司为程序设计人员在Windows平台上开发软件而量身打造的Visual Studio 2005开发环境和.net运行库。

2.1 数据采集模块

目前较常用的3种数据采集方式有:通过PLC进行数据采集[4];通过OPCServer进行数据采集[5];以及通过串口、以太网口进行数据采集[6]。方法一从PLC中采集检测仪器反馈回PLC的数据,存在数据采集不完整的问题;且生产设备PLC型号较多,直接与PLC通讯困难,难以在生产部大规模推广。方法二通过OPCServer访问PLC,避免了开发者直接从PLC中获取数据,降低了开发难度;但通过OPCServer无法采集到检测仪器反馈回PLC的数据,数据采集不完整。方法三从QTM仪器打印口(串口)及生产设备的数据访问接口(以太网口)采集数据,是众多设备厂家提供的标准数据访问方式,能完整获取需要的质量数据,无需改造设备,数据访问安全性高,缺点是集成数据访问模块难度高。结合烟厂现状与本次研究目的进行分析,选择通过规范、详细的系统设计采用串口,以太网口接收数据的方案。图2为此方案的数据采集示意图。

图2 串口、以太网口数据采集示意Fig.2 An illustration of serial port,Ethernet front-end ports data acquisition

2.2 数据分析模块

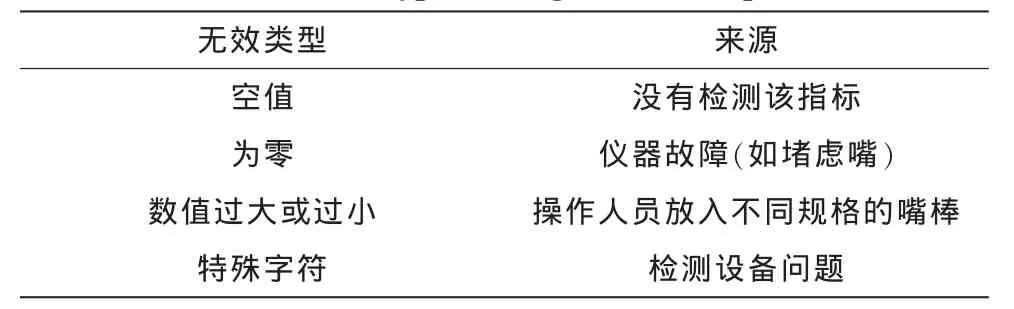

主要用于判断数据的有效性,系统进行控制图异常报警、生成质量图表时,将丢弃添加标记的无效数据,确保集成数据采集模块后的数据源的准确性、完整性。嘴棒质量的无效数据可归纳为4种,如表2所示。

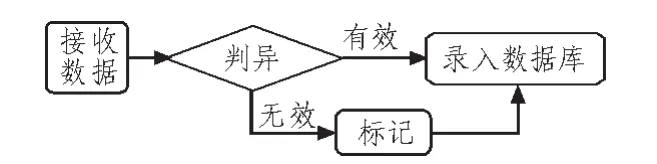

无效数据处理流程如图3所示。

表2 原始数据采集无效类型表Tab.2 Invalid types in original data acquisition

图3 无效数据处理流程Fig.3 An illustration of invalid data processing

2.3 报警模块

目前在生产中主要采用的报警形式有灯光报警、声音报警及图形报警。灯光与声音报警中,报警灯与报警喇叭价格便宜,并且能提示工作人员注意,但不能提供发生报警的异常值、发生报警的准则、报警时间记录等信息。通过结合以上三种方案,图形报警能记录质量数据趋势、向操作人员提供详细的报警信息,灯光与声音报警能提醒工作人员注意,达到对异常数据的全方位监控与报警。由于此文侧重对历史数据进行分析,指导质量控制过程,此处着重阐述图形报警方式。

图形报警模块的核心思想是利用SPC中计量型控制图对产品质量指标进行异常识别。具体流程为:先对质量数据分项目、分机型进行控制图分析;然后对质量数据进行提取,计算控制界限,利用Teechart组件作出控制图,判断取样过程是否处于统计稳态,判断过程能力是否处于技术稳态;完成上述的控制图分析过程后,将分析用控制图转化为控制用控制图实施日常质量控制。

调用Teechart组件绘制控制图,利用控制图理论判异规则进行判异,在图中使用数字“1”标识异常点,处理过的异常点变为数字“2”显示,绘制出的控制图示例如图4所示。

操作人员根据提供的参考方法对报警点进行处理,并登记异常信息。对于新问题,生产部门可组织相关人员利用头脑风暴法找出最优化解决方案,录入问题和相应解决办法,并存入数据库,以供操作人员参考,作为知识积累,如图5所示。

可见,图形报警模块在嘴棒质量管理中,起到重要的支持作用,主要有:报警样式明显、直观;能提供异常点的详细信息供操作人员查看;在异常处理完毕后,能形成经验数据库,供以后应对异常参考。

2.4 图表直观展示功能模块

本模块设计主要包括分析图表,周报月报两大功能。通过生成散布回归分析、排列图、直方图以及周报、月报等质量分析用图表,供生产部门使用。

图5 异常处理经验导入数据库的界面示例Fig.5 An illustration of importing exception-handling experience into database

目前普遍采用的图表生成技术有:GDI+绘图、Excel图表组件、Teechart图表组件[4]。调用GDI+函数生成图行可绘制任意图形,但开发繁琐,不利于对其他图表功能的扩展;Excel图表组件图形功能简单、图表生成效率低,不利于扩展开发多种质量图表,在绘制出的图表中开发用户交互较困难;Teechart组件功能强大,可开发多种图表样式,运行效率高;虽开发时调用Teechart组件较复杂,但开发人员经过短期学习可掌握。通过对以上三种技术进行综合分析,本系统中采用Teechart组件作为图表生成工具。

2.4.1 分析图表功能

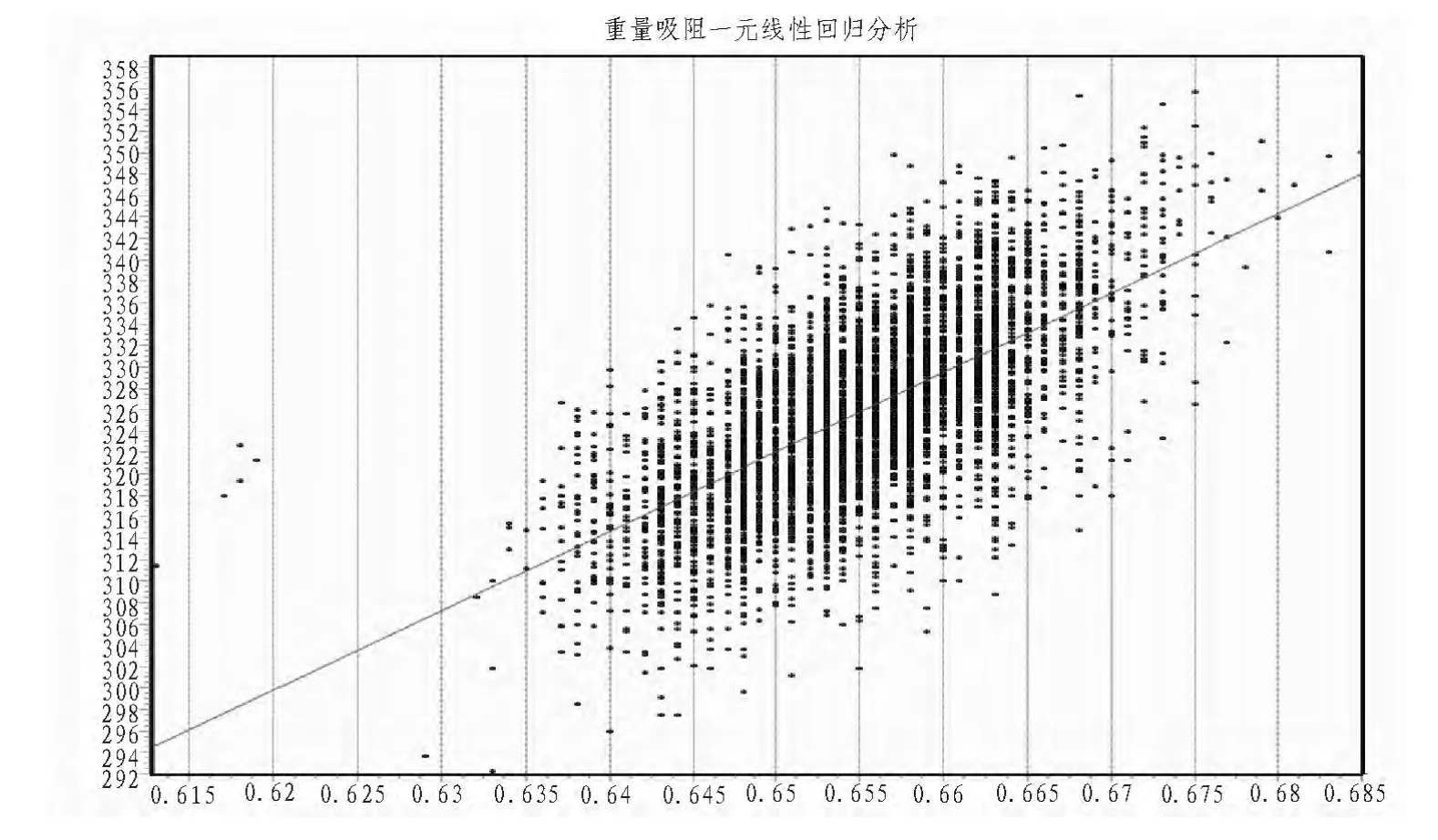

通过散点图显示两个变量之间的关系,从而可反映嘴棒质量的特征因素。

图6 散布图应用于嘴棒重量与吸阻的相关性分析示例Fig.6 An example of using scatter diagram to illustrate the correlation analysis of rods'weight and theresistance to suction

通过排列图按最主要到最次要的顺序排列出影响嘴棒质量的项目指标,从而找出影响嘴棒质量的主要因素,识别质量改进的机会。

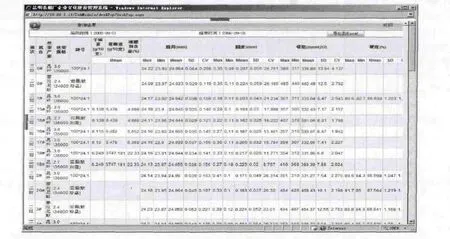

2.4.2 生成周报、月报功能

系统生成的周报,月报按照生产部门使用的纸质报表定制,以适应察看习惯,周报的显示界面如图8所示。

图7 不合格项目排列图示例Fig.7 The Pareto Diagram of defective item

图8 周报界面示意图Fig.8 The interface of weekly reports

3 系统实施效果

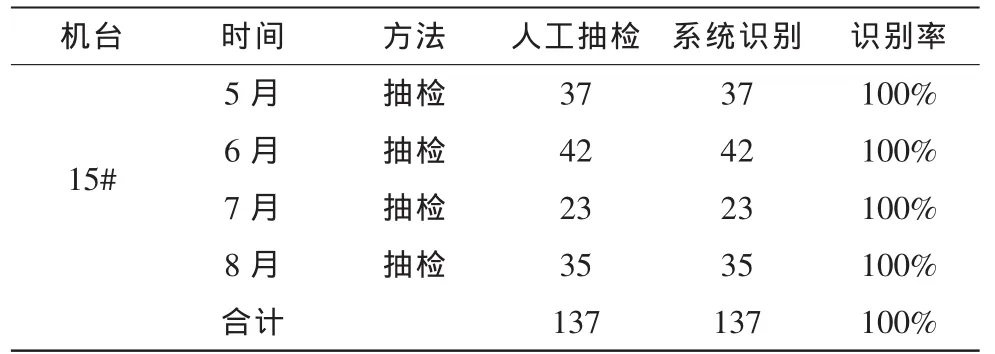

2013年5月至8月,经4个月的系统运行测试,统计结果如表3所示。可见,系统不仅实现了控制图自动报警,并且使得数据采集完整、准确。经检验,异常的报警率从之前的81.4%上升到系统实施后的100%,证实了系统实施的有效性。

4 结 论

实践证明图形化烟草质量监控系统能够有效支持烟草行业中的嘴棒QC问题,通过自动化的数据采集、数据分析、异常报警等应用,提高烟草质量控制的效率与准确性,同时能节约人力成本,值得推广与二次研究利用。

表3 系统实施后的异常识别率Tab.3 Recognition rate of anomaly after system implementation

[1]冯玉如.网络化QC管理与协同优化技术及其应用[J].电子设计工程,2011,19(11):12-15.FENG Yu-ru.Networked quality control management and collaborative optimization technology and its application[J].Electronic Design Engineering,2011,19(11):12-15.

[2]杨帆,华一锦,杨光真,等.质量在线监控系统在滤棒生产中的应用[C].中国烟草学会2011年会议论文集,2011:208-214.

[3]上海计算机软件技术开发中心,中国电子技术标准化研究所,华东理工大学.GB/T 18491.2-2010.信息技术 软件测量 功能规模测量 第2部分:软件规模测量方法与GB/T 18491.1-2001的符合性评价 [S].中国:国家质检总局(CN-GB), 2010.

[4]梁新平.基于PLC的自动线机械手位置控制系统设计[J].电子设计工程,2014,22(7):86-91.LIANG Xin-ping.Automatic production line manipulator position control system design based on PLC[J].Electronic Design Engineering,2014,22(7):86-91.

[5]王杰,高昆仑,朱晓东.OPC通讯技术在可视化界面监控系统中的应用研究[J].计算机测量与控制,2012,20(1):86-91.WANG Jie,GAO Kun-lun,ZHU Xiao-dong.Study of OPC communication technology used in visual interface monitoring system[J].Computer Measurement&Control,2012,20(1):86-91.

[6]周超.串口/以太网转换器在煤炭数据采集中的应用[J].煤炭技术,2012,29(4):174-176.ZHOU Chao.Application of embedded serial Ethernet converter to coal data acquisition[J].Coal Technology,2012,29(4):174-176.

[7]文治洪,胡文东,李晓京,等.使用Chart控件实现生理信号的实时显示[J].电子设计工程,2011,19(5):63-66.WEN Zhi-hong,HU Wen-dong,LI Xiao-jing,et al.Development of showing vivid physiology signal system based on TeeChart controls[J].Electronic Design Engineering,2011,19(5):63-66.