套管加强梁腹板开孔梁柱节点滞回性能分析

2015-01-23杨应华吴言亮

杨应华,吴言亮

(西安建筑科技大学土木工程学院,陕西 西安 710055)

1994年Northridge地震和1995年Kobe地震中,很多钢框架结构由于其梁柱节点出现脆性断裂而破坏,促使工程界开始广泛研究钢框架结构梁柱连接节点的构造措施及其抗震性能[1-4],提出了加强型和梁削弱型节点.在梁削弱型节点中,文献[5-10]等对梁腹板开孔的削弱型节点进行了研究.其中,文献[7]建议开孔直径取值为0.55bh~0.75bh,开孔位置按照孔中心线距柱翼缘表面0.75bh~1.15bh(bh为梁腹板高度)确定.文献[6]指明开孔半径r不能过大,否则腹板对翼缘约束过小,导致翼缘过早屈曲,并且梁腹板开孔过大可能导致梁截面的过分削弱,致其抗剪能力不足.为了保证梁的承载能力,文献[11]规定圆形孔直径小于或等于1/3梁高时,可不予补强,当大于1/3梁高时,可用套管加强,且不应在距梁端相当于梁高的范围内设孔,孔口直径不得大于梁高的1/2. 可见,从抗震的角度出发提出的开孔要求与从承载力方面考虑的要求有冲突.为此,本文提出套管加强梁腹板开孔的梁柱节点,以期解决此问题.作为初步探索,拟应用ABAQUS有限元软件对所提新型节点的滞回性能进行分析研究.

1 有限元模型的验证

1.1 试件

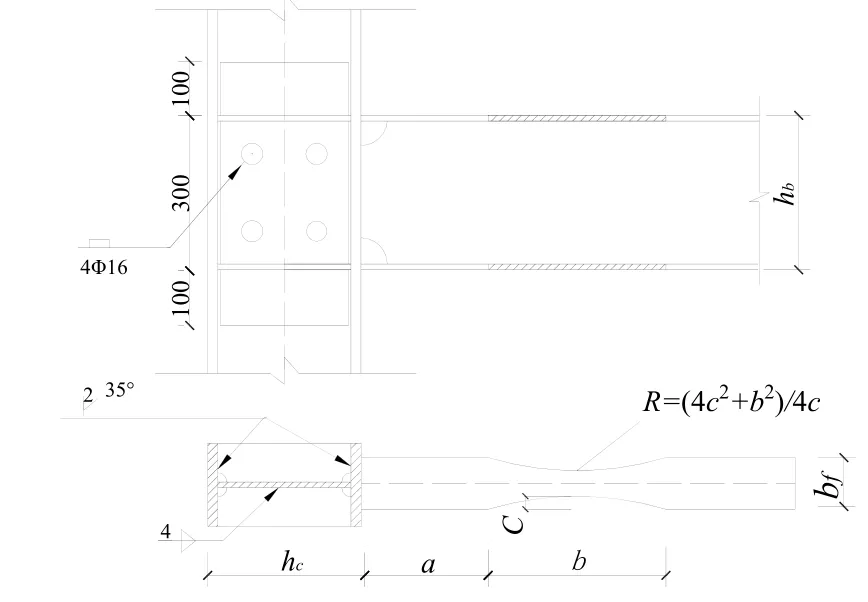

本文采用文献[9]的试验进行验证.试验所有试件的梁柱选用Q235热轧H型钢,柱截面为HW200×200,腹板和翼缘厚度分别为8 mm和12 mm,梁截面为HN300×150,腹板和翼缘厚度分别为6.5 mm和9 mm.试件尺寸及削弱参数和钢材力学性能分别见图1和表1.选其试件ST-1,相应图1中各值分别为 a=0.73bf, b=0.6hb, c=0.23bf.

图1 节点连接细部构造Fig.1 Specimen connection details

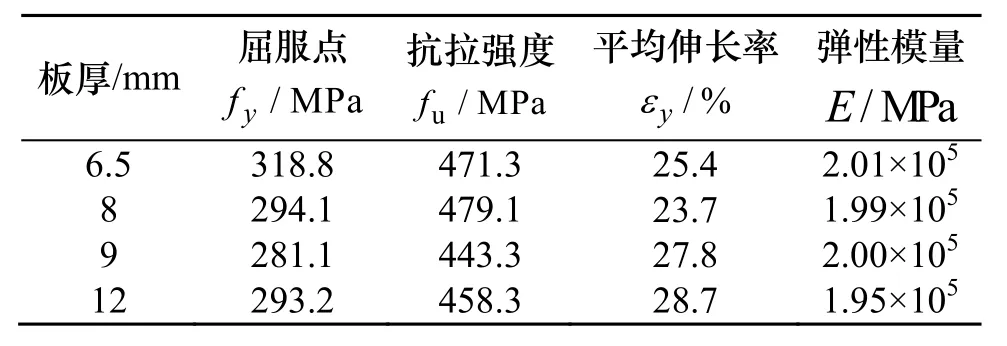

表1 钢材力学性能Tab.1 Steel mechanical characteristics

1.2 有限元模拟

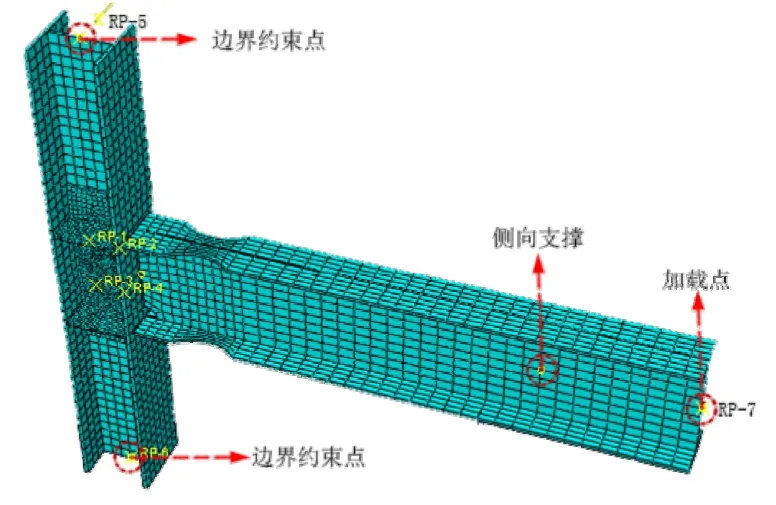

用ABAQUS软件,对试件ST-1建立了三维模型,采用C3D8R三维实体单元模拟,材料选用表1中各值,考虑几何非线性,根据实验条件对柱上下端和梁施加约束,试件ST-1的有限元模型如图2.

图2 ST-1的有限元模型Fig.2 FEM model of ST-1

采用位移控制加载,分级加载,初始加载为屈服位移的20%左右,每级增量为屈服位移的20%,屈服前,每级荷载循环1次;当试件屈服后,依次施加2倍、3倍屈服位移,每级荷载循环2次.

1.3 有限元分析结果与试验结果对比

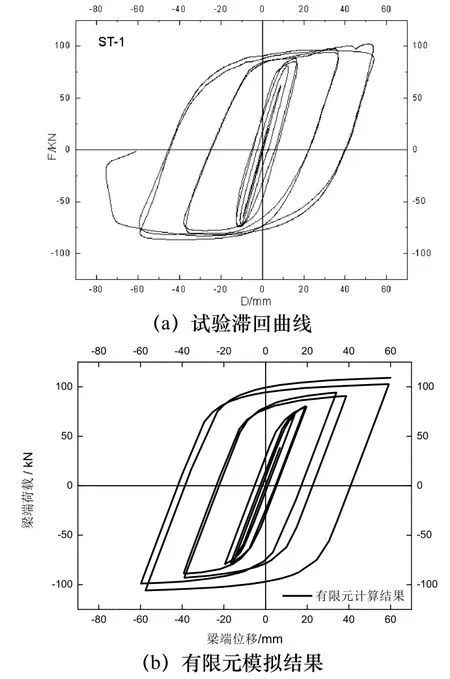

试件ST-1在往复循环荷载作用下经历了弹性阶段、弹塑性阶段和塑性铰形成发展阶段.

图3 试验与有限元分析滞回曲线对比Fig.3 Comparison of hysteresis curves between experiments and FEM analysis

图3 (a)为文献[9]中试件ST-1的滞回曲线与图3(b)为有限元模拟结果,由图3可以看出,有限元模拟能较好的反应试验结果,有较高的精度.

2 分析模型

2.1 试件基本尺寸及钢材本构

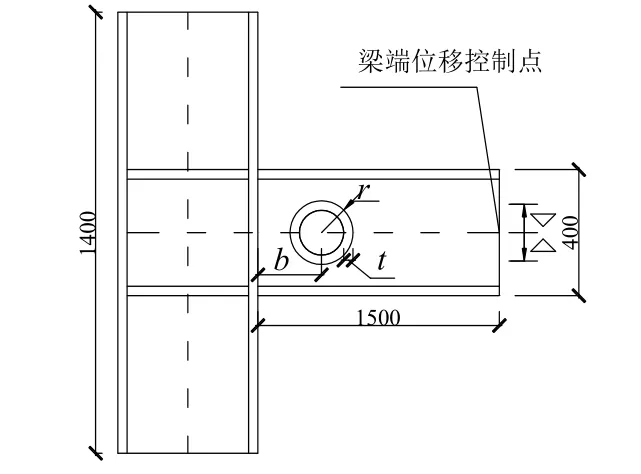

图4所示的梁柱连接节点为所提新型节点.其中r和b是腹板的削弱参数,t为套管厚度.套管外半径和开孔半径相同.分析中柱子长取1 400 mm,梁长1 500 mm,柱截面为H450×300×12×18,梁截面为H400×200×8×12,截面选取满足梁柱板件不发生局部失稳的的宽厚比限值,柱腹板加劲肋为414×144×12.

钢材选为Q235钢,应力-应变关系采用考虑强化段的双折线模型,随动强化,材料参数分别为σy=299.2 N/mm2, εy= 0.146%, σu=420.6 N/mm2, εu=19.8%,弹性模量E =2.05×106N/mm2,泊松比ν=0.3.

图4 节点尺寸示意图(单位:mm)Fig.4 Specimen connection details(unit:mm)

2.2 试件分析参数

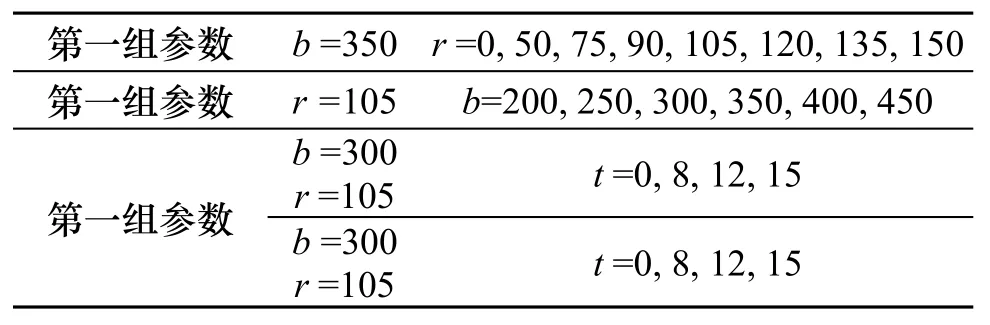

腹板上套管相当于腹板上的加劲肋,钢结构规范规定,腹板的横向加劲肋应满足: bs≥h0/ 30+40 mm,其中bs为加劲肋宽度,0h为腹板高度.考虑以上条件,设定套管长度为90 mm,相当于每边加劲肋长度近似为45 mm.为了说明不同参数对节点的性能影响,本文所涉及的参数取值见表2所示.

表2 不同种类参数取值(单位:mm)Tab.2 The parameter selection of different types

2.3 边界条件和加载条件

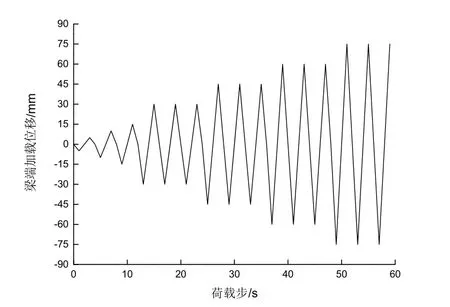

柱顶和柱底为简支.采用耦合约束方式在梁端点采用位移加载.加载采用两种方式:单向加载和滞回加载.单向加载分20子步对梁端施加位移,每个子步增量为4 mm,直至80 mm;滞回加载根据文献[12]推荐的方法逐渐加大梁端位移,直至75 mm,滞回加载制度为图5.

图5 滞回加载制度Fig.5 Hysteresis loading step

3 分析结果

3.1 单向加载

对第一、二组参数组合试件的结果分析可以得出开洞大小r及开洞位置b对塑性铰位置的影响,以及开洞大小r对承载力的影响与文献[6]得到的结果类似.

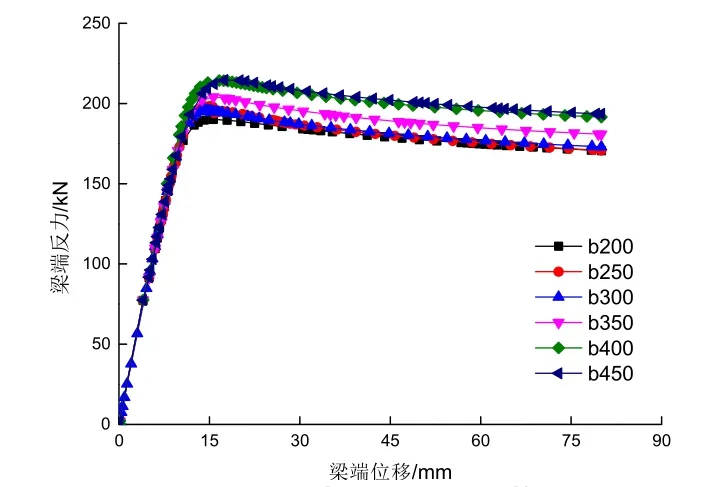

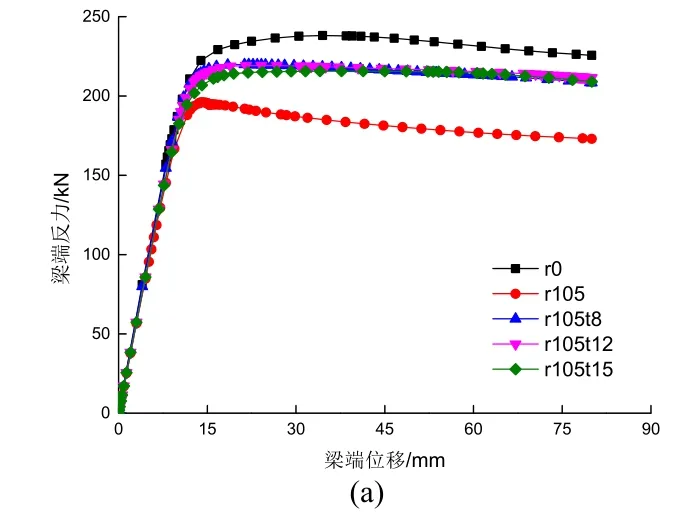

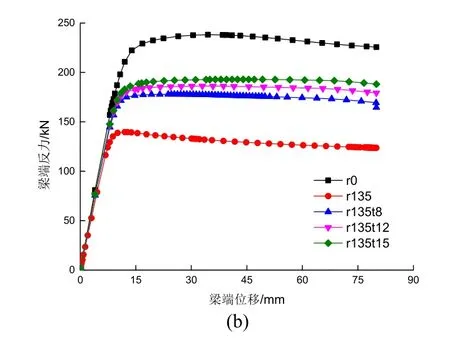

3.1.1 开洞位置b对结构承载力的影响

对第二组参数分析可得不同b值时节点承载力见图6,由图可知,随着开洞位置b的增大,节点承载力不断增大,以b=350 mm为界,试件b=200、b=250和b=300 mm的承载力相差不大,b=400和b=450 mm的试件承载力相差不大,但是b≥350 mm各试件比b≤350 mm各试件承载力提高了11.7%.

图6 r =105时不同b值荷载位移曲线Fig.6 Displacement-load response under different b when r=105

3.1.2 套管厚度t对结构承载力的影响

对开孔距离b=300 mm,开孔半径分别为r=105 mm和r=135 mm的试件在不同套管厚度下的单推结果进行分析可以得到相应节点的荷载位移曲线如图7所示.

图7 b =300时不同r、t值荷载位移曲线Fig.7 Displacement-load response under different r,t when b=300

由图7可知,加套管节点有比较可靠的承载力,相比不加套管的节点承载力都提高了20%,并且开洞半径较大的节点承载力提高更加明显.发生这种现象的原因:加套管使柱子翼缘到梁开孔位置间的梁段应力分布得到了改变,应力分布更加均匀.

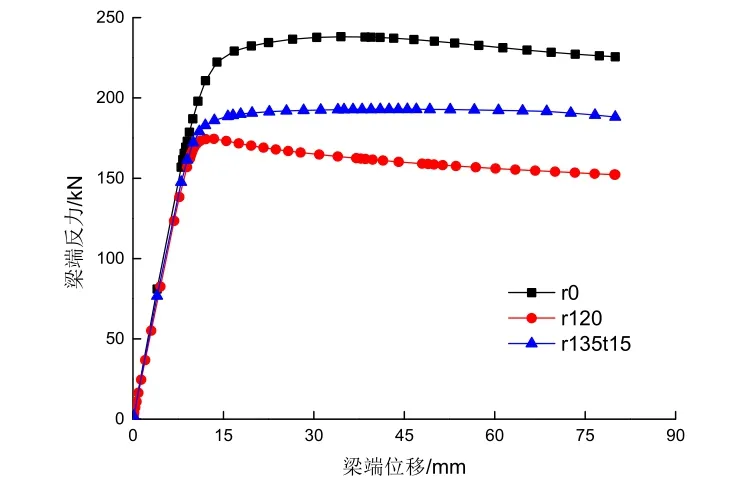

为了研究加套管节点净孔径大小与相应开孔大小不加套管节点承载能力的关系,对开孔距离b=300 mm、开孔半径r=135 mm、套管厚度为t=15mm的试件和b=300 mm、r=120 mm的试件进行分析,可得到相应的荷载位移曲线如图8所示.由图8可知,加套管节点在r=135 mm,t=15 mm时,相当于净开孔大小为△r=(r-t)=120 mm,而加套管之后的承载力比开洞r=120的节点提高了23.7%,说明加套管节点可以在较大开洞时能保证一定承载力需求.

图8 b =300时荷载位移曲线Fig.8 Displacement-load response when b=300

3.2 滞回分析结果

考察表3所示的六个试件.试件Spe2-6开孔位置、开孔直径在文献[7]建议的范围内,超出了文献

[11]的规定.

表3 试件参数(单位:mm)Tab.3 Properties of test specimens (unit: mm)

3.2.1 应力、变形分析及塑性机构的形成过程

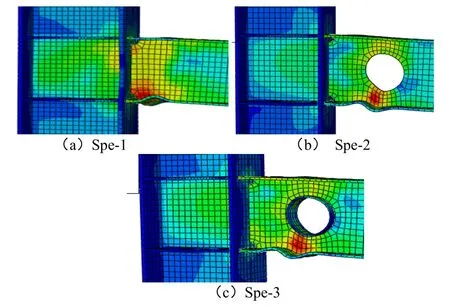

以Spe-1、Spe-2和Spe-3为例,试件在梁端位移值为75 mm的Mises应力变形云图分别见图9.

图9 Spe-1、Spe-2和Spe-3在梁端位移值为75 mm时的Mises应力变形云图Fig.9 Mises stress distribution and deformation of Spe-1,Spe-2 and Spe-3 when the displacement of beam end is 75mm

由图9可知:

(1) 试件Spe-1为传统的节点,随着梁端位移的不断增大,节点域和焊缝操作孔处的应力不断增大,直至在梁根部附近形成塑性铰.

(2) 试件Spe-2和Spe-3分别为腹板开孔和套管加强腹板开孔的节点,随着梁端位移的不断增大,开孔处的梁腹板最先达到屈服,然后向两边扩展,最后梁翼缘发生屈曲,塑性铰形成,随着梁端位移的增大,塑性铰进一步发展,柱子节点域应力较小,焊缝处应力也较小.试件虽采用套管加强开孔腹板,但并不影响梁端塑性铰的外移.

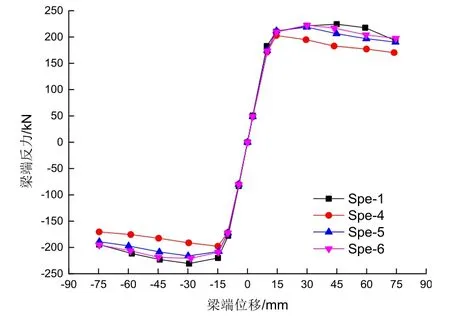

3.2.2 滞回曲线

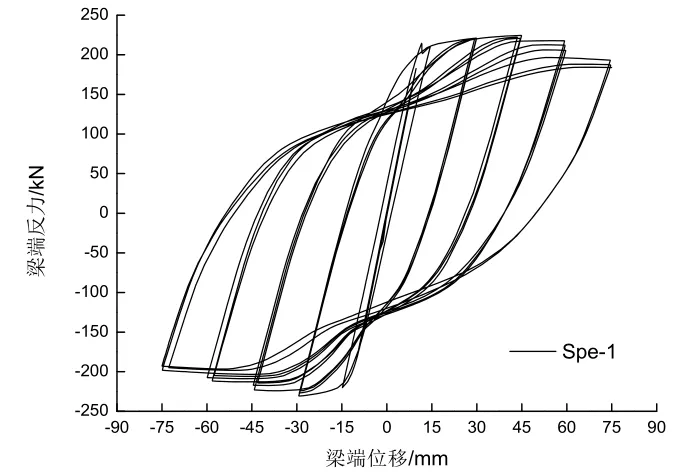

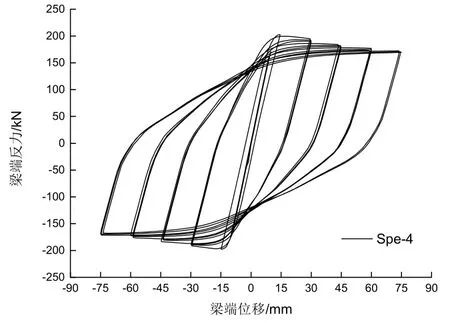

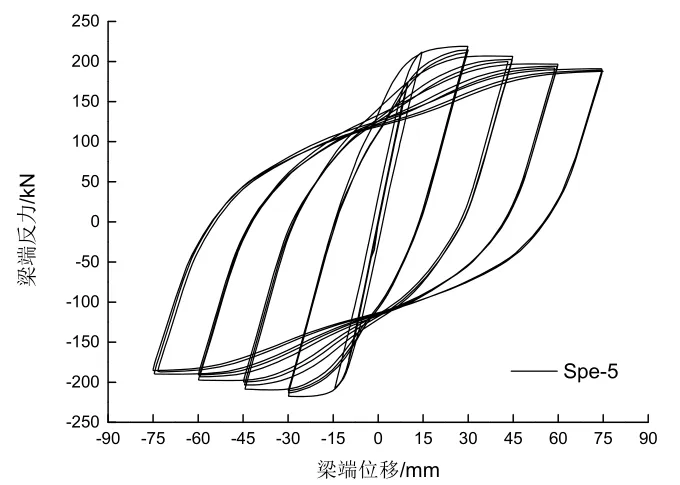

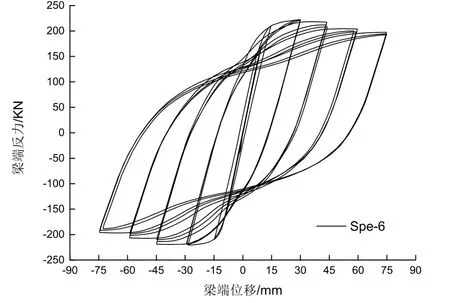

滞回曲线是结构抗震性能的一个综合表现,滞回曲线越丰满,表明试件消耗地震能量的能力越强,抗震性能越好.试件Spe-1、Spe-4、Spe-5和Spe-6的滞回曲线如图10~13所示.

图10 Spe-1滞回曲线Fig.10 Hysteresis curves of Spe-1

图11 Spe-4滞回曲线Fig.11 Hysteresis curves of Spe-4

图12 Spe-5滞回曲线Fig.12 Hysteresis curves of Spe-5

图13 Spe-6滞回曲线Fig.13 Hysteresis curves of Spe-6

由滞回曲线可以得知:

(1) 各试件的荷载-位移滞回曲线比较类似,比较饱满,滞回环面积较大,说明试件具有较强的耗能能力.

(2) 在梁端最大位移为30 mm(相当于2倍的屈服位移)之前的循环,梁端荷载随着梁端位移的增大而增大,强度有所提高,在梁端位移大于30 mm(2倍的屈服位移)之后的循环,试件达到了极限荷载,试件的加载和卸载刚度都没有显著变化.荷载达到极限强度以后,滞回曲线发生捏缩现象,试件的承载力逐步降低,并且降低的幅度随着加载循环次数的增加而增加,具有明显的强度退化,这主要是随着循环次数的增加,在梁削弱区域形成了一个能转动的扩大的塑性铰区,塑性铰有较大的转动后梁翼缘局部屈曲引起梁整体侧向屈曲从而影响了试件的承载能力.

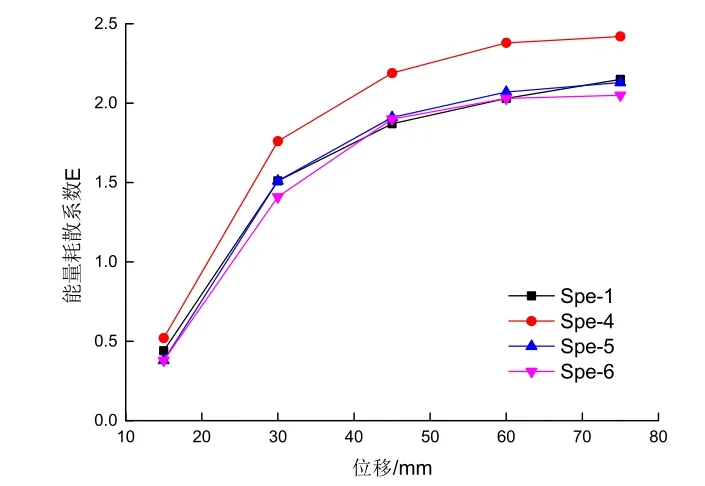

(3) 试件的能量耗散能力应以荷载变形滞回曲线所包围的面积来衡量.能量耗散系数E的计算方法见文献[12]第13页所述,试件的各级能量耗散系数E对比见图14.

图14 试件能量耗散系数Fig.14 Energy dissipation coefficient of specimens

由图14可知:各试件都有较高的耗能能力,并且随着梁端位移的不断增加,每级循环的耗能系数逐渐增大,削弱试件Spe-4耗能能力较其它试件有很大提高.在往复试验加载中,将荷载-位移曲线所有第一次循环的峰值(开始卸载点)连接起来,可以得到骨架曲线,通过骨架曲线可以得到试件的屈服位移、屈服荷载、极限位移和极限荷载.

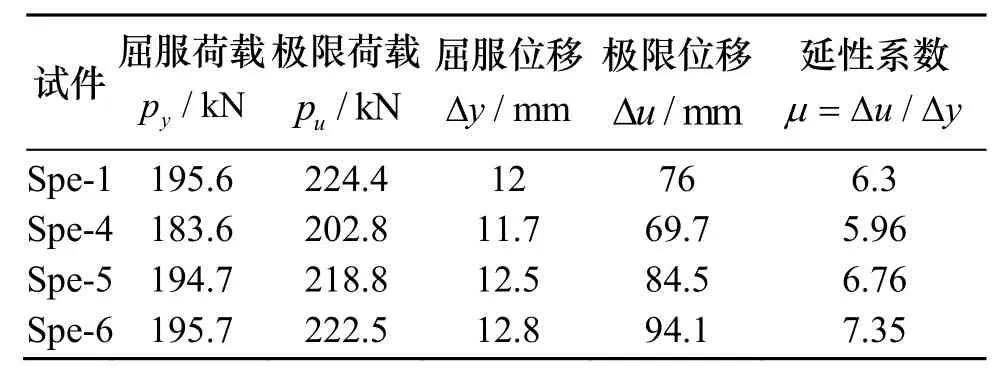

延性是表征变形能力的一个重要参数,是指结构、试件或试件截面在承载能力没有显著下降的情况下承受变形的能力.通常用延性系数μ表示试件延性的大小,延性系数μ是指试件的极限位移与屈服位移的比值,即μ=△u/△y.试件在往复荷载作用下的有限元分析中,没有明显的屈服点,屈服位移△y取荷载-位移骨架线弹性段延线与过峰值点的切线交处的位移,屈服位移对应的荷载为屈服荷载;由于焊缝的开裂难以模拟,试件无明显的破坏点,极限位移△u 取承载力下降到峰值承载力的85%时对应的位移,对承载力下降未达到85%的试件,极限位移以最后两数据点按线性插值求得.

对滞回曲线进行处理,可得试件Spe-1、 Spe-4、Spe-5和Spe-6的骨架曲线及有限元分析结果见图15及表4.

图15 试件骨架曲线Fig.15 Skeleton curve of models

表4 有限元分析结果Tab.4 The results of FEM analysis

由图15及表4可得:

(1) 各试件骨架曲线的弹性阶段基本相同,但塑性阶段有差异.

(2) 各试件屈服荷载和屈服位移相差不大,但是极限荷载和极限位移差别较大.

(3) 试件Spe-4的极限承载力较Spe-1下降了11.8%.试件Spe-5 与未嵌入套管的开洞节点Spe-4比较,承载力提高了11.8%.

(4) 由于有限元很难模拟焊缝缺陷对节点的影响,所以试件Spe-1也表现出很好的延性性能,尽管如此,试件Spe-6较Spe-1延性系数提高了16.7%.

4 结论

(1) 套管加强腹板开孔节点可以在距梁端小于梁高范围内开孔,并且开孔直径可以大于1/2梁高,而不过大降低梁的承载力.

(2) 套管加强腹板开孔节点能使塑性铰外移,同时具有较高的承载能力、耗能能力和延性.套管厚度对节点的上述性能的影响在较大开孔情况下更加显著.

(3) 套管加强腹板开孔节点弥补了腹板开孔节点的不足.

References

[1] MILLER D K. Lessons learned from the Northridge earthquake[J]. Engineering Structures, 1998, 20(4/5/6):249-260.

[2] POPOV E P, YANG T S, Chang S P. Design of steel MRF connections before and after 1994 Northridge earthquake[J]. Engineering Structures, 1998, 20(12):1030-1038.

[3] NAKASHIMA M, INOUE K, TADA M. Classification of damage to steel buildings observed in the 1995 Hyogoken-Nanbu earthquake[J]. Engineering Structures,1998, 20(4/5/6): 271-281.

[4] 黄炳生. 日本神户地震中建筑钢结构的震害及启示[J].建筑结构, 2000, 9(30): 24-25.Huang Bingsheng. Damage and its implication to steel buildings during the 1995 Kobe earthquake[J]. Building Structures, 2000, 9(30): 24-25.

[5] PARK J W, HWANG I K. Experimental investigation of reduced beam section connections by use of web openings[J]. Engineering Journal, 2003, 40(2): 77-78.

[6] 杨庆山. 梁腹板开圆孔的钢框架抗震节点[J]. 中国安全科学学报, 2005, 15(2): 45-50.YANG Qingshan. Aseismic connection of steel moment-resisting frame with opening on beam web[J]. China Safety Science Journal, 2005, 15(2): 45-50.

[7] 王秀丽, 沈世钊. 钢框架梁腹板开孔型连接节点力学性能试验研究[J]. 工程力学, 2006(6): 75.WANG Xiu-li, SHEN Shi-zhao. Experimental research on mechanical behavior of beam-column connections with openings on beam webs in steel frames[J]. Engineering Mechanics, 2006(6): 75.

[8] 李波, 杨庆山. 采用腹板开圆孔梁柱节点的钢框架足尺模型抗震性能试验研究[J]. 建筑结构学报, 2007(6):160-166.LI Bo, YANG Qingshan. Experimental research on a seismic behavior of steel moment-resisting frame with opening on beam web[J]. Journal of Building Structures,2007(6): 160-166.

[9] 郁有升, 王燕. 钢框架梁翼缘削弱型节点力学性能的试验研究[J]. 工程力学, 2009, 2(26): 168-175.YU Yousheng, WAN Yan. Experimental study on the mechanical property of reduced beam section connections of steel frames[J]. Engineering Mechanics, 2009, 2(26):168-175.

[10] 杨娜, 纪万金. 考虑组合效应的梁腹板开孔型节点抗震性能试验研究[J]. 土木工程学报, 2013(2): 34-40.YANG Na, JI Wanjin. Experimental study on secimic behavior of connections with opening on beam web considering the composite effect[J]. China Civil Engineering Journal, 2013(2): 34-40.

[11] JGJ 99-98 高层民用建筑钢结构技术规程[S]. 北京.中国建筑工业出版社, 1998.JGJ 99-98 Technical specification for steel structure of tall buildings[S]. Beijing: China Architecture Industy Press, 1998.

[12] JGJ 101-96 建筑抗震试验方法规程[S]北京: 中国建筑工业出版社, 1997.JGJ-101-96 Specification of Testing Methods for Earthquake Resistant Building[S]. Beijing: China Architecture Industry Press, 1997.