竖向荷载下套管节点装配式交错桁架受力性能研究

2015-01-23苏明周金峰华

苏明周,金峰华,王 喆

(1. 西安建筑科技大学土木工程学院,陕西 西安 710055; 2. 中国建筑标准设计研究院有限公司, 北京 10048)

交错桁架钢结构体系始于二十世纪六十年代中期,该结构体系是由钢框架为基础衍生的一种用于高层钢结构建筑的新型结构体系,能够有效的提高结构的整体抗侧刚度,加大无柱空间面积(可以达到400 m2),使建筑布置更加灵活,同时该结构体系中框架柱主要受轴向荷载作用,受到的弯矩及剪力较小,具有良好的经济性能,交错桁架钢结构体系在国外已有较多工程应用[1-2],国内也正在开始建设.国内外学者对交错桁架钢结构体系的抗震性能进行了大量的试验研究和理论分析,结果表明该结构体系有良好的抗震性能[3-8].

为促进交错桁架钢结构体系工业化生产,课题组提出装配式交错桁架结构体系形式:框架柱采用方钢管混凝土柱,交错桁架与框架柱之间采用套管式连接.一方面,方钢管混凝土柱可有效改善型钢管柱的局部屈曲和整体稳定问题,同时提高结构的整体抗侧刚度,进一步提高其经济性能;另一方面,节点装配化可使桁架与柱均在工厂加工,现场只需少量安装螺栓的工作,大大地减少了现场的工作量,可提高结构加工质量和安装效率.目前对这种装配式交错桁架结构的研究尚未见公开发表的文献.因此,研究竖向荷载下装配式交错桁架的受力性能,得到了不同节点设计原则下结构的破坏形态、承载力、刚度以及应变分布规律,对推动该种结构体系的工程应用有重要意义.为此,本文进行了按实际受力和等强原则设计的2个套管连接1/2比例缩尺交错桁架模型试件的竖向加载试验,然后采用ABAQUS有限元软件建立了试件的有限元模型,以轴压比和混凝土强度为分析参数,研究其对套管连节点装配式交错桁架受力性能的影响.

1 试件设计及试验方案

1.1 试件设计

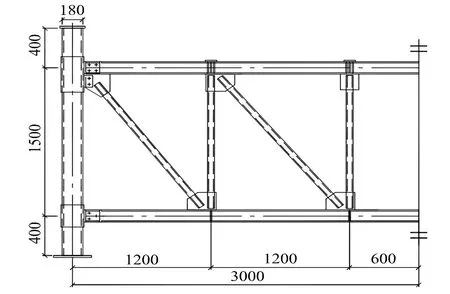

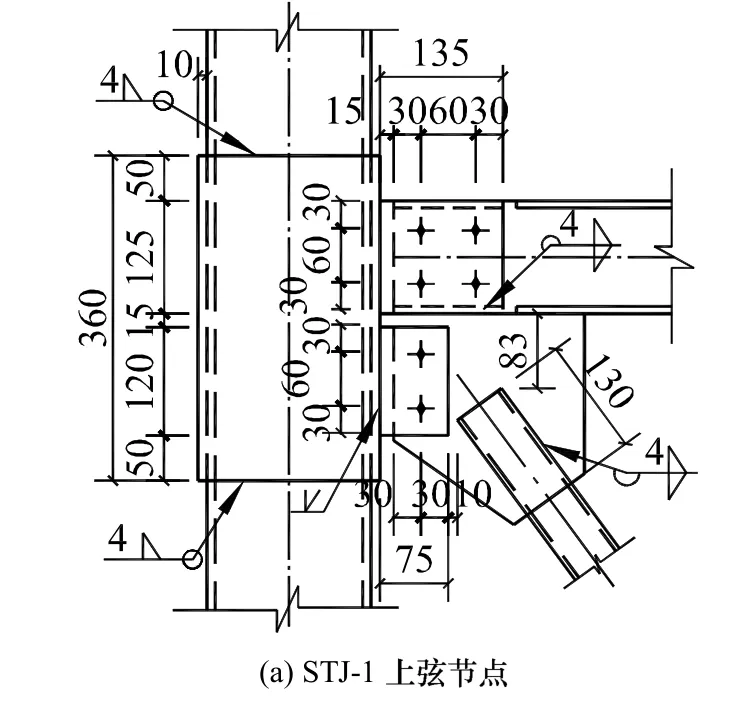

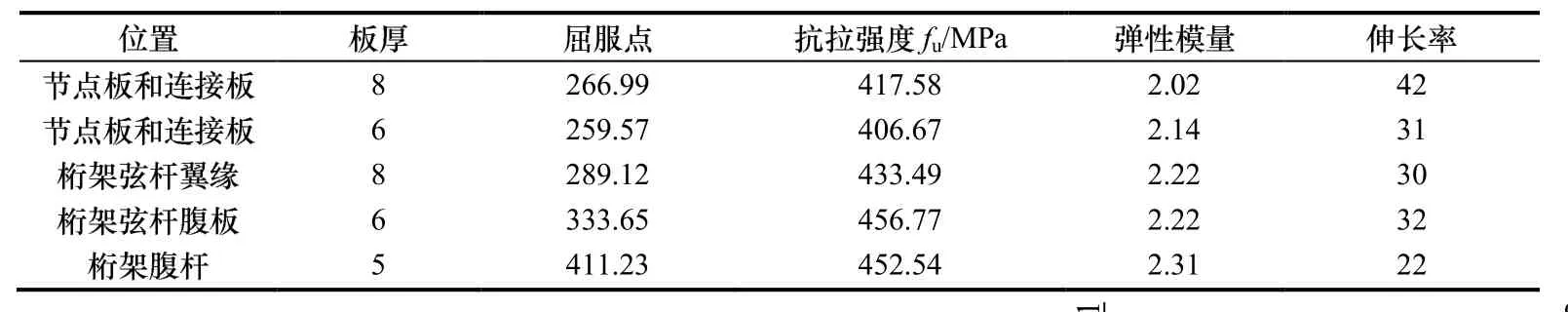

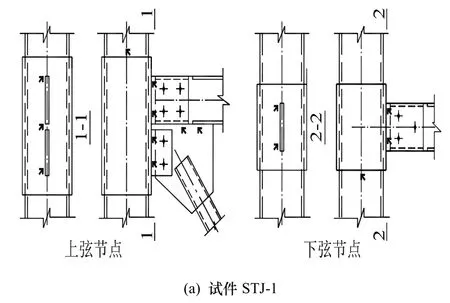

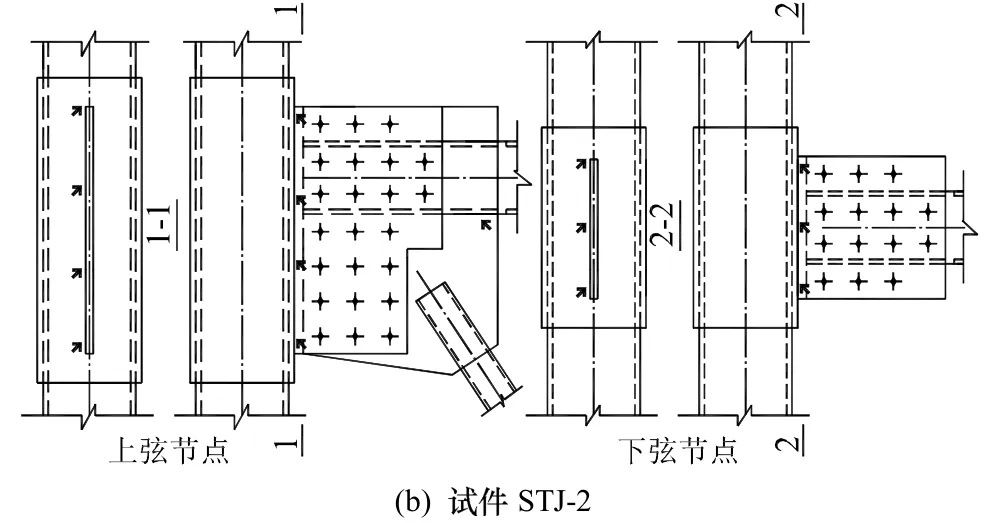

原型结构根据美国《交错桁架结构设计指南》[9]、我国《高层民用建筑钢结构技术规程》(JGJ99-98)和《建筑抗震设计规范》(GB50011-2010)进行设计.原型结构共5层,层高均为3 m,纵向4跨,柱距为6 m,横向共1跨,跨度为12 m.其中横向为交错布置的桁架.钢构件均采用Q235B钢,混凝土楼板厚150 mm,方钢管混凝土强度为C30.试件选取第二层的一榀桁架为试验单元,根据试验条件,试件采用 1/2缩尺模型,桁架与钢管混凝土柱之间的套管式连接分别按实际受力和等强设计,编号为STJ-1和STJ-2.试件主要几何尺寸见图1,节点构造见图2.试件的主要参数见表1,钢材材性见表2,C30混凝土的28 d实测抗压强度为32.9 MPa,弹性模量为2.80×104MPa.

图1 试件主要几何尺寸Fig.1 Main geometric sizes of specimens

图2 节点构造Fig.2 Joint details

1.2 加载装置及加载方式

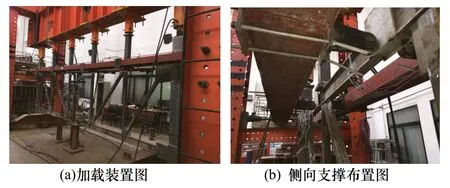

试验采用竖向单调加载方式,首先采用油压千斤顶在方钢管混凝土柱柱顶施加420 kN的轴向荷载(轴压比为0.4)并保持不变.然后在试件上弦的4个节点施加相同的竖向荷载直至破坏,由4个相同的油压千斤顶进行施加.在桁架上弦腹杆两侧设置侧向支撑梁,柱底端板固定于地梁上,地梁通过压梁进行固定,以实现固端约束的边界条件,试验加载装置如图3所示.根据有限元分析结果,4个节点荷载先以10 kN每级荷载加至100 kN,然后再以5 kN每级荷载加至破坏.

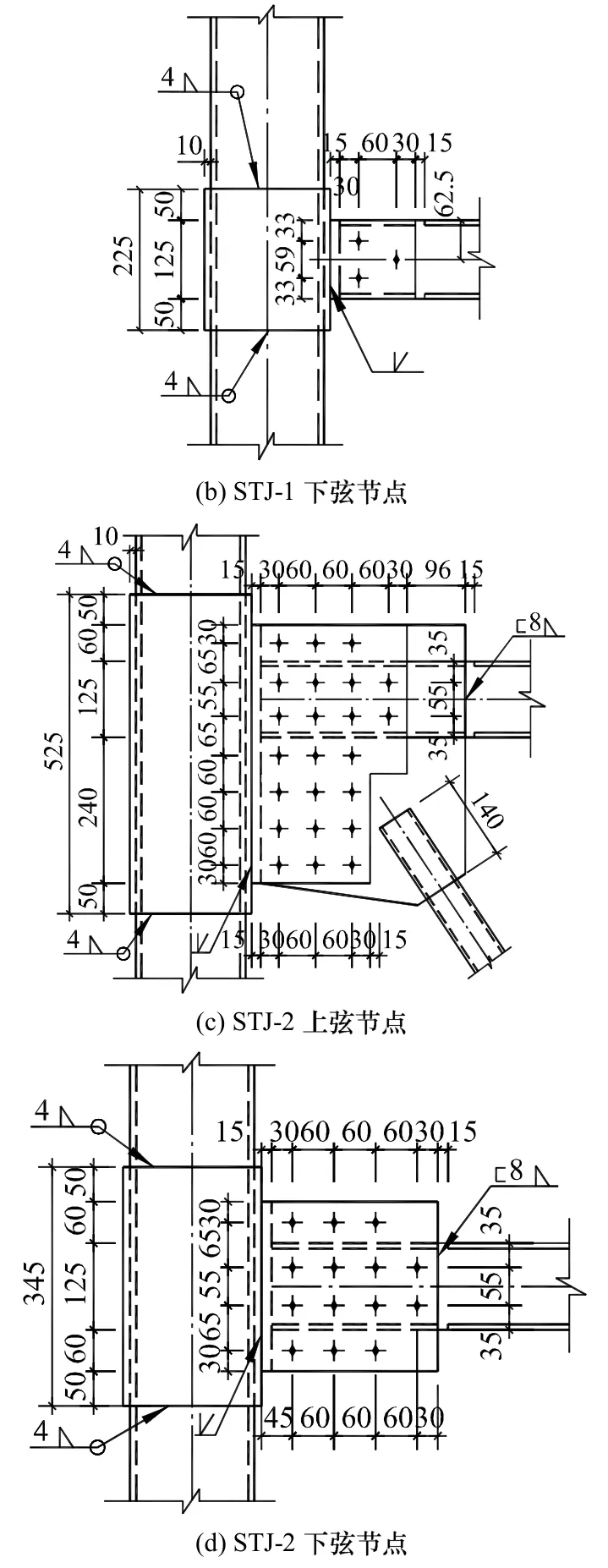

表2 钢材性能参数Tab.2 Mechanical properties of steel

图3 试验加载装置Fig.3 Test setup

1.3 位移计及应变片布置

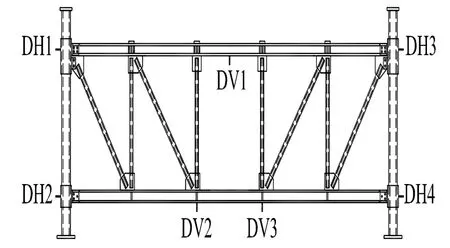

采用位移传感器观测结构位移.由于方钢管混凝土柱的水平位移较小,采用±30 mm百分表;试件跨中竖向位移较大,采用±100 mm位移计,位移传感器布置如图4所示,其中位移计DV1-DV3测量跨中挠度及加载点的竖向位移;DV2和DV3布置在加载点对应的下弦杆节点处,用来测量桁架整体的变形;百分表DH1-DH4用来测量桁架上、下弦的水平位移.为研究交错桁架弦杆与柱的连接节点的应变分布及变化规律,各试件的节点区域均布置应变片,如图5所示.

图4 位移计布置图Fig.4 Layout of displacement sensors

图5 应变布置Fig.5 Layout of strain gauges

在各节间上、下弦杆中间位置的上、下翼缘和腹板处、各腹杆的中心位置以及腹杆与节点板连接焊缝附近布置应变片,在节点区域的连接板、节点板、套管处布置应变花,在节点区域附近方钢管混凝土柱的相应位置布置应变片及应变花.

2 试验现象

2.1 试件STJ-1试验现象

加载初期,节点竖向荷载以每级10 kN递增,除百分表和位移计数值线性变化外,试件在加载初期无明显现象,试件处于弹性阶段.当节点竖向荷载增至100 kN时,降低加载速度,荷载以每级5 kN递增,当荷载至112 kN时,试件左侧第一节间的腹杆由于加工缺陷突然断裂(图 6a),断裂位置靠近下弦节点板处,试件无法继续加载.

图6 试件STJ-1试验现象Fig.6 Test phenomenon of STJ-1

对破坏的腹杆修复后重新加载.加载初期,试件无明显现象发生,荷载加载至100 kN时,降低加载速度,荷载以每级5 kN递增,当荷载加至115 kN时,下弦杆发生较明显侧向弯曲(图6b).当荷载加至140 kN时,南北两侧侧向支撑梁发生严重倾斜,试件上弦杆整体向北弯(图 6c),下弦杆向南弯(图 6d),下弦节点处连接板被轻微拉开,上弦节点板有明显弯曲变形,两端节间的斜腹杆以及直腹杆均产生平面外弯曲.试件无法继续承载,此时卸载,试验结束.

2.2 试件STJ-2试验现象

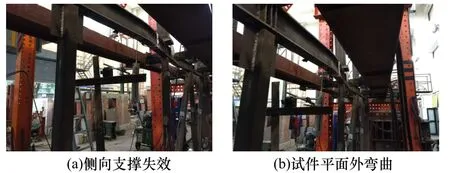

加载初期,荷载以每级10 kN逐级加载,位移缓慢增加,结构处于弹性阶段,无明显现象发生;当节点竖向荷载加至100 kN时,试件仍没有明显现象,此后降低加载速度,荷载以每级5 kN递增,当荷载增加至115 kN时,部分侧向支撑轮脱离试件(图 7a),试件上弦杆跨中南北方向发生较明显弯曲,属于平面外失稳(图 7b),而试件节点及其他节间均无明显现象发生.由于试件发生较大的平面外失稳,试验结束.

图7 试件STJ-2试验现象Fig.7 Test phenomenon of STJ-2

3 试验结果及分析

3.1 荷载-位移曲线

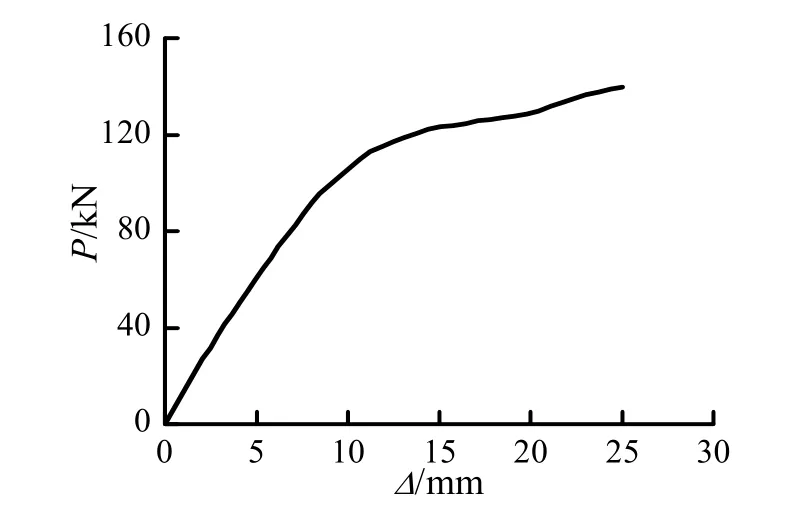

图8为试件 STJ-1修复后试验的荷载-位移曲线,其中P为节点荷载,△为试件跨中挠度.从图8可以看出,试件STJ-1的荷载-位移曲线在加载初期呈线性变化,试件处于弹性阶段;当荷载达到120 kN左右时,荷载-位移曲线出现明显拐点,试件进入弹塑性阶段,且试件承载力随位移的增大而持续提高,说明试件有较好的承载能力储备.

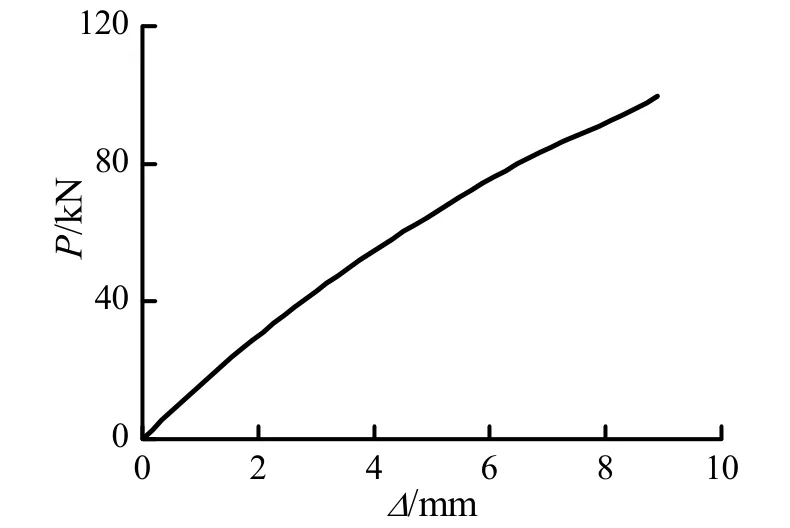

试件STJ-2的荷载-位移曲线见图9.从整体上看,试件的荷载-位移曲线呈线性变化,说明试件一直处于弹性阶段,试件因上弦杆失稳而破坏,没有达到极限承载力.

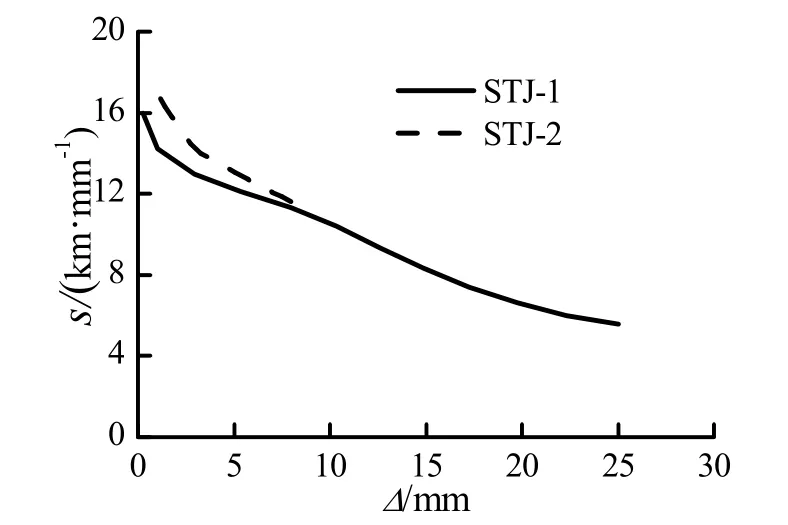

3.2 刚度退化

图10为试件STJ-1和STJ-2的刚度退化曲线的对比.从图中可以看出,在竖向荷载作用下,试件的刚度S随着位移的增加呈较明显的下降趋势,加载初期,试件刚度退化曲线较陡,说明试件刚度下降速度较快,之后各试件刚度始终保持以稳定趋势下降,通过对比试件刚度退化曲线可以发现,按等强连接设计的试件 STJ-2初始刚度要明显高于STJ-1,说明与按内力设计节点的结构相比,按等强连接设计节点的结构初始刚度较高.

图8 试件STJ-1荷载-位移曲线Fig.8 Load-displacement curve of specimen STJ-1

图9 试件STJ-2荷载-位移曲线Fig.9 Load-displacement curve of specimen STJ-2

图10 试件刚度退化曲线Fig.10 Stiffness degradation curves of specimens

3.3 应变分析

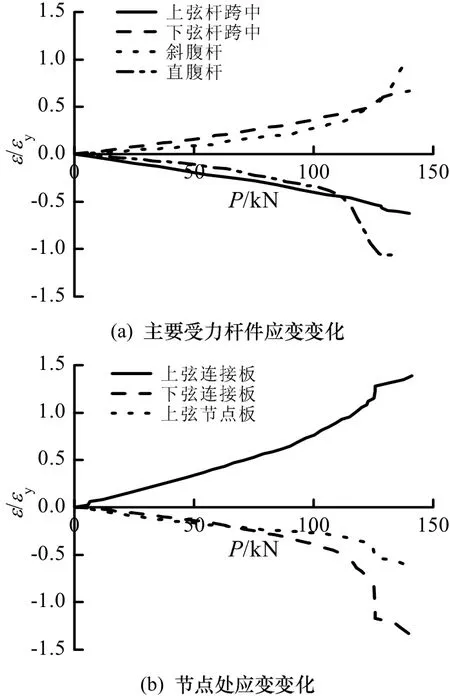

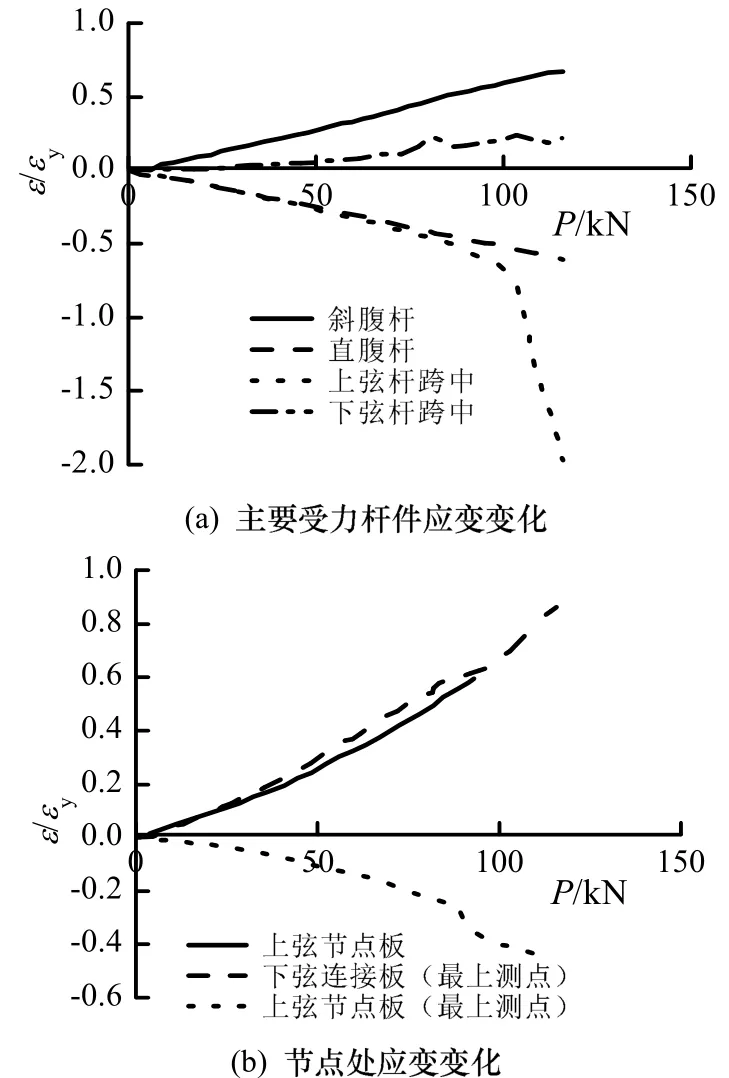

图11 和图12分别给出了试件STJ-1和STJ-2试验加载过程中主要受力杆件及节点处的应变变化曲线.从图中可以发现,在试件STJ-1屈服时,仅上弦的连接板达到了屈服,其余测点的应变值较小,而进入弹塑性阶段后,试件STJ-1应变曲线中出现的突变现象是由于试件平面外弯曲造成的,所以此后的数据不能作为分析的依据.试件STJ-2加载过程中,其应变曲线大致呈线性变化,仅当荷载达到105 kN左右时上弦杆因为局部侧向弯曲而导致应变突变,试验结束时,上弦节点板以及连接板最接近屈服荷载,两端节间腹杆应变较大,但因方钢管经过冷加工硬化,屈服点提高,也未屈服,其他部位应变均较小,试件处于弹性状态.

对比试件STJ-1和STJ-2的应变变化曲线可以看出,试件STJ-1比STJ-2更早达到屈服,原因在于试件STJ-1的连接板提前屈服,因此这种节点设计不能使其他构件充分发挥作用.

图11 试件STJ-1应变变化曲线Fig. 11 Strain curves of specimen STJ-1

图12 试件STJ-2应变变化曲线Fig.12 Strain curves of specimen STJ-2

4 受力性能参数分析

4.1 有限元模型

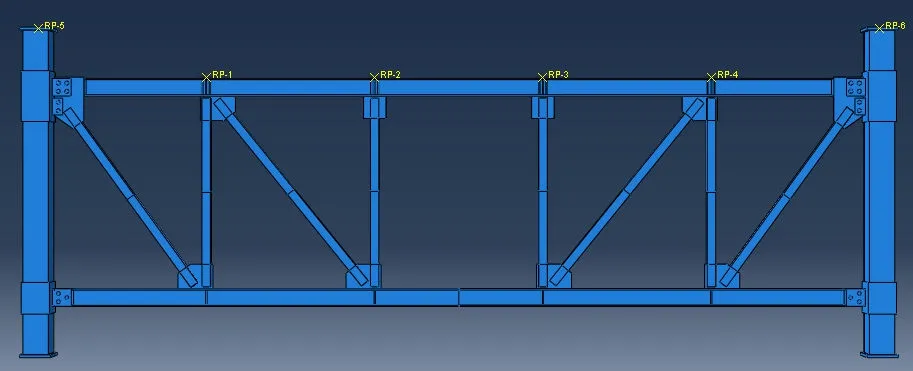

以ABAQUS建立试验试件STJ-1和STJ-2有限元模型,所有试件均选用三维实体单元建模,STJ-1有限元模型如图 13所示.约束柱脚所有自由度以考虑柱脚刚接,约束上下弦杆平面外自由度以考虑侧向支撑的作用.钢材本构关系采用双线性随动强化模型,材料性能采用单向拉伸试验数据(见表2),泊松比取0.3.有限元模型均不考虑残余应力影响.

图13 试件STJ-1有限元模型Fig. 13 Finite element model of STJ-1

4.2 有限元计算结果与试验结果的比较

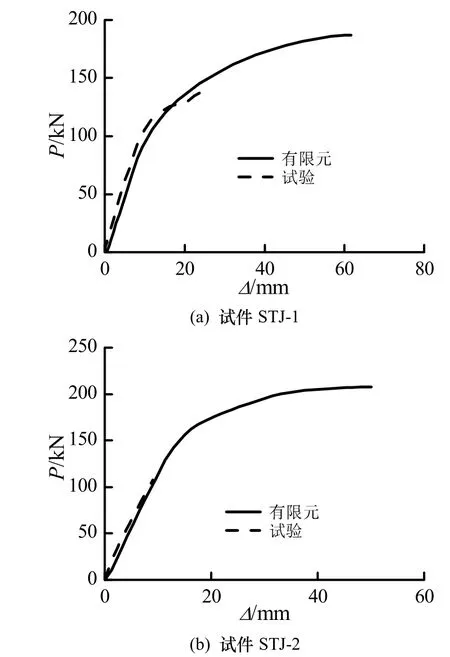

图14 分别给出了试件STJ-1和STJ-2有限元计算的荷载-位移曲线和试验曲线的比较.可以看出,有限元计算得到的荷载-位移曲线与试验曲线变化趋势大致相同,且初始刚度较为接近,有限元计算的试件STJ-1屈服荷载和屈服位移分别为128 kN和15.8 mm,与试验实测的屈服荷载118 kN和屈服位移13.2mm较为接近,且误差小于10%.总体上讲,本文有限元分析模型是可行的.

图14 有限元计算曲线与试验曲线的比较Fig. 14 Comparison of calculated curves with test ones

有限元分析得到的试件极限承载力,STJ-1为187.1 kN,STJ-2为 207.4 kN,后者比前者高10.9%.对STJ-1,试件的节点板先屈服;对STJ-2,端节间腹杆先屈服,且STJ-2的弹性刚度比STJ-1高.因此,设计时优先采用等强连接设计原则.

4.3 参数分析

为研究不同因素对装配式交错桁架结构节点承载力的影响,本文分别选取轴压比和混凝土强度为分析参数,其他参数保持不变,对结构进行非线性有限元分析.

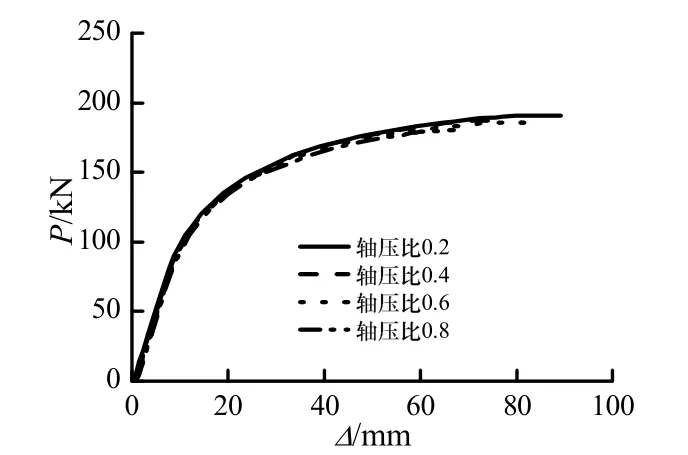

(1) 轴压比的影响

图15为试件STJ-1有限元模型在不同轴压比下的荷载-位移曲线.在弹性阶段,STJ-1有限元模型在不同轴压比下的荷载-位移曲线基本重合,说明轴压比对其初始刚度无明显影响,且屈服位移与屈服荷载几乎完全相同;在塑性阶段,随着轴压比的增大,试件的极限承载力和极限位移均出现了不同程度的降低,但差别不大.

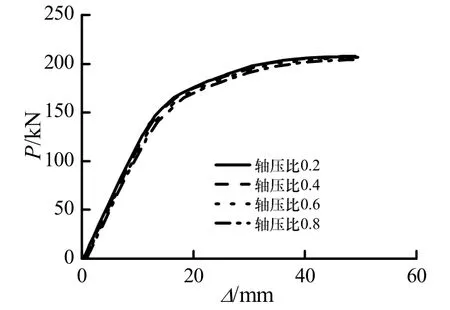

图16为试件STJ-2有限元模型在不同轴压比下的荷载-位移曲线.在弹性阶段,STJ-2在不同轴压比下的荷载-位移曲线大致重合,说明轴压比对其初始刚度影响较小,屈服荷载几乎不随轴压比的改变而改变,只是屈服位移会随着轴压比的增大略有增加;在弹塑性阶段,随着位移的增大,不同轴压比下的荷载-位移曲线变化趋势相同,且极限承载力随轴压比的增大略微降低,但相差不大.

图15 STJ-1在不同轴压比下的荷载-位移曲线Fig. 15 Load-displacement curves of STJ-1 at different compression ratios

图16 STJ-2在不同轴压比下的荷载-位移曲线Fig. 16 Load-displacement curves of STJ-2 at different compression ratios

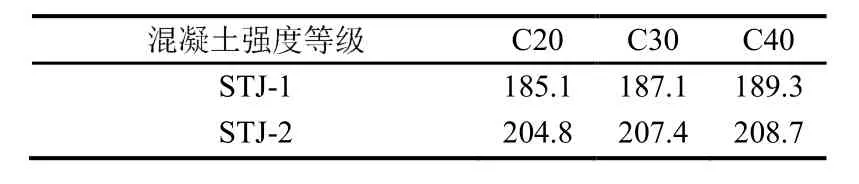

(2) 混凝土强度的影响

表3为试件STJ-1和STJ-2模型在不同混凝土强度等级下的极限承载力对比.可以看出,随着方钢管柱中混凝土强度等级的增加,各模型的极限承载力略微提高,但整体上相差不大,其中STJ-1在C40混凝土下的承载力仅比 C20的相应值高约2.2%,STJ-2在C40混凝土下的承载力仅比C20的相应值高约1.9%.因此,改变方钢管柱混凝土强度等级对结构承载力无显著影响.混凝土强度相同时,套管连接按等强设计的STJ-2试件的承载力均比按实际受力设计STJ-1高,差值大约在10%左右.

表3 不同混凝土强度等级下试件的极限承载力/kNTable 3 Ultimate load bearing capacity at different concrete strength/kN

5 结论

本文按不同设计原则设计了2个套管连接形式的装配式交错桁架结构1/2缩尺模型,并对其进行了静力加载试验和有限元分析,得出如下结论:

(1) 节点按实际受力设计时,节点区域先屈服;按等强连接设计时,桁架杆件先屈服.

(2) 节点按实际受力设计试件的屈服荷载、极限荷载和刚度均低于节点按等强连接设计的试件,因此,节点宜按等强原则设计.

(3) 随着轴压比的增大,结构初始弹性刚度和屈服荷载基本不变,极限承载力随着轴压比的增大而略有降低.

(4) 随着混凝土强度等级的提高,结构的极限承载力随之提高,但增幅不明显,混凝土强度对结构承载力影响较小.

References

[1]BAKKE H P, KLOIBER L A, NUNH A C. Staggered truss building system[J]. Civil Engineering, 1969, 39(11):56-59.

[2]HASSLER A E. Erecting the staggered truss system: A view from the field[J]. Engineering Journal, AISC, 1986,23(4): 166-172.

[3]GUPTA R P, GOELS C. Dynamic analysis of staggered truss framing system [J]. Journal of the Structural Division,1972, 98(7): 1475-1492.

[4]GOEL S C, ITANI A M. Seismic behavior of open-web truss-moment frames[J]. Journal of Structural Engineering,1994, 120(6): 1763-1780.

[5]潘英, 周绪红. 交错桁架体系的抗震性能动力分析[J].土木工程学报, 2002, 35(4): 12-16.PAN Ying, ZHOU Xuhong. Aseismic behavior of the staggered-truss system[J]. China Civil Engineering Journal, 2002, 35(4): 12-16.

[6] 周绪红, 莫涛, 刘永健, 等. 高层钢结构交错桁架结构的试验研究[J]. 建筑结构学报, 2006, 27(5): 86-92.ZHOU Xuhong, MO Tao LIU Yongjian, et al. Experimental study on high-rise staggered truss steel structure[J]. Journal of Building Structures, 2006, 27(5):86-92.

[7] 冉红东. 钢交错桁架结构体系在循环荷载作用下的破坏机理及抗震设计对策[D]. 西安: 西安建筑科技大学,2008.RAN Hongdong. Collapse Mechanism and design criterion of steel staggered truss system under cyclic load[D]. Xi′an: Xi′an Univ. of Arch. & Tech., 2008.

[8] 赵宝成, 计明明, 顾强, 等. 被动消能交错桁架滞回性能试验[J]. 沈阳建筑大学学报(自然科学版), 2013,29(1): 7-15.ZHAO Baocheng, JI Mingming, GU Qiang, et al. Experimental investigation of hysteretic behavior of passive energy dissipation staggered truss[J]. Journal of Shenyang Jianzhu University (Natural Science) , 2013, 29(1):7-15.

[9] WEXLER N, LIN F B. Staggered Truss Framing Systems,Steel Design Guide Series 14[M]. AISC, New York,2002.