黄龙滩电厂1、2号水轮机补气装置改造

2015-01-22王春雷

王 嘉,谢 辉,周 斌,王春雷

(1. 水力发电设备国家重点实验室,哈尔滨 150040;2. 黄龙滩水力发电厂,湖北 十堰 442000;3. 黑龙江哈电多能水电开发有限责任公司,哈尔滨 150000)

0 前言

黄龙滩水电站施工于1960年代末期,哈尔滨电机厂为其设计和制造了单机容量 7.5万千瓦的混流式水轮发电机组。机组共2台,投产近50年来创造了巨大的经济效益和社会效益。但由于设备利用率高,运行时间长,并且电站下游丹江口水库由于南水北调工程对大坝进行加高,造成黄龙滩电厂尾水位升高10m以上,尾水位上升会导致尾水从水轮机大轴补气孔倒灌至发电机内,会造成严重事故。补气装置存在的隐患严重影响到机组的安全稳定运行和经济效益的发挥,故此需改造原有机组的补气装置。

1 水轮机组补气装置的作用

固有频率重合而产生共振,引起机组振动或负荷摆动。涡带还会破坏水轮机过流表面,使得过流部件产生气蚀或裂纹。

水轮机组的补气装置就是为了在机组出现不稳定工况时,补入空气,破坏涡带,借以吸震及降低漩涡强度,改善机组的运行状况。同时对产生空蚀的区域进行补气可减轻或防止过流部件的空蚀破坏,提高水轮机组出力和转轮寿命。在紧急关机时进行补气,还可以减轻水锤现象,减少部件振动和摆动。补气时,为了减少噪音,补气管径要足够大。但在不需要补气的时候,补气装置还需防止尾水从补气管流出,要求其密封性必须可靠。故补气装置对于混流式水轮机组是必不可少的部件。

在混流式水轮机组偏离最优工况运行时,由于水流扰动,不同程度地会出现压力脉动现象。此时尾水管内出现涡带,由于涡带强烈扰动,或其频率与机组

2 黄龙滩水电站1号、2号机组补气装置现况

黄龙滩水电站1号、2号机组补气装置采用的是主轴中心孔补气、尾水管十字架补气、顶盖真空破坏阀补气相结合的形式。

2.1 主轴中心孔补气

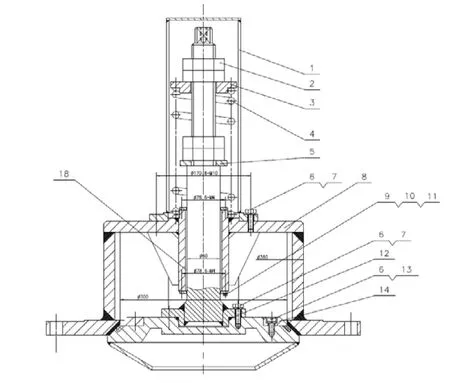

主轴中心孔补气装置安装在转轮泄水锥内,安装位置高程为161.9m,在转轮泄水锥下端法兰面上装有Φ200mm空气阀,如图1所示。不需补气时弹簧把密封球顶在阀口处,起密封作用。当水轮机转轮下方出现真空现象并且真空度达到一定数值时,密封球两侧的压力差将密封球压下,补气通道打开,大气从发电机顶轴的顶端(高程为173m)通过主轴内孔,进行自动补气。

图1 大轴中心孔补气

2.2 尾水管十字架补气

在尾水管进口装有十字架补气装置,十字架管路经过通气环管引至尾水平台上与Φ200尾水补气阀连接,在尾水管产生真空时进行自动补气。

2.3 顶盖真空补气

1、2号机组在顶盖+Y与-Y方向安装有2只Φ150顶盖真空补气阀,当转轮室生产真空时打开补气阀进行自动补气。

3 黄龙滩水电站1、2号机组补气装置的隐患

目前黄龙滩水电站的尾水位为162~165m。但由于进行南水北调工程,下游水库水位升高至 155~170m之间。故每年的11月至第二年的5月之间,下游丹江口水库的水位会升高到170m左右。此时如果黄龙滩四台机组同时发电或者泄洪时,尾水位将会进一步升高,超过发电机层高程,发电机顶轴高程为173m,如密封失效,尾水会从顶轴溢出,直接水淹发电机组,产生严重的事故。

1号、2号机组采取的补气方式为主轴、尾水管以及顶盖补气,当机组在不稳定或过渡工况运行时,转轮下部形成真空,引起振动,此时空气阀自动开启,将空气送入转轮下部以消除真空,保护设备。同时水轮机转轮改造,机组出力增加,水轮机的过流量增加,机组原有的补气量可能不能满足运行要求,达不到补气效果。

此外原有的主轴中心补气阀采用的是橡胶球形式的单层密封,长期泡在水中,橡皮球极易老化,经一段时间运行后橡胶球在频繁的补气动作冲击下被压出凹槽变形,会造成补气阀密封失效。补气阀密封弹簧锈蚀老化失效,也会造成密封不严。故尾水位过高时,尾水将由于的密封失效而从主轴轴孔进入发电机层,水淹机组,严重影响电厂安全运行。

4 补气装置结构改造和补气计算

4.1 补气结构型式的选择

补气结构按其补气位置不同,通常有3种结构型式:主轴中心孔补气、顶盖强迫补气、尾水管十字架补气[3]。

黄龙滩水电站1号、2号机组原采用的主要是尾水管十字架补气和主轴中心孔补气相结合的形式。水轮机尾水管十字架补气(如图2所示)的优点是能在部分工况下补气,减轻尾水管压力脉动对整个机组的影响。缺点是补气量不大,机组改造时也难以再对埋入混凝土的进气管进行改进。

图2 尾水管十字补气架

而采用顶盖真空破坏阀补气(如图3所示),补气效果由于尾水位的升高会有更好的效果。但现有的真空破坏阀尺寸偏小,不能满足增容的需求。如改造,则需重新配置2个真空破坏阀及相应的配套设施,成本太高。并且如采用顶盖真空破坏阀补气型式,需对顶盖进行改造,并重新铺设气管路,这对于老机组改造是个很大工作量,也是不宜采用的改造方案。

1号、2号机组原有的大轴中心补气阀仅有一个橡胶球依靠弹簧作为密封,而且安装在主轴下端转轮泄水锥内,一旦发生漏水不能快速进行检修,需要落下工作闸门和尾水闸门,排空压力钢管和尾水管内的积水,打开尾水进人孔,搭设尾水检修平台,才能进行检修,需要较长的检修工期。

通过可操作性和经济性研究,改进后的补气装置的结构采用主轴中心孔补气型式。1号、2号机组的补气装置重新计算补气量,结构上也是全新设计。将新结构的补气阀安装在发电机顶轴上,通过水轮机和发电机大轴的内孔进行补气。但保留原有的尾水管补气装置,增加补气量。

图3 顶盖真空补气阀

图4 丹江口水库大坝加高后水库运行曲线

4.2 补气装置计算

通常水轮机的补气量是按经验公式计算,如下列公式所示[3]:

Qk=0.001Kq(Hc+10)Qmax(m3/s)

式中:Kq——试验系数;

Qmax——水轮机最大流量(m3/s);

Qk——补气量(m3/s)。

此公式计算出的补气量一般作为参考,同时由于机组出力、水头、空蚀系数等因素影响补气量的计算,故大部分机组的补气量计算需参照同类型机组的运行情况,按下列公式计算:

Qk=(0.8%~2%)QH

式中:QH——额定流量。

参考近年来一些电站的运行情况,特别是与黄龙滩机组相近的电站,如改造后的新安江电站、新丰江电站等。对比各电站补气装置运行情况,重新选定了补气量的参数,选定Qk=1.5%QH,即

Qk=1.5%QH=1.5%×132.3=1.98 m3/s

其他参数的设计见表1。

表1 其他参数的设计

4.3 补气阀结构设计

由于尾水会通过主轴内孔到达补气阀位置,如密封失效则会流进发电机。故增加了一道密封,即补气阀采用双密封的结构型式。第一道密封设置在补气阀下方,设计为常关结构,当密封下方压力达到-0.05MPa时阀门打开;当真空消失后阀门自动关闭,即密封投入。阀门的开启程度及开启值通过补气阀内的弹簧调整[1]。

在第一层密封即阀体下部,增设一个浮筒密封装置。此浮筒装置处于常开状态,不影响补气阀的正常补气。而当尾水位上升、主轴内水位上升到浮筒阀高程时,水的浮力作用在浮筒上,浮筒通过阀轴上移,关闭尾水上升通道,保证尾水不会从上部的补气阀漏出,进而控制尾水不会流入发电机层,如图5所示。

图5 1、2号机组补气装置改造图

在补气阀的外部设计了补气室,罩住补气阀,既美观而且设计了排水管路。冷凝水或者少量的涌水通过排水管路到厂房排水沟内,保证机组安全运行[2]。

4.4 1、2号机组补气阀改造的实施

采用新的双密封补气阀DN300,需要对机组的部件进行改进,改进如下:

1) 暂时保留原有的尾水管补气装置作为补充;

2) 取消转轮内部原有的浮球空气阀;

3) 在发电机顶轴上加工固定补气室的螺孔;

4) 主轴内孔直接作为进气管道,需要在各段主轴法兰的部位,增设密封槽;增加补气室及其进气管和排水管。

5 论证结论和改造效果

黄龙滩1号、2号机组补气装置的改造在计算上是理论和实际相结合,借鉴了多个电站的运行情况[4],增加了补气量。在结构上,根据黄龙滩电站的尾水位变化情况,增设了密封保护,有两道密封防止尾水位升高所带来的安全隐患,提高机组的安全和可靠性。同时由于改造的部件较少,改动少,对土建没有影响,故不影响到机组的整体布置,改造工程容易实施。

目前,改造后的补气装置已在1号机组实施。实施后,在机组运行过程中,满足尾水升高后的补气需要。补气装置未出现异常情况,能够满足机组正常运行的需要。

[1]张克危, 等. 流体机械原理[M]. 北京: 机械工业出版社, 2000.

[2]罗惕乾, 等. 流体力学[M]. 北京: 机械工业出版社, 2003.

[3]哈尔滨大电机研究所. 水轮机设计手册[M]. 北京:机械工业出版社, 1976.

[4]黄源芳, 等. 原型水轮机运行研究[M]. 北京:中国电力出版社, 2010.