水轮机导叶区固液两相流动数值研究

2015-01-22魏显著刘万江

张 广,魏显著,刘万江

(1. 水力发电设备国家重点实验室,哈尔滨 150040;2. 哈尔滨电机厂有限责任公司,哈尔滨150040)

0 引言

我国水轮机的泥沙磨损问题十分突出,含沙水对水轮机的效率和使用寿命产生极大的负面影响。据估计,我国有 20%~25% 的水电机组遭受不同程度的泥沙磨损危害,每年因水轮机过流部件磨蚀破坏而停运或检修引起的电能损失有20~30亿kWh[1,2]。

水轮机内部的泥沙磨损问题与河流泥沙属性、水轮机运行工况等因素关系密切,研究人员针对水轮机内部泥沙固液两相流动问题,在数值研究方面开展了大量的工作。目前固液两相流动的数值求解常用的模型主要有颗粒群轨道模型和两流体模型,李琪飞等人[3]使用两流体模型和SIMPLE算法,分析了水轮机蜗壳、导水部件泥沙的分布规律,预测易磨损部位。齐学义等人[4]采用Mixture模型,研究了含沙水条件下不同的活动导叶相对位置对导叶区内部流态及对水轮机效率的影响。刘小兵等人[5,6]考虑了固液两相间速度的滑移,以及颗粒间的作用,建立了固液两相流中的k-ε双方程湍流模型,预测了固液两相流动特性和颗粒对过流部件的磨损。

基于以上研究,本文应用固液两流体模型,综合考虑泥沙沉降作用、固体颗粒受到的相间作用力及湍流扩散影响,以计算流体软件CFX为平台建立了水轮机泥沙流动数值计算模型,详细的分析了不同泥沙介质流动条件下水轮机导叶区泥沙介质及压力的分布规律,以其为多泥沙电站水轮机设计提供参考。

1 数值模型

1.1 基本数学方程

本文数值研究为固-液两相流问题,欧拉坐标系下固液两相流运动方程如(1)、(2)所示。

动量方程:

式中,α=1,2分别代表固相和液相,α代表体积分数,ρ为密度,u为速度矢量,g是重力,Fα是相间作用力,tF是湍流耗散引起的作用力。

本文湍流模型使用RNGk-ε模型,该模型可以较好的处理强旋流和弯曲壁面流动,基本方程如(3)所示。

式中,k为湍动能、ε为湍流耗散率,μeff为有效湍流粘性系数,Pk是由于平均速度梯度引起的湍动能产生项。其它参量的具体表达式本文不再赘述。

1.2 计算域及边界条件

本文针对某泥沙磨损严重的水轮机进行研究,建立了原型机蜗壳及导叶区通道三维模型,计算域及边界条件设置如图1所示。整个三维计算域采用四面体非结构化网格进行划分,网格总数为5354588。蜗壳进口采用质量流量入口条件,活动导叶区出口采用压力出口条件,其它边界如蜗壳、导叶均采用无滑移壁面边界条件。数值仿真在水轮机额定运行工况下进行,额定水头Hr= 1 04m ,额定流量Q= 9 .8m3/s 。

图1 计算模型及边界条件

2 计算结果与讨论

本文所分析的原型水轮机,过机河流历年平均含沙量2.46 kg/m3,泥沙中数粒径约为0.1mm,年平均输沙量304万吨。电站过流泥沙主要成分为石英砂,长石等硬矿物,水中泥砂悬移质约占 87%。数值计算中取泥沙密度ρs=2650kg/m3,并假设泥沙颗粒为规则球体。首先针对不同泥沙来流条件下活动导叶区两相流动计算结果,分析导叶表面压力分布及泥沙两相运动规律。

图2、图3分别给出清水和含沙水流动条件下,活动导叶压力面与吸力面压力分布的计算结果。可以看到在两种流动介质条件下,导叶表面的压力分布规律基本一致,导叶的压力面从前缘到后缘压力逐渐减小且过渡均匀;导叶吸力面除头部有明显的低压区外,压力场分布均匀。而从压力数值上来看,含沙水流动条件下导叶表面的压力整体略高。下面以导叶表面驻点压力值为特征量,说明不同泥沙介质条件下导叶表面压力的变化规律。

图2 清水条件下导叶表面压力分布

图3 含沙水条件下导叶表面压力分布

图4、图5分别给出不同泥沙含量和不同泥沙粒径条件下导叶驻点压力的变化规律。如图4所示,相同泥沙粒径条件下(d= 0 .1mm ),导叶驻点压力随着来流泥沙含量的增大逐渐变大,两者基本呈线性关系。在相同泥沙含量条件下(S= 5 kg/m3),导叶驻点压力随泥沙粒径的增大略微升高而后逐渐降低,但整体的变化量较小,这表明泥沙粒径的变化对导叶表面压力影响不大。综合来看在泥沙流动条件下导叶驻点压力均明显大于清水条件下的压力值。

图4 不同泥沙含量条件下导叶驻点压力

图5 不同泥沙粒径条件下导叶驻点压力

在水流挟带泥沙运动的过程中,泥沙颗粒的运动速度会滞后于水流速度,泥沙对水流运动产生一定的阻滞作用,同时也增大了流动介质的密度,介质密度的增加会导致导叶驻点压力增大。对应图4,图6给出不同泥沙含量条件下导叶头部区域两相流速的变化曲线。可以看到固液两相流速均随着来流泥沙含量的增加而降低,两相间的速度差基本维持在0.07m/s左右。由于两相介质密度随泥沙含量的增加而增加,而两相流速变幅很小,两者综合作用使得导叶表面驻点压力逐渐增大。

图6 不同泥沙浓度条件下导叶区两相流速

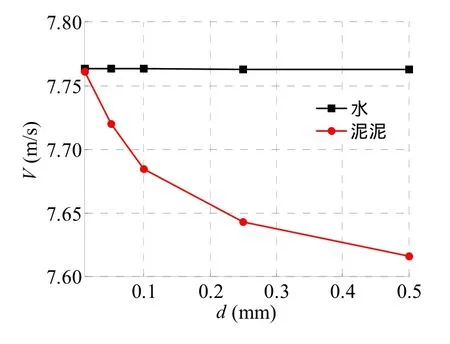

同样,图7给出两相流速与泥沙粒径的关系曲线。可以看到随着泥沙粒径的增大,泥沙介质的速度明显减小,泥沙颗粒同水流的跟随性变差,而水流的速度基本维持不变,两相间的速度差逐渐变大。水流速度得以保持原因是在相同的泥沙含量条件下,泥沙粒径增大的同时泥沙颗粒数量减小,两者对水流运动总的阻滞作用基本相互抵消所致。相同泥沙浓度条件下泥沙介质密度不变,受两相流动速度的影响导叶驻点压力呈现图5所示的变化规律。

图7 不同泥沙粒径条件下导叶区两相流速

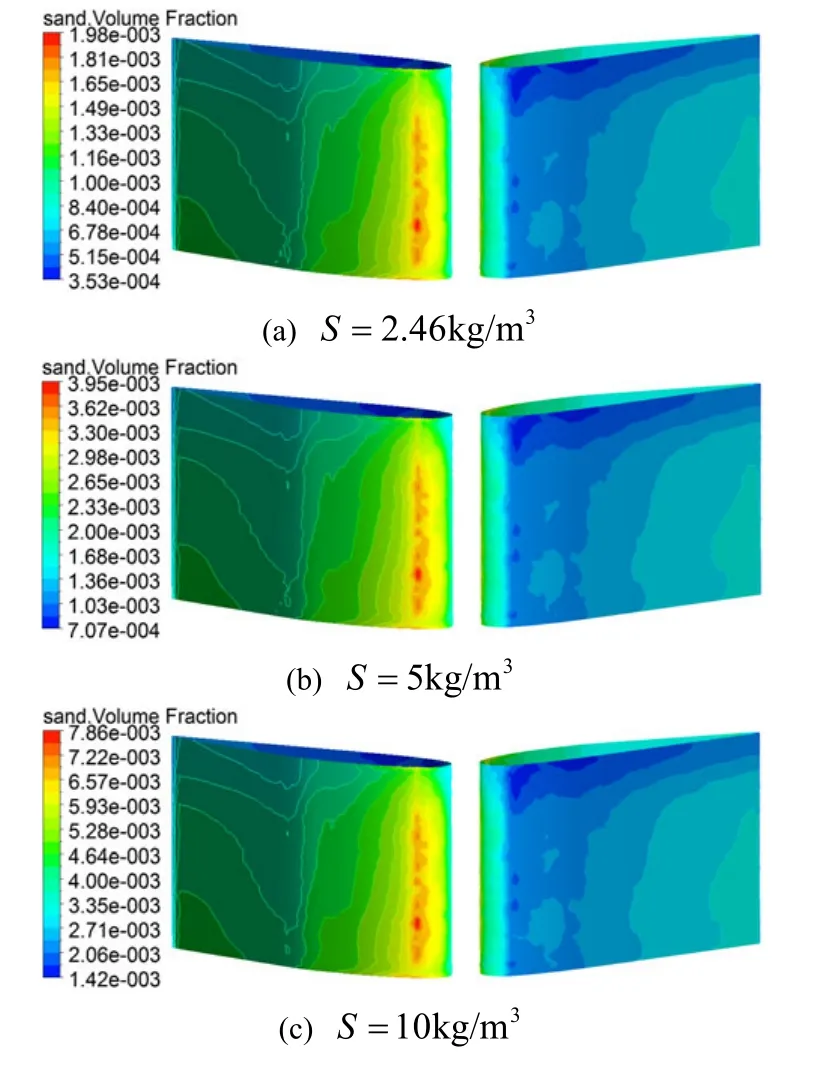

泥沙介质的分布主要由固液两相速度差异及泥沙颗粒自身属性决定。图8给出泥沙粒径d= 0 .1mm ,不同泥沙含量条件下导叶表面泥沙浓度的计算结果。可以看到导叶压力面泥沙浓度整体偏高,浓度分布呈明显梯度变化,导叶吸力面泥沙浓度较低、压力变化梯度较小。压力面头部由于受到含沙水流的正面冲击,形成了局部的高浓度泥沙磨蚀区,而且由于水中泥沙颗粒自身沉降的原因,导叶下部泥沙浓度略高,整个区域呈现上窄下宽的分布形式。从图8的对比来看,在来流泥沙粒径相同的条件下,除导叶表面泥沙浓度会随着来流泥沙含量呈正比例变化外,导叶表面的泥沙分布规律影响很小,这是由于泥沙浓度的变化并没有明显影响两相间的速度差,两相流场结构得以维持而产生的结果。

图8 不同泥沙含量条件下导叶表面泥沙分布

图9 不同泥沙粒径条件下导叶表面泥沙分布

图 9给出泥沙含量S= 5 kg/m3,不同泥沙粒径条件下导叶表面泥沙浓度的计算结果。可以发现来流泥沙粒径的变化对导叶表面泥沙分布影响显著,如图9(a)所示,小粒径(d= 0 .01mm)泥沙流动条件下除导叶头部高压区泥沙浓度略高外,导叶表面的泥沙浓度整体偏低,该条件下泥沙浓度最大值仅为0.192%,而且泥沙在导叶表面分布均匀,浓度变化梯度小。在大粒径(d= 0 .5mm )泥沙流动条件下,如图9(c)所示,由于大粒径泥沙的自然沉降作用显著,这使得泥沙在导叶压力面头部偏下的位置形成相对集中的高浓度区域,该区域泥沙浓度最大值达到了4.17%,是泥沙粒径d= 0 .01mm 条件下最高浓度值的20倍。而在导叶压力面偏上区域及整个吸力面上,泥沙浓度非常低,有些区域甚至趋于零。从以上分析可知,小粒径泥沙流动对导叶表面的磨蚀程度较小,而且磨蚀均匀,短时间内不会造成叶片的局部磨蚀破坏,而大粒径泥沙会集中分布在导叶头部偏下的区域,该区域很容易发生磨蚀破坏。

3 结论

(1)泥沙介质流动条件下导叶驻点压力大于清水介质。相同泥沙粒径条件下,活动导叶表面驻点压力随着来流泥沙含量的增大而增大;相同泥沙含量条件下,泥沙粒径的变化对导叶区压力影响很小。

(2)相同泥沙粒径条件下,来流泥沙含量的变化对导叶表面泥沙分布规律影响很小,导叶表面泥沙浓度与来流泥沙含量成正比例变化。相同泥沙含量条件下,小粒径泥沙在导叶表面分布均匀且含量低,大粒径泥沙会集中分布在导叶头部高压区,造成导叶表面的局部磨损。

[1]唐澍, 潘罗平. 大型混流式水轮机的应用现状与技术发展[J]. 水利水电技术, 2009(8): 108-112.

[2]刘光宁, 陶星明, 刘诗琪. 水轮机泥沙磨损的综合治理[J]. 大电机技术, 2008(1): 31-37.

[3]李琪飞, 李仁年, 韩伟, 敏政. 混流式水轮机引水、导水部件内部固液两相流动的数值分析[J].兰州理工大学学报, 2008(6): 47-50.

[4]齐学义, 周慧利, 高志远. 含沙水流水轮机两列导叶相对位置对活动导叶磨损的影响[J]. 兰州理工大学学报, 2013(1): 37-41.

[5]Liu Xiao-bing, Cheng Liang-jun. A k-ε two-equation turbulence model for solid-liquid two-phase flows[J].Applied Mathematics and Mechanics, 1996, 17(6):525-531.

[6]刘小兵, 程良骏. 固液两相流和颗粒磨损的数值模拟[J]. 水利学报, 1996(11):2 0-27.