水轮机模型装置设计的发展

2015-01-22程宇坤

程宇坤,闫 娜

(水力发电设备国家重点实验室,哈尔滨 150040)

0 前言

水轮机模型装置同台对比试验,是检验水轮机研发结果的有效手段,也是学习国内外先进设计思想、汲取设计经验的机会[1-2]。随着水力发电设备市场竞争的日趋激烈,对包括水力设计、水轮机模型装置设计、加工、安装、调试和模型试验等环节的水轮机研发工作提出了更高的要求[3]。近年来各厂家不断加大科研投入,在模型装置研制方面取得了长足的进步[4,5]。

水轮机模型机组中心的稳定性、活动导叶开口调节的一致性和可靠性直接影响了水轮机的效率。模型装置在高水头下的抗变形能力和拆装的灵活性、是评判水轮机设计优劣的重要标准。

基于水轮机模型装置使用情况,分析国内外水轮机模型在静压轴承的连接形式、导控系统结构等方面的不同,研究易于加工和提高装置性能的结构设计方法;总结近年来为适应高水头和高精度等新的试验条件和试验要求下,水轮机模型装置结构设计方面的改进与创新,为优化模型装置性能,提高安装和测试效率、保证模型装置测量结果的准确性提供技术基础。

1 模型装置设计对比及装置的改进

水轮机模型是验证水力设计思想的基本载体,模型装置流道型线的精确无误、试验过程中的机组的平稳可靠是保证水力设计效果的前提。模型装置应抓住影响设计效果的关键因素,国内外厂家在模型装置设计方面各具特色,分析国内外模型装置总体结构的差异,总结在新的模型试验要求下,模型试验装置发展的趋势,为后续项目优化设计提供有利支持。

1.1 模型装置总体结构

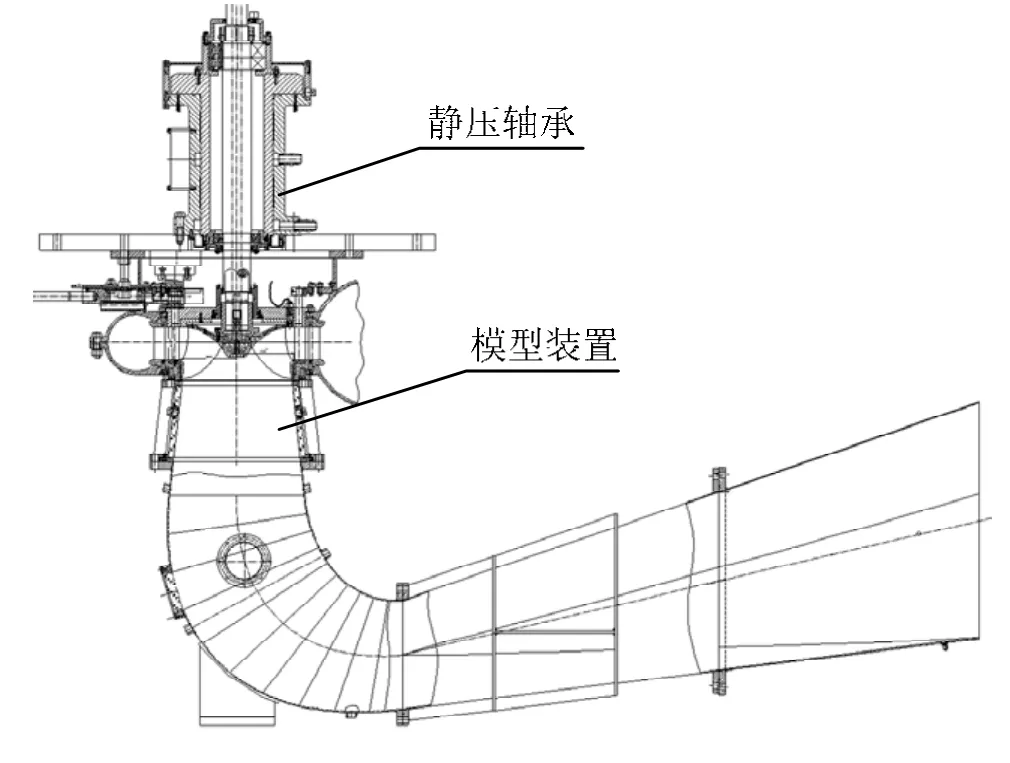

图1是水轮机模型装置,由静压轴承和模型装置两部分组成,两部分共同决定了模型装置的性能。模型装置同台对比试验中,国内外模型装置结构布局有所不同,在安装周期及安装强度上也各有裨益。以下从静压轴承的连接形式、装置的拆卸方式、导控系统结构三方面进行分析:

图1 混流式模型总装图

1.1.1 静压轴承连接方式

国内模型装置设计多采用分体式结构,即静压轴承单独把合固定,如图1所示。该结构增加了中间大板连接环节,使静压轴承中心的调节方式更灵活;同时增加装置上部调节空间,便于导控部套的安装。整套装置与试验台的连接采用柔性系统,能抵消部分蜗壳受力产生的位移,但模型装置受力产生的移动为非水平移动,使流道局部产生较大应力变形,对间隙产生影响,使得密封效果大打折扣。随着近年来抽蓄项目的增加,对试验的影响逐步显现。同时伴随着试验水头的升高,该结构已无法完全满足试验要求。

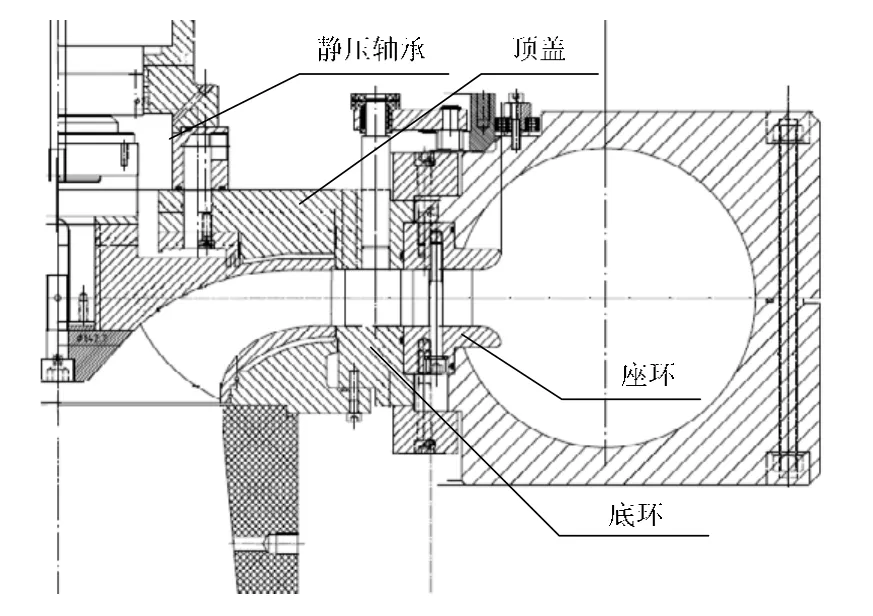

整体式模型装置多采用静压轴承与顶盖整体把合的刚性连接形式连接,如图2所示。这种连接方式能够使轴承与顶盖形成一体,在高水头试验条件下,蜗壳受力急剧增大,易产生径向位移,而顶盖与轴承始终保持相对静止,转轮与静压轴承连接,相对顶盖位置固定,不会产生相对位移,保证了转轮间隙(即转轮与顶盖、下迷宫之间的缝隙)。在设计时可以确定一个较小的间隙值,以减小流量损失,提高转轮效率。但是,这种结构对试验台的整体刚度有较高的要求,需提高试验台相对连接刚度。

1.1.2 装置拆装方式

导叶水力矩测量试验中,发现国内外厂家模型装置的拆装方式也有所不同。

图2 整体式模型装置

底环与座环设计为一整体的模型装置,便于生产加工,缩短了加工周期;同时确保了座环与底环流道的光顺过渡,保证了水力性能。这种拆装方式的不足之处是,无法直接在试验工位完成活动导叶的更换,而需将模型装置静压轴承与导控部套全部拆除,并重新调整转动中心。

部分厂家的模型装置采用"下拆式"结构,如图 2所示。底环与座环采用分体式结构,在更换活动导叶时无需将顶盖拆除,在试验工位即可完成更换工作,且不用调整转动中心,省去了二次找正的时间,降低了工作强度,用更短的时间实现了水力设计思想。但该结构对加工精度有严格的要求,并需要在安装时严格检查底环与座环过渡处流道的光顺性,以避免流道出现高低台阶,影响效率。

1.1.3 导控系统结构

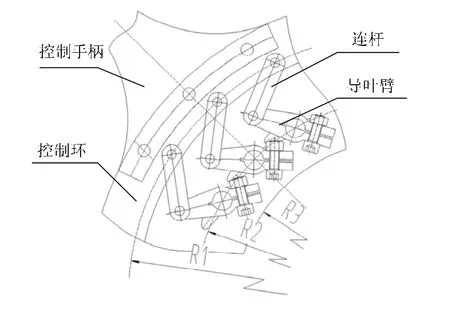

部分模型装置导控系统结构为通过连杆将导叶臂与控制环连接,导叶臂通过螺栓夹紧方式与活动导叶连接,中间靠销轴连接,如图3所示。这种结构的优点是原理简单、安装调整方便。其局限之处为依靠单个螺栓把合夹紧导叶臂克服导叶水力矩,试验水头升高时,导叶水力矩明显增加,当导叶臂所提供的夹紧力不足以克服导叶水力矩时,螺栓夹紧失效,活动导叶产生角位移。导叶臂与活动导叶产生相对运动,导致各导叶的开口不同步。同时该结构连接部件较多,增大了控制手柄的操作力。

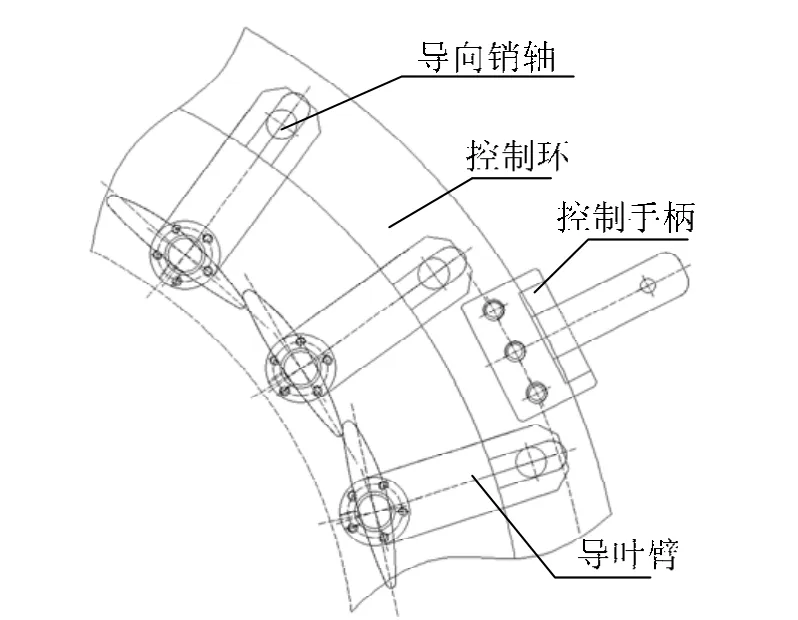

部分模型装置采用滑块或柱销结构作为活动导叶开口调节机构,如图4所示。

导控系统采用导向销轴结构作为传动机构的优点为摩擦点少,且多为线接触,各活动导叶臂受力均匀;活动导叶与导叶臂连接处采用锁紧机构固定,连接强度明显提高,更适用于高水头的试验条件。同时为降低摩擦力,采用了轴承系统,将控制环与蜗壳的摩擦由滑动摩擦改为滚动摩擦,试验中,单人一指即可推动控制手柄完成导叶开口的调节,操作灵活。只是需保证活动导叶与导叶臂锁紧机构螺栓在一个合理的受力范围内。

图3 连杆转臂式导控系统结构

图4 柱销连接式导控系统结构

为了满足新时期高水头、高精度的试验要求,上述结构经过改良、计算及试验验证已经成功应用到多个项目模型结构设计中,并取得了良好的效果。

1.2 新试验要求下模型结构的改进

随着新型加工设备的出现和加工工艺的不断进步,生产加工能力有了新的提高[10],零部件的加工精度得到保证。水轮机模型装置从基础材料到设计方法也经历了不断改造与创新。

1.2.1 蜗壳材料的选用

为解决钢板拼焊蜗壳成型难度大,焊接易产生变形,流道精度较低的问题,分别研制了铸造不锈钢蜗壳和锻铝蜗壳。

使用铸造不锈钢蜗壳的优点在于蜗壳流道采用编程数控加工,流道的精度得以保证,可以提升整个装置的刚度,装置的水力性能得到保证,如果能缩短生产周期,提高产品质量,铸造不锈钢也是蜗壳成型材料的优先选择之一。

锻铝材料具有良好的机加性能[6,7],锻铝分瓣蜗壳采用编程数控加工内流道,无需木型车间二次造型,蜗壳加工周期大大缩短,提高流道精度的同时缩短了生产周期;并且锻铝蜗壳的使用大大降低了蜗壳的变形量,经过三维仿真计算,同等受力条件下,锻铝蜗壳的变形量只有铸造蜗壳变形量的一半,整个装置的刚度得到提升,但锻铝材料的防腐性能和机械性能的合理匹配以及锈蚀后的修复等问题也亟待解决[8,9]。

1.2.2 尾水部套设计方法的改进及发展

为适应新时期高精度、高稳定性及易于流态观测的试验要求,尾水部套设计方发也经历了多方面改进。

采用新型长螺杆连接锥管法兰形成支架的方法,有效解决了焊接锥管支架筋板角度受把合螺栓孔限制的问题,并且减小了挡光区,增大了锥管的可视面积,提高了装置流态观测的便利性。

肘管方面采用了分类设计方法,对于试验水头较高的抽蓄项目多采用铸造工艺,便于流道的数控加工;而试验水头较低时,仍采用钢板拼焊成型,并通过计算增加环肋。同时提出了不同厚度钢板混合使用的设计方法。通过计算将成型简单、试验过程中易产生大变形量的部分采用 5mm钢板;而对成型困难、试验过程中变形微小的部分采用 3mm钢板,既保证了尾水部套的刚度又规避了困难。

此外,在扩散段出口断面增加环肋,既提高了扩散段的整体刚度,又确保了出口断面尺寸不会因试验工况的恶劣产生变化。

上述设计方法已在实际项目中取得了较好的试验效果。

2 模型装置设计的趋势

近年来,随着国内外厂商对水电市场的投入,竞争的压力日渐凸显。为应对这种压力,各厂家不断加大科研基础设施的投入。

适用于高水头、高测量精度、易于拆装调整的模型装置设计方法越来越受到设计人员的青睐。能否在有限的加工和测试周期内实现多种水力方案的验证;如何在高水头、高压力试验条件下提高水轮机模型装置稳定性和测量精度,成为科研人员研究的重点。此外,试验装置的外观也成为各厂家比拼的内容之一。模型装置的标准化、结构的简易化、装置间隙调整的自动化将成为未来模型装置设计的主要方向。

3 结论

水轮机模型装置是验证水力设计的载体,其结构的优劣关乎整个项目的成败。本文以混流式模型装置为基础,通过对比不同模型装置得出:在能够利用新型加工设备和加工工艺保证加工精度的今天,静压轴承与顶盖把合连接、模型装置“下拆式”结构形式以及导控系统采用滑块柱销和导叶锁紧结构更有利于在高水头、高压力的试验条件下保证模型装置性能和测试精度。

此外,铸造蜗壳和锻铝蜗壳以及改进的尾水部套设计方法,在保证流道精度的基础上,降低了加工难度,提升了装置的试验性能和整体刚度,取得了较好的实用效果。为提高后续水轮机模型装置的研发水平奠定了技术基础。

[1]赵越, 赵英男, 赵景芬. 水轮机模型试验技术的进展[C]. 水电设备的研究与实践——第十七次中国水电设备学术讨论会论文集, 2009:362-368.

[2]赵越, 吕延光, 黎辉, 吴可君. 近年来水轮机模型试验技术的发展[J]. 大电机技术, 2010(1):41-45.

[3]杨波, 石清华. 水轮机模型试验装置设计进步与创新[J]. 东方电机, 2008(6):1-4.

[4]杨波, 杨翼蜀. 潮汐电站水轮机模型试验装置设计[J]. 东方电机, 2010(1):12-15.

[5]张建光, 孟晓超, 张海平, 徐国珍, 马兵全, 陈莹.模型水轮机力矩测量系统的测试研究[C]. 水电设备的研究与实践——第十七次中国水电设备学术讨论会论文集, 2009:379-382.

[6]李树伟. 超小型水轮机模型蜗壳的整体数控加工[J]. 科技创新与应用, 2010(12):89.

[7]金殿彪, 孔庆怀, 关秀娟. 三峡电站水轮机模型蜗壳加工工艺[J]. 大电机技术, 2001(1):40-42.

[8]赵卫红. 水轮机蜗壳用新材料的开发及国产化研究[J]. 东方电气评论, ,2005(1):28-34.

[9]樊世英. 水轮机蜗壳的几个结构问题[J]. 水力发电, 2001(2):38-40.

[10]王贵, 皱经湘, 赵永辉, 吕延光, 张千里. 水轮机模型试验技术的新进展[J]. 电站系统工程,2003(1):47-48.