X80级φ1 219 mm×22 mm螺旋预精焊钢管研制

2015-01-22韩显柱

韩显柱

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

大直径高压输送及采用高钢级管材是国际管道工程发展的一个重要趋势。X80已经是国际上成熟和标准的管线钢钢级,在X80管道的设计、生产、施工和运营等方面的研究已经相对成熟[1-4]。近年来国内对高钢级管材的研究和应用速度较快,我国西气东输管线的成功敷设,大大推进了X80级在陆地上天然气管道的应用,标志着我国在高强度管线钢的研究开发和工程应用方面取得了重大突破[5]。螺旋焊管应用范围不断扩大,过去不在油气管线中使用螺旋焊管的美国、印度和欧洲一些主要管道业主都已大量采用。最典型的例子就是从2003年开始,北美陆续新建了3条X80天然气长距离输送管道,均大量采用了螺旋焊管,提高了管道的经济性和竞争力。其X80螺旋焊管的应用比例都超过了70%,有的还采用0.8的设计系数,提高了螺旋焊管的应力水平[5]。近几年油气管道市场对优质螺旋焊管需求强劲,而提高螺旋焊管质量的主要工艺就是采用预精焊。为了满足西气东输三线管道工程建设需求,中油宝世顺(秦皇岛)钢管有限公司进行了X80级φ1219mm×22 mm螺旋预精焊钢管的研制,产品符合《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》的要求,通过了国家石油管材质量监督检验中心的鉴定。生产φ1 219 mm×22.0 mm钢管所采用的预精焊工艺技术达到了工业化产品批量生产的能力和水平。本研究主要对钢管试制和检验情况进行介绍。

1 螺旋焊管预精焊工艺简介

预精焊工艺(二步法)是目前世界上大直径螺旋焊管生产中较先进的技术。螺旋焊管预精焊技术原理如图1所示。它是预精焊法螺旋焊管生产的第一步,即钢带在三辊成型机上成型的同时先用高速气体保护焊(MAG)进行连续焊接(预焊),之后在预焊进行的同时用等离子切割机将预焊后的钢管切割成规定长度,然后将预焊钢管输送到多条精焊生产线进行内外多丝埋弧精焊(第二步)[6]。

螺旋焊管预精焊技术与传统的一步法(钢带在三辊成型机上成型的同时进行内外双丝埋弧焊接)相比具有较大优势。螺旋焊管预精焊法由于摆脱了成型机的成型速度必须和埋弧焊接速度同步的束缚[7],将成型和焊接分开进行,有效解决了成型和焊接之间的相互干扰的问题,充分利用了成型和焊接各自的特点,实现了高速成型和低速焊接的有机结合,降低了生产成本,使得一条预焊生产线可以同时供应多条精焊生产线,大大提高了生产效率[8]。同时由于钢管成型和埋弧精焊分开进行,预焊后的钢管坡口两侧相对静止,容易得到高质量的焊缝。

图1 螺旋焊管预精焊法原理图

2 试制X80卷板的性能

2.1 化学成分

碳当量表示碳及合金元素对焊后开裂趋势的影响,通常碳当量越大,合金的强度就越大,此时越容易出现焊接裂纹,因此在管线钢生产时需要对碳当量进行适当的控制[9]。本次试制采用国内某钢厂生产的X80级22 mm厚卷板,其主要化学成分见表1。

表1 X80卷板的主要化学成分 %

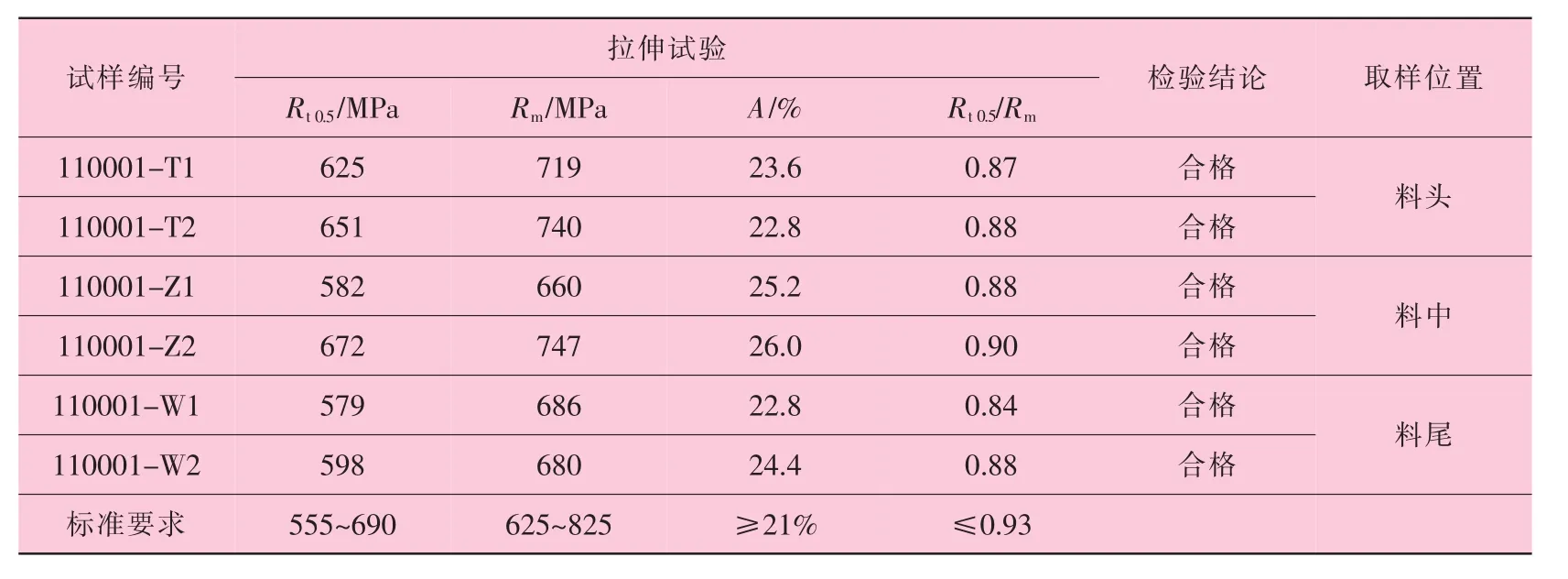

2.2 拉伸试验

试样取自试制卷板的料头、料中和料尾宽度1/2处,取样方向与最终轧制方向垂直,试样标距为50.8 mm,标距内宽为38.1 mm,厚度为全壁厚。本次试制的卷板拉伸验结果见表2,试验结果满足 《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管用热轧板卷技术条件》要求。

2.3 弯曲试验

试样取自试制卷板的料头、料中和料尾宽度1/4处,取样方向与最终轧制方向程30°。对弯曲试样进行180°弯曲试验,弯心直径为220 mm(10 t,t为试样厚度),试样宽度为38.1mm,试验依据标准为ASTM A370。弯曲试样拉伸面上未产生裂纹。

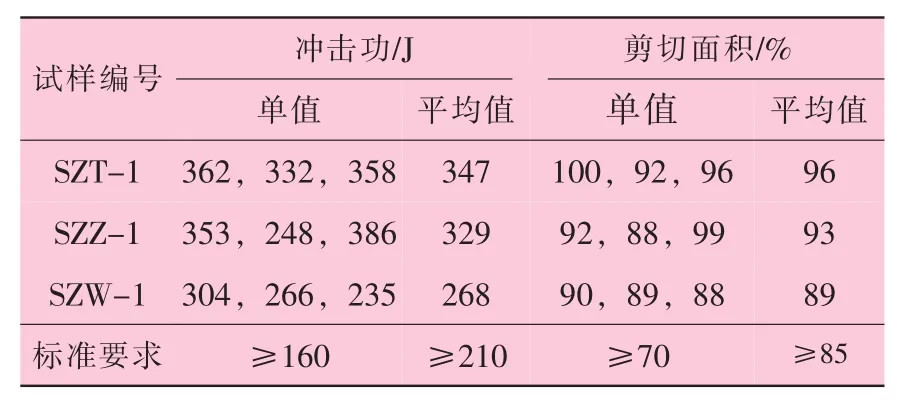

2.4 冲击韧性试验

在料头、料中、料尾宽度1/4处,分别取轧制横向试样每组3个,试样缺口垂直于钢板轧制表面,试样表面距板材表面距离小于2mm,试验温度-20℃,试验标准ASTM A370—2014。试样尺寸10 mm×10 mm×55 mm,冲击韧性较均衡,冲击功数值较均匀,试验结果见表3。

表2 试制X80卷板的拉伸试验结果

表3 试制X80卷板的冲击试验结果

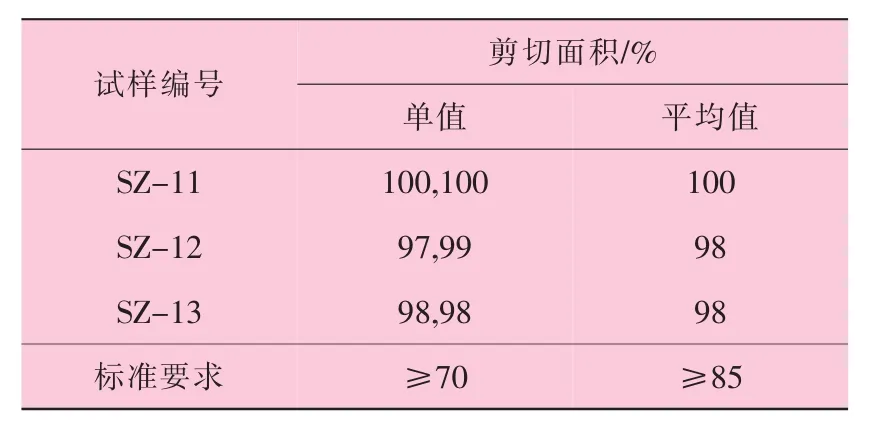

2.5 DWTT试验

试样取自试制卷板的料头、料中和料尾宽度1/4处,取样方向与最终轧制方向程30°,试样尺寸为22 mm×75 mm×300 mm,缺口形式为标准压制V形缺口,试验温度-15℃,试验的方法依照SY/T 6476进行,试验结果见表4。

表4 试制卷板DWTT试验结果

2.6 金相及硬度检验

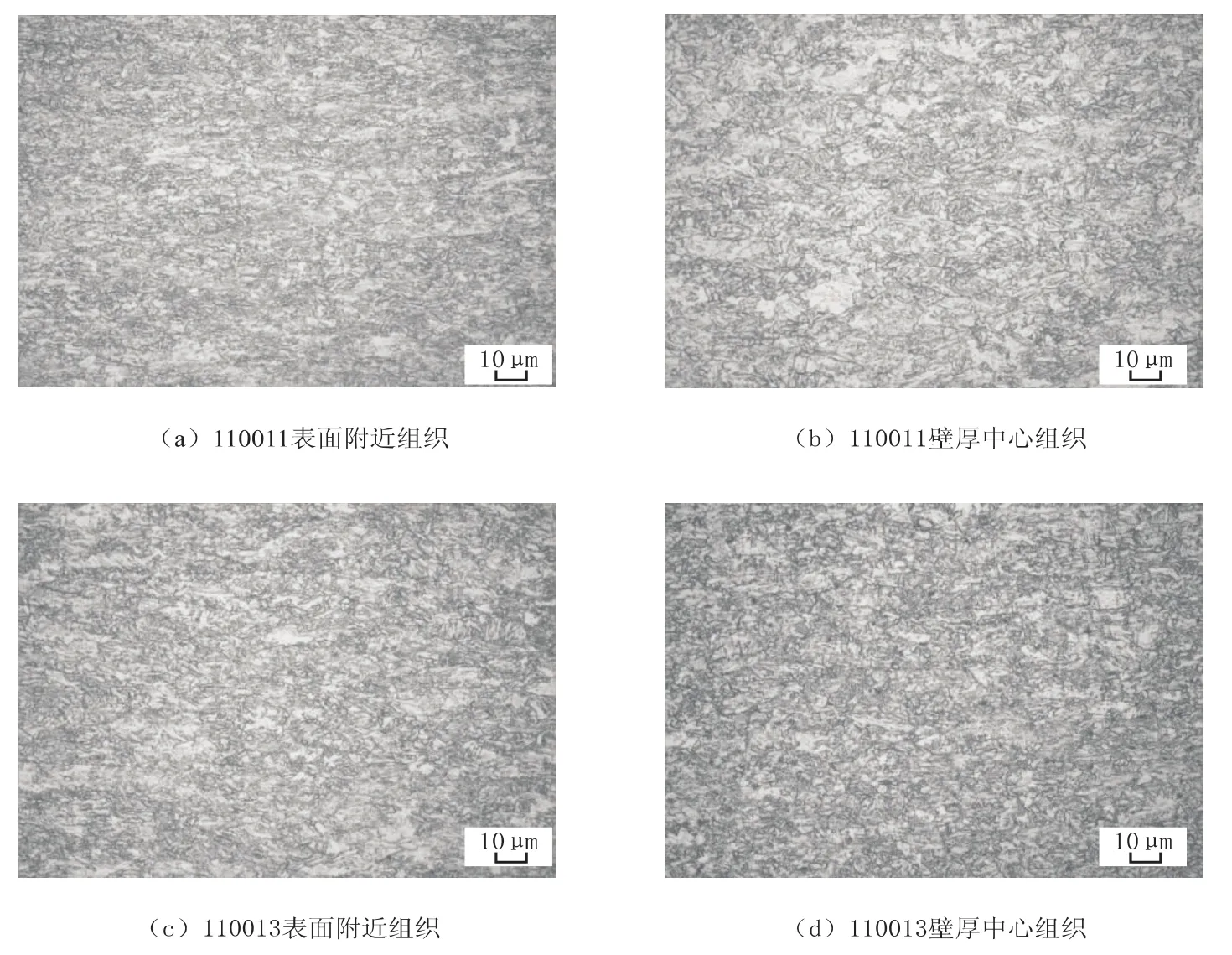

X80管线钢母材的金相组织是由贝氏体(B,以B 粒为主)+多边铁素体(PF)+珠光体(P)组成, 均为典型的针状铁素体(AF)组织。夹杂物为A0.5,B0.5,C0.5,D0.5e;带状组织1级;晶粒度表层12级,中心11.5级。硬度220~245 HV10,满足《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管用热轧板卷技术条件》中关于硬度≤265HV10的要求。

2.7 检验结果

本次试制使用的X80卷板采用超低碳、超细晶粒高强度合金钢,在低碳及低硫的基础上,添加Nb,V,Ti和Mo等微合金化设计,并结合控轧控冷(TMCP)等形变热处理技术,达到细化晶粒和微合金化元素析出相强化基体的目的,从而获得组织细小而强度和韧性很高的管线钢,理化性能检验结果符合《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管用热轧板卷技术条件》要求。

3 焊接工艺评定

3.1 自动焊工艺评定

预焊采用Ar+CO2混合气体作为保护气体的单丝焊接工艺,精焊采用内三丝外两丝的焊接工艺,内外焊点位置相差1.5个螺距。以φ1219 mm×22 mm规格钢管为例,根据自行预先试验所确定的坡口,坡口形状及参数见图2和表5,预焊焊接参数见表6,精焊焊材匹配和焊接参数见表7。

图2 焊接坡口的形状及参数

表5 φ1 219 mm×22 mm焊管焊接坡口的参数

表6 预焊焊接参数

表7 精焊焊接参数

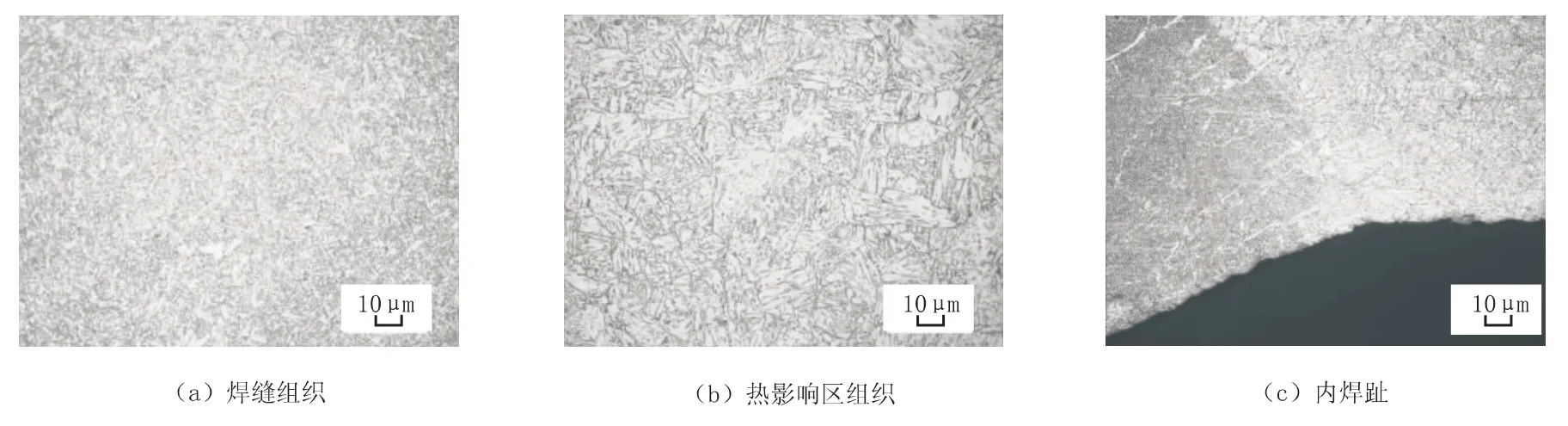

对以上述参数进行焊接的焊接接头焊缝进行试验发现,焊缝成形良好,内外焊缝成形系数及重合状况比较理想,焊缝与母材过渡平滑,边缘整齐无粘渣现象,试验结果见表8~表10。焊接接头各项理化性能较好,特别是焊缝低温冲击韧性数据均匀稳定,结果符合《OD1219mm×22.0mm X80螺旋缝埋弧焊管技术条件》的要求,硬度值212~258 HV10。

表8 自动焊、自动补焊、手工补焊弯曲试验结果

表9 自动焊、自动补焊、手工补焊拉伸试验结果

表10 自动焊、自动补焊、手工补焊冲击试验结果

3.2 补焊工艺评定

螺旋精焊设备能够实现螺旋管的自动补焊工艺。自动补焊相对于手工补焊,焊缝的冲击功单值、冲击功平均值、焊缝的显微组织更好,补焊效率更高,补焊缺陷较少[10]。本次试制对焊缝单面的补焊采用自动补焊工艺。选用了同精焊一致的焊材匹配,内焊焊缝补焊采用三丝焊接工艺,外焊补焊采用双丝焊接工艺,焊接过程电弧稳定,焊缝边沿过渡整齐,脱渣良好,试验接头各项理化性能良好。

双面补焊时采用手工电弧双面多层焊接工艺。手工补焊按照等强匹配的原则选用一种牌号低氢管线钢电焊条进行了试焊,焊接过程电弧稳定,焊缝成形美观,试焊接头各项理化性能良好。

4 预精焊钢管质量情况

4.1 首批检验

分别在两个不同熔炼的炉批中,每炉各选择2根钢管进行首批检验。取样的4根钢管经过无损检验、精整、外观检验后取样试验,4组试样的试验结果如下。

(1)4组试验化学成分分析均满足标准的要求。

(2)导向弯曲试验。弯曲曲角度180°,弯模直径220 mm,试验结果全部合格。

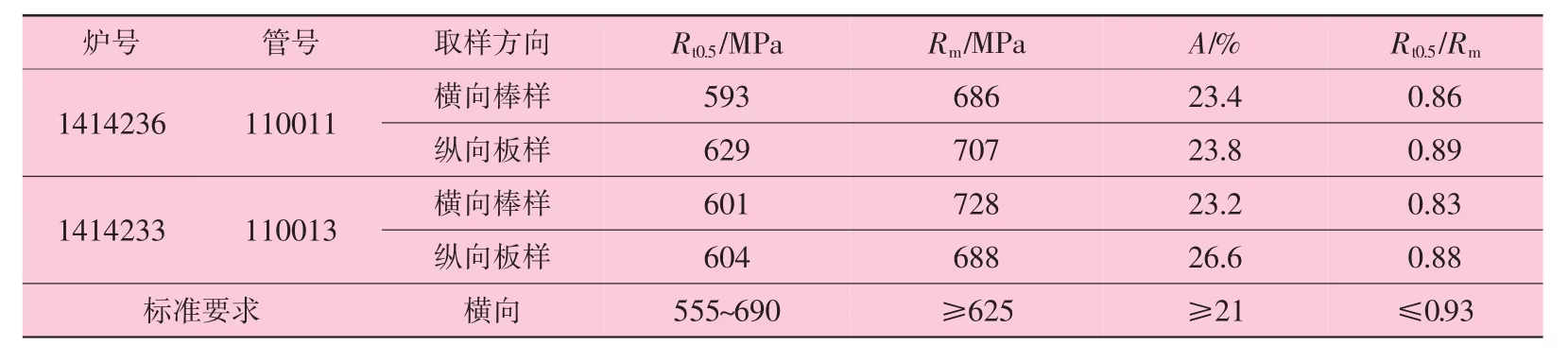

(3)管体横向拉伸试验、焊接接头拉伸试验结果见表11。

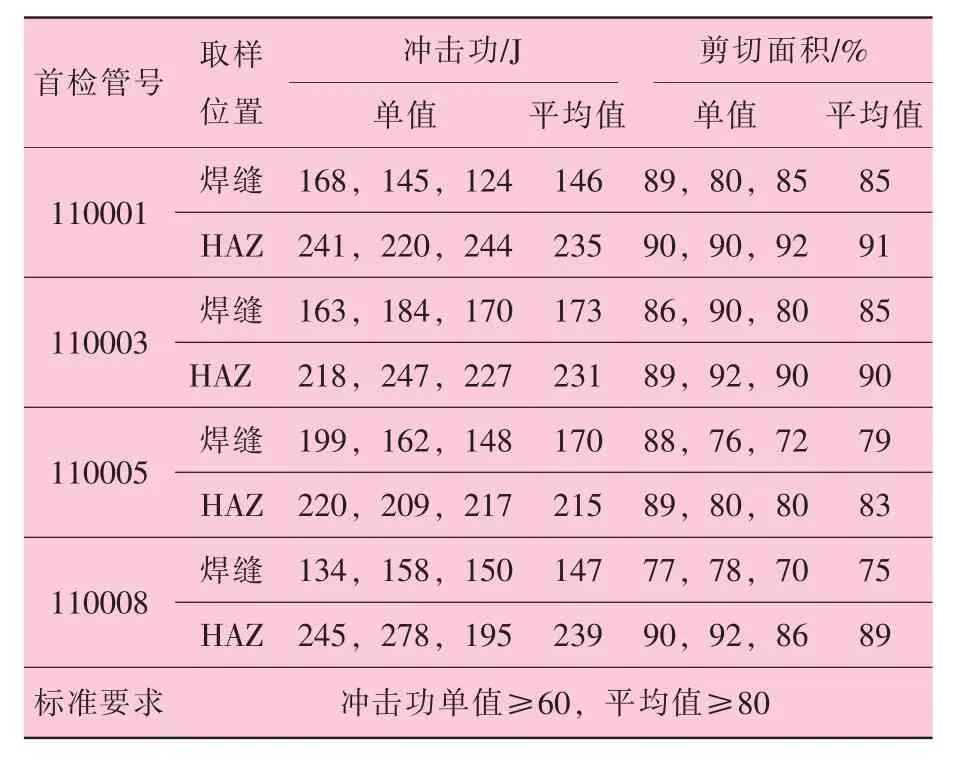

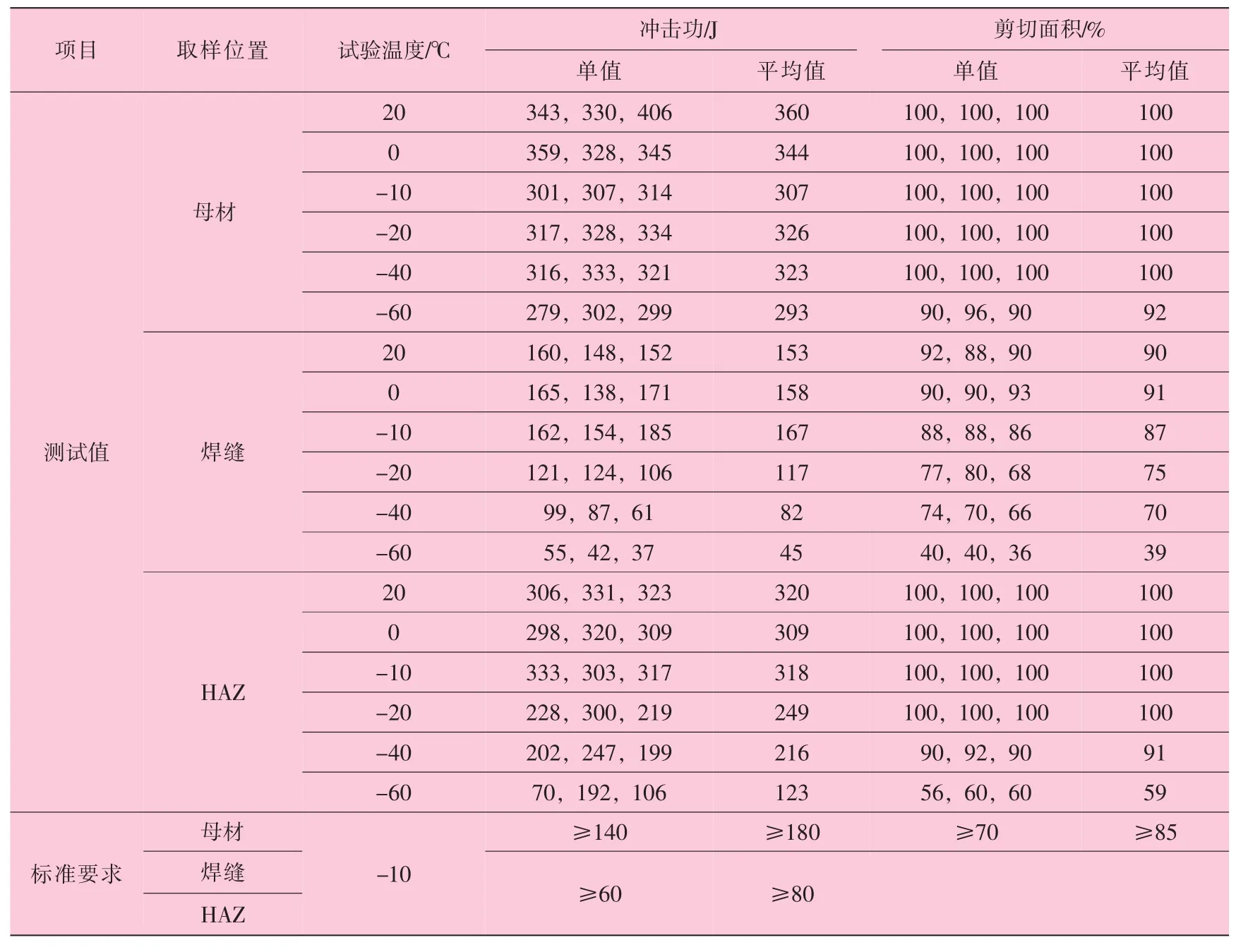

(4)-10℃夏比冲击试验结果见表12。

(5)DWTT试验4组试样剪切面积范围为90%~100%,平均值大于96%,试验结果合格。

(6)焊缝宏观及硬度试验。内外焊缝熔透深度在1.9~3.0 mm之间,中心偏差0.2~2.2 mm,焊缝硬度最大值为240 HV10,试验结果均合格。

(7)外观质量及尺寸。首批钢管内焊缝余高范围是2.0~3.0 mm,外焊缝余高范围1.5~2.5 mm,错边量≤0.5 mm,直度≤4 mm。

(8)无损检验。 根据《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》的要求,对首批检验钢管进行了水压前DR全焊缝检验,未发现超标缺陷;水压后对焊缝和母材进行了超声波探伤,未发现裂纹及其他超标缺陷;对钢管管端坡口面进行了超声波分层探伤,未发现超标缺陷。

(9)静水压试验。对试制钢管按静水压试验压力18.7 MPa、保压15 s检查钢管外表面未发现渗漏现象。

首批生产的X80级φ1 219 mm×22 mm螺旋埋弧焊钢管符合《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》要求。

表11 预精焊钢管拉伸试验结果

表12 预精焊钢管-10℃夏比冲击试验结果

4.2 生产工艺评定

(1)化学成分。分别取两炉共计4根钢管,进行产品分析试验,化学成分符合标准要求。

(2)拉伸试验。焊缝拉伸试样结果见表13,母材拉伸试验结果见表14。

表13 预精焊钢管焊缝拉伸试验结果

(3)夏比冲击试验。在钢管上距焊缝90°的管体母材上截取横向夏比冲击试样,在焊接头处分别截取焊缝和热影响区夏比冲击试样。试样每组3个,母材试样缺口垂直于板卷轧制表面,冲击试样的中心位于钢板壁厚中心,焊缝试样刻槽轴线位于外焊道中心线上。进行20℃,0℃,-10℃,-20℃,-40℃和-60℃系列温度夏比冲击试验,试样尺寸为10 mm×10 mm×55 mm,试验结果符合《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》要求,结果见表15。

表14 母材拉伸试验结果

(4)DWTT试验。表16所示DWTT试验结果,可以看出,剪切面积为85%时相应最低温度低于-10℃,剪切面积为10%时相应最低温度为-40℃。

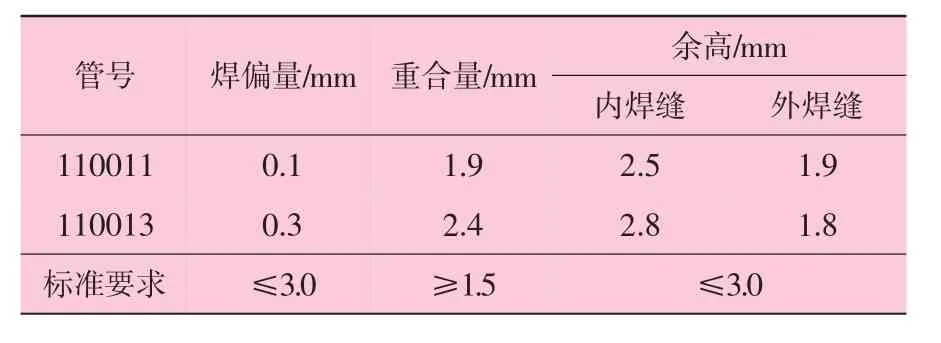

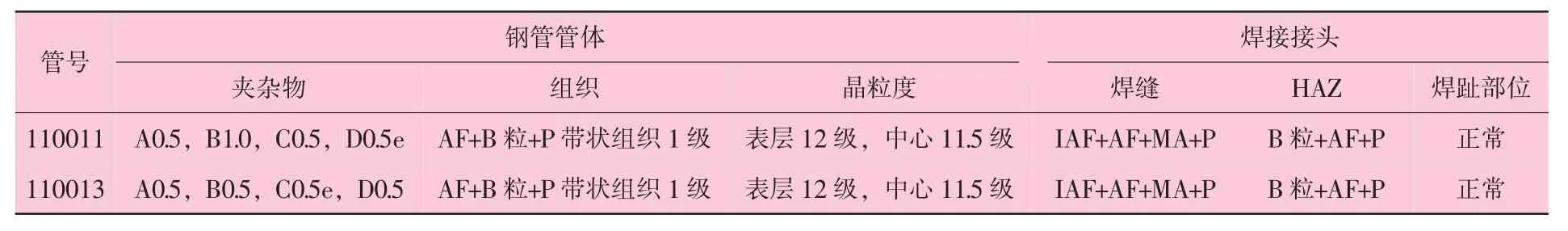

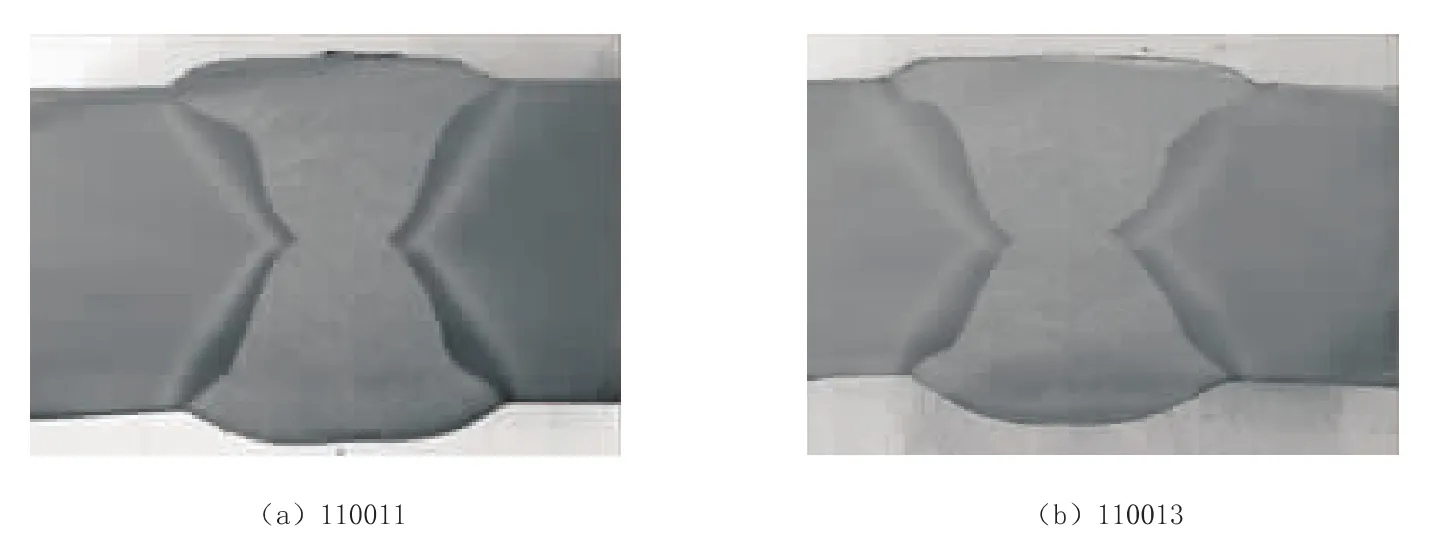

(5)金相分析。在钢管焊缝及距焊缝180°的位置分别制取钢焊缝、热影响区和管体金相试样,依据《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》附录H“X80M管线钢铁素体晶粒度测定法”进行了晶粒度及带状组织评定;依据附录B“X80M管线钢带状组织评定方法”进行了非金属夹杂物评定,并对焊缝的宏观形貌和几何参数进行了测定。钢管焊缝的宏观形貌几何参数测定结果见表17,钢管的金相分析结果见表18,焊缝的宏观形貌如图3所示,钢管金相组织见图4~图6,横截面硬度测试最高值为248 HVl0,小于标准要求280 HVl0,上述检测结果均符合《OD1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》要求。

表15 系列温度夏比冲击试验结果

表16 DWTT试验结果

表17 预精焊焊缝几何参数测量结果

(6)几何尺寸。钢管焊道余高≤2.4 mm,错边量≤0.5 mm,直度偏差≤3.8 mm,检验结果均合格。

表18 金相分析结果

图3 预精焊焊缝宏观形貌

图4 母材金相组织 (500×)

图5 110011号钢管焊接接头金相组织 (500×)

图6 110013号钢管焊接接头金相组织 (500×)

(7)抗HIC性能。抗HIC性能CLR,CTR和CSR均为0,未发生氢鼓泡。

4.3 钢管质量检测

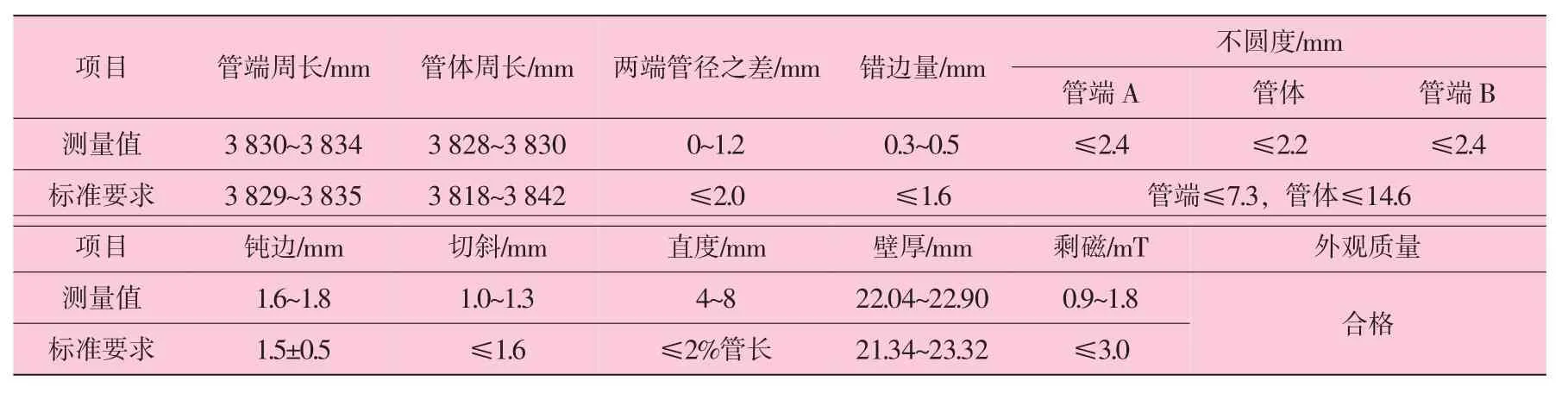

(1)钢管几何尺寸及外观检验。钢管几何尺寸及外观检验的统计分析见表19,成品钢管几何尺寸精度较高,并且各项指标均优于标准要求。

(2)钢管力学性能。钢管的力学性能见表20,可以看出,钢管力学性能均优于标准要求,且性能均匀稳定。

(3)残余应力检测。采用切环法进行检测。分别在预焊管和精焊后钢管上选取长度为200 mm左右的管段进行对比试验,在距焊缝100 mm处沿钢管纵向切开,测量管段周向张开量分别为-100 mm和-30 mm,纵向张开量分别为30 mm和35 mm,径向张开量分别为25 mm和27 mm,测量结果均符合标准要求。

表19 钢管几何尺寸及外观检验结果

表20 钢管力学性能

钢管质量检测结果表明,62根钢管各项指标均合格,完全符合《OD 1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》的要求。

4.4 钢管静水压检测

全尺寸钢管静水压爆破试验压力测试结果显示爆破压力高于计算压力值,起爆于母材,裂口穿过焊缝100 mm处止裂。

5 结 语

试制钢管检测结果表明,中油宝世顺 (秦皇岛)钢管有限公司研制的X80级1219mm×22mm螺旋预精焊钢管完全符合 《OD1 219 mm×22.0 mm X80螺旋缝埋弧焊管技术条件》的要求,钢管制造工艺合理,焊缝及管体理化性能优良,成品钢管外观质量、几何尺寸控制良好。产品通过了国家石油管材质量监督检验中心的鉴定,标志着X80级φ1 219 mm×22 mm螺旋预精焊制管工艺技术达到了工业化产品批量生产的能力和水平。预精焊良好的性能价格比必将被越来越多的国内外用户所接受,从而适应管线管向高性能、高钢级、大壁厚和高尺寸精度发展的要求。

[1]陈宏达,霍春勇,马秋荣,等.落锤试验异常断口的评价[C]//西气东输管道工程技术论文集.北京:中国石油工业出版社,2004:235-240.

[2]李鹤林.天然气输送钢管研究及应用中的几个热点问题[J].中国机械工程,2001,13(12):349-352.

[3]冯耀荣,李鹤林,霍春勇,等.油气管道失效抗力指标与技术要求探讨[J].石油学报, 1999, 20(05): 62-65.

[4]冯耀荣,庄茁,庄传晶,等.裂纹嘴张开角CTOA及在输气管线止裂预测中的应用[J].石油学报,2003,24(4):99-107.

[5]JAHDE D,A1-SHARIF A M,STARKE M.独立输气干线(ITP)及超深海恶劣环境下管线面临的挑战[C]//2006石油天然气管道工程技术及微合金化钢国际研讨会论文集.北京:冶金工业出版社,2007:19-24.

[6]张善保,杨永波,郝路平,等.油气输送螺旋管预精焊焊接工艺与设备[J].金属加工,2010(S1):76-80.

[7]李影,李国义,马文鑫.我国油气管道建设现状及发展趋势[J].中国西部科技,2009(14):52-59.

[8]李鹤林.中国焊管50年[M].西安:陕西科学技术出版社,2008.

[9]ARISTOTELE R,DIVITO L F,BARSANTI L.Welding X100 steels for gas pipelines[J].Welding international,2004,18(11):877-882.

[10]高惠临.管线钢-组织性能焊接行为[M].西安:陕西科技出版社,1995.