深海管线用高钢级厚壁直缝埋弧焊管研制*

2015-01-22牛爱军毕宗岳黄晓辉张阿昱

牛爱军,毕宗岳,牛 辉,黄晓辉,张阿昱

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司钢管研究院,陕西 宝鸡721008)

目前海洋能源已成为全球可持续发展主流能源体系的重要组成部分,全球50%以上的油气产量和储量将来自海洋[1]。近年全球重大勘探发现,有近50%来自深水,随着陆地及近海油气资源的日渐枯竭,深水和超深水的油气资源的勘探开发已经成为世界油气开采的重点领域,深水油气开发正在成为世界石油工业的主要增长点和科技创新的前沿。我国南海拥有丰富的油气资源,估计蕴藏石油1 050亿桶,天然气2 000万亿m3,其中70%蕴藏于深海区域,但我国目前油气开发还主要集中在陆上和近海,开辟深海油气勘探开发领域以寻求新的资源是当前面临的主要任务[2-3]。

深海环境十分恶劣和复杂,作为运输载体的海底管线,长期在低温、高压、强腐蚀的海洋环境中服役,不仅承受着内外压力、轴向力、弯矩等静载荷和温度荷载的联合作用,而且还要承受交变的外压、波浪、海流的动载荷作用,使管道承受着多种载荷的联合作用并引发多种形式的破坏[4]。因此,深海管道对管线钢材料、管道焊接、施工、维护等提出了更高的要求,对钢管在强度、韧性、抗压性能、耐腐蚀性能、尺寸精度等方面都有着严格的要求,以提高铺设工程及管线运行的安全性[5-7]。

1 研制背景及技术目标

1.1 研制背景

海底管道的起源和发展在国际上已有较长的历程。从1954年在美国的墨西哥湾由Brown&Root海洋工程公司铺设的第一条海底管道以来,在世界各近海海域成功地铺设了无数条各种类型、各种管径的海底管道[8]。国外建设的海底管道水深已达3 500 m,新近建设的海底管线多采用X70大直径、大壁厚钢管,最大直径1 219mm,最大壁厚44 mm[9]。

我国海洋工业开始于20世纪60年代末期,最早的海洋石油开发起步于渤海湾地区。该地区典型水深约20 m。到了20世纪80年代末期,在南中国海的联合勘探和生产开始在100 m左右水深的范围内进行[10]。我国自2000年以来先后建设了多条海底管道,以推动海洋能源资源的开发,但受勘探、开采、管道铺设设备、技术和管线钢原材料开发水平的限制,尚没有在超过300 m水深进行管道铺设,已经完工的海底管道铺设因其在近海以及管道内外承压小,主要采用X65钢级以下小直径薄壁钢管。表1为国内铺设的典型海底管线。

我国南海具有丰富的油气资源和天然气水合物资源,目前,我国正加快南中国海油气资源的勘探开发,但这一海域水深在500~2 000 m,而我国目前还不完全具备在这样水深海域进行油气勘探和生产的技术[11]。南海荔湾3-1气田是我国目前首个深海 (1500 m水深)气田,也是目前中国最大、最深的海上气田,该气田的发现使南海深水区成为勘探热点,加快了南海深水油气勘探开发的步伐,推动了我国深海管线钢及钢管的国产化应用[12]。随着我国深海油气资源开发力度加大,研究开发具有高性能、高钢级、大壁厚和高尺寸精度的深海管线用钢管的重要性得到凸显。

表1 国内铺设的典型海底管线

随着科学技术的进步和我国对油气资源需求的提高,深水油气开发已成为我国面临的紧迫任务[13]。为提高我国深海油气勘探开发的能力,保障我国海洋石油天然气战略的顺利实施,在国家863计划的支持下,“深海高压油气输运高强厚壁管材关键技术研究”等深水油气勘探开发技术与装备重大项目正在积极开展中。

1.2 研制技术目标

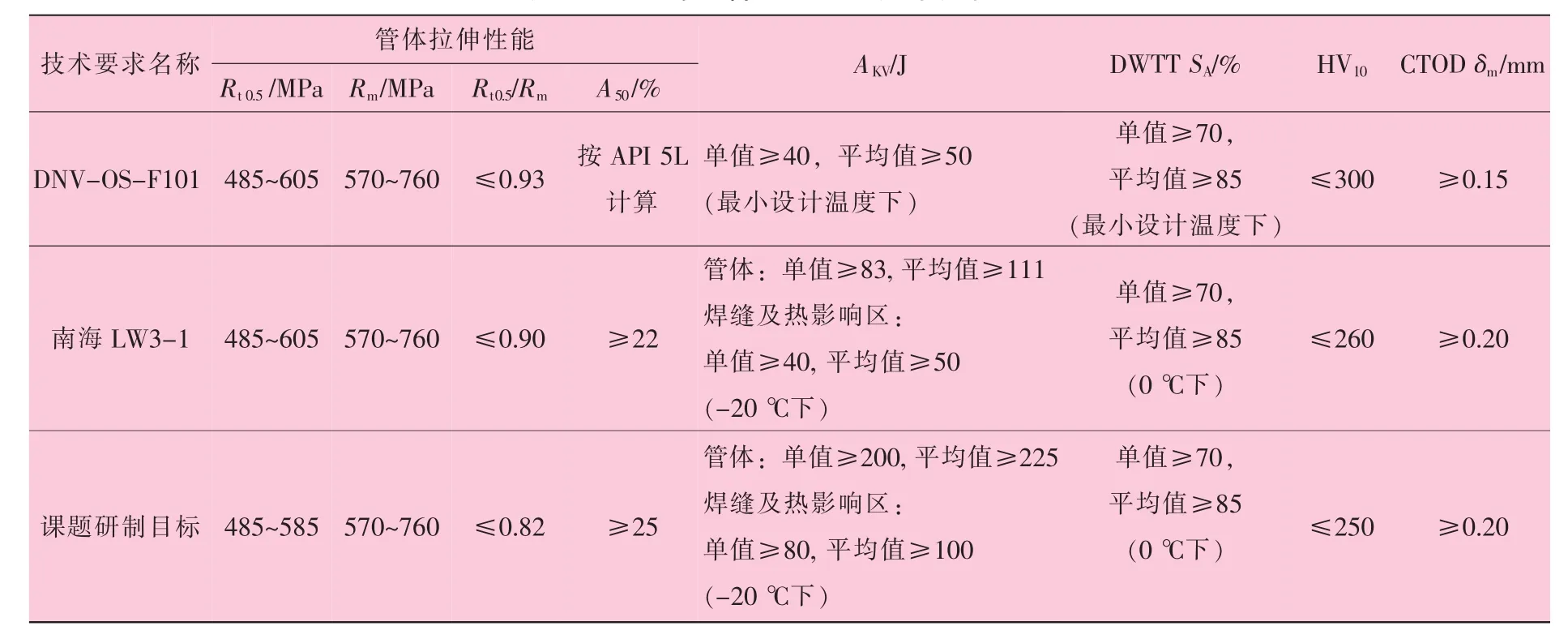

考虑到深海管线服役环境的特殊性,课题提出了X70级36.5 mm超厚壁直缝埋弧焊管的研制目标,对管材的强度、韧性、抗压性能、耐腐蚀性能、尺寸精度等指标比DNV-OS-FlOl《海底管道系统》规范、API SPEC 5L《管线钢管规范》和南海荔湾3-1管线的技术要求更加严格。表2为课题研制钢管的主要技术指标与相关海底管线技术规范中对X70海底管线钢管主要性能指标对比。

表2 X70海洋管研制主要技术指标对比

2 深海用X70厚壁板材开发

2.1 成分设计

高性能管线钢应以超低碳贝氏体或者超低碳针状铁素体组织为特征,使之在具有高强度、高韧性和良好焊接适应性的同时具有较高的抗动态撕裂性能[14]。本课题采用了低C高Mn-Nb-Ti系的合金化设计,w(C)严格控制在0.07%以下,加入较高的Mn,以达到强度要求,降低合金化成本。通过加入适量Mo,Ni,Cu和Cr,使试制钢板轧后在一个较宽的冷速范围内获得细小、均匀的贝氏体/针状铁素体组织。利用Nb和Ti的微合金化及控制相变组织的Mo低合金化,低的Ceq值和Pcm值,保证钢板的高强度、高韧性和良好焊接性[15]。采用钙处理和洁净钢冶炼技术,严格控制 S, P,[O],[N],[H]在钢中含量。 研制出的X70级36.5mm深海用厚壁钢板主要化学成分见表3,除此外,还有Nb,Ti,Mo,Ni,Cu,Cr等元素。

表3 深海管线用X70厚壁钢板的主要化学成分 %

2.2 控轧控冷工艺

研制的深海用X70级36.5 mm厚壁钢板的试制在鞍钢5 500 mm双机架轧机宽厚板生产线上完成。采用控制轧制、轧后加速冷却的控轧控冷工艺(TMCP)生产。由于钢板规格较厚,采用奥氏体再结晶区和奥氏体未再结晶区两阶段控制轧制,轧制均采用较大的道次变形量和较高的累积压下率。终轧结束后通过快速冷却、大冷速和较低的终冷温度对钢板进行控制冷却,提高其厚度方向上的冷却均匀性,使变形的奥氏体向针状铁素体和粒状贝氏体转变,以获得细小、均匀的显微组织,从而控制最终的组织结构及形态。

通过对轧制温度及钢板厚度的严格控制,保证均匀控制钢板的温度和变形,减小残余应力,获得良好的板型。

2.3 显微组织

图1 金相显微组织

图2 扫描电镜照片

图1和图2分别是钢板的金相显微组织和扫描电镜组织照片。从图1可看出,试制钢板的组织类型是以均匀细小的针状铁素体+少量M/A岛为主的组织,晶粒度为12级,带状组织评定为0级。从图2可以看出,组织中的M/A岛颗粒尺寸细化,形状规格,分布弥散。

2.4 力学性能

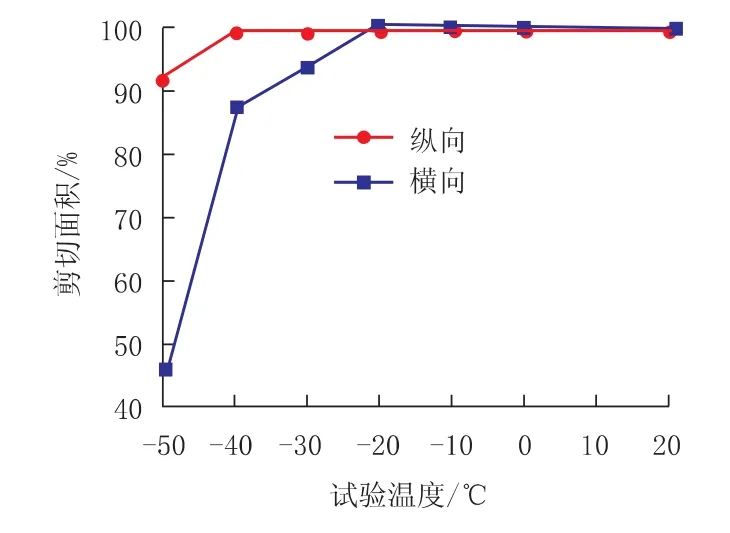

按照DNV-OS-F101标准及相关力学性能检测试验方法对试试制钢板的力学性能进行了检验,主要性能结果见表4。试制钢板的系列温度冲击和落锤撕裂性能结果分别如图3和图4所示。

各项力学性能检验结果表明,研制的深海用X70 36.5 mm厚壁钢板具有高强度、低屈强比和优异低温韧性的良好匹配。

表4 试制钢板的力学性能

图3 钢板系列温度夏比冲击试验结果

图4 钢板系列温度DWTT试验结果

3 X70厚壁直缝埋弧焊管研制

中油宝世顺(秦皇岛)钢管有限公司直缝工厂JCOE生产线采用研制的X70级36.5 mm厚壁钢板进行X70级 φ914 mm×36.5 mm直缝埋弧焊管单根试制,并按照课题研制目标对试制钢管进行性能检测试验。

3.1 拉伸性能

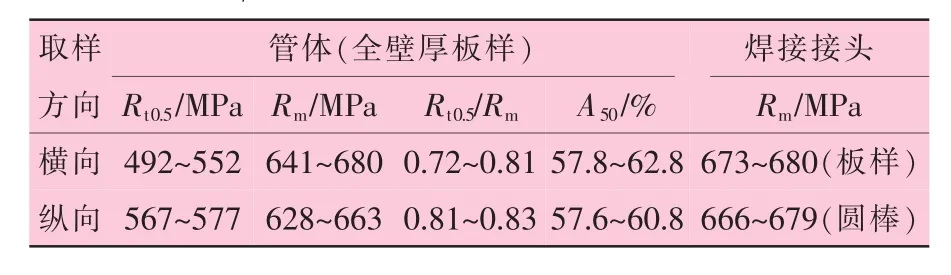

采用全壁厚矩形板状试样进行钢管管体的横向和纵向拉伸性能试验。焊接接头采用矩形及圆棒棒状两种方式进行试验。检验结果见表5。由表5可以明显看出,所试制钢管管体及焊接接头的拉伸性能全部满足DNV-OS-F101标准要求,但管体纵向屈强比指标未能全部达到课题研制技术目标要求。由表5中可以明显看出,所试制钢管的纵向屈服强度高于横向屈服强度,这主要是钢管在制管过程的成型阶段引起材料加工硬化而提高了材料的屈服强度,而横向试样在压平过程中受包辛格效应的影响,使横向屈服强度略有下降;纵向试样未经历这种包辛格效应的影响,故屈服强度在成型后未发生下降;综合表现为纵向屈强比略高于横向屈强比。

表5 X70级φ914 mm×36.5 mm直缝埋弧焊管的拉伸性能

3.2 低温韧性

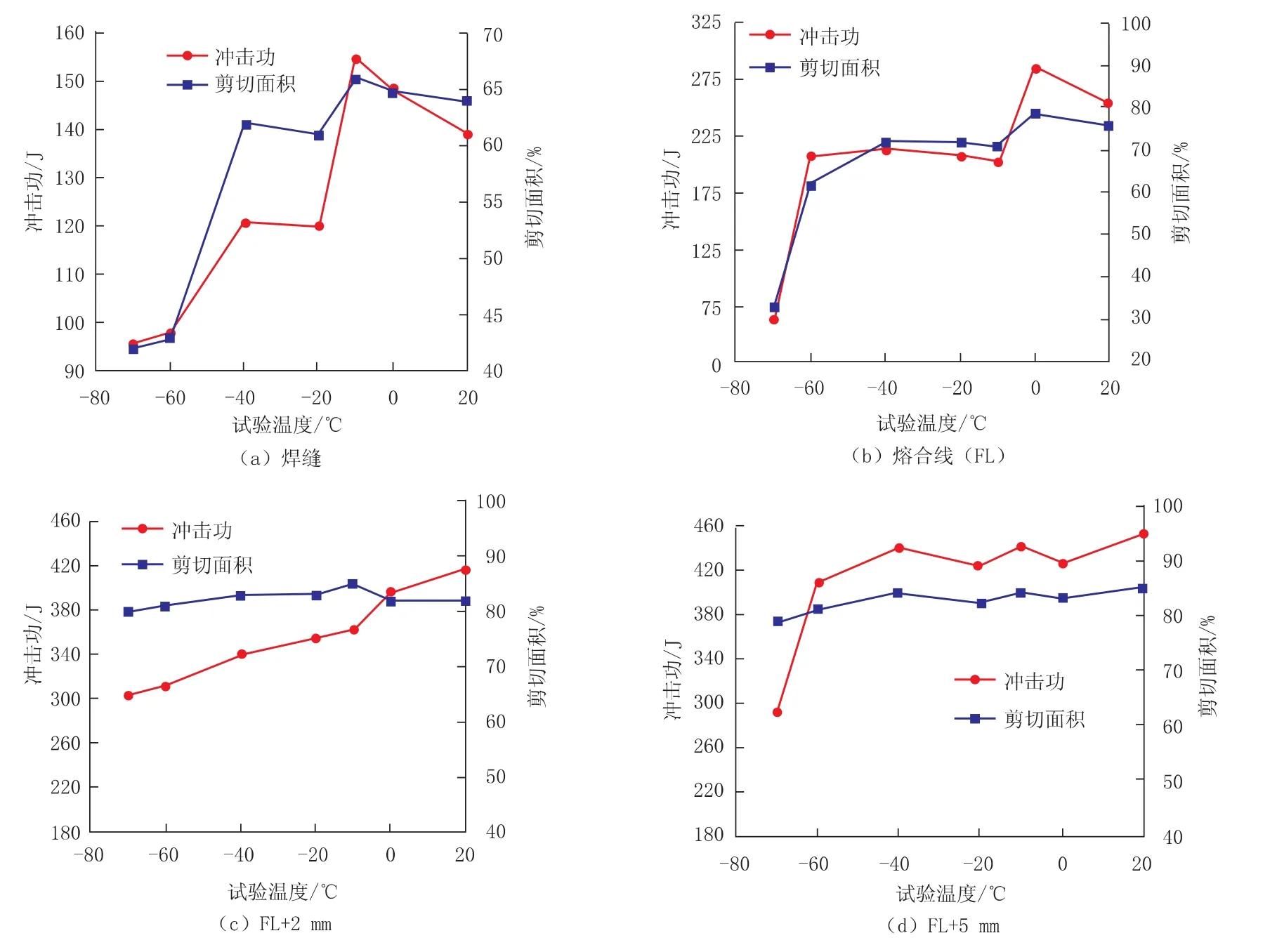

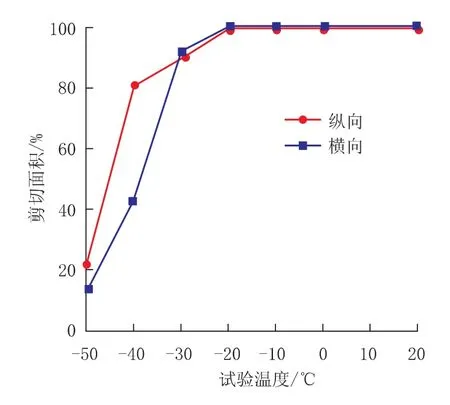

在钢管距焊缝90°位置处取横和纵向管体冲击试样,在焊缝处取焊缝、熔合线(FL)、熔合线+2 mm及熔合线+5 mm冲击试样进行系列温度夏比冲击试验。对钢管管体同时完成了管体的系列温度落锤撕裂试验。-20℃夏比冲击试验结果见表6。由表6可知,试制钢管具有优良的低温韧性,全部满足DNV-OS-F101标准要求,也达到了课题研制技术目标要求,同时具有一定的富余量。焊接接头不同位置系列温度夏比冲击试验曲线如图5所示。从图5可以看出,在-60℃温度下,钢管焊接接头仍具有良好的冲击韧性。管列温度DWTT试验曲线如图6所示。从图6可以看出,管体落锤撕裂试验85%的韧脆转变温度低于-30℃。

按照 GB/T 21143—2007标准,对试制钢管管体横向、纵向及焊接接头热影响区、焊缝位置进行CTOD断裂韧性试验。在0℃下的管体横向CTOD特征值δm=0.351~0.729 mm,管体纵向CTOD特征值δm=0.421~0.669 mm,热影响区CTOD特征值 δm=0.219~0.465 mm, 焊缝 CTOD 特征值 δm=0.218~0.457 mm,试验结果表明,试制钢管管体及焊接接头的CTOD特征值δm均达到目标要求。

表6 -20℃夏比冲击试验结果

图5 焊接接头不同位置系列温度夏比冲击试验曲线

图6 管体系列温度DWTT试验曲线

3.3 硬度

试制钢管焊接接头母材、热影响区和焊缝部位的硬度检验结果如图7所示。从图7可以看出,焊接热影响区有轻微的软化,焊接接头的硬度与母材的硬度处于同一水平。试制钢管的最大硬度值低于240 HV10,完全满足课题研制目标的要求。

图7 试制钢管焊接接头硬度测试结果

4 结 论

(1)开发的深海用X70级36.5 mm厚壁管线钢板通过采用低C高Mn-Nb-Ti合金化的成分设计和TMCP工艺控制,获得了细小、均匀的针状铁素体组织,钢板性能达到高强度、低屈强比、高韧性和优良低温抗动态撕裂能力的良好匹配。

(2)试验表明,所试制的X70级φ914 mm×36.5 mm直缝埋弧焊管管体及焊接接头的拉伸性能、断裂韧性及硬度等指标全面满足DNV-OSF101标准要求。但由于受钢管制管和试样加工过程中的材料的加工硬化和包辛格效应的影响,还需要从板材性能及制管工艺方面进进行优化从而达到对管体纵向屈强比的低屈强比控制。

[1]潘继平,张大伟,岳来群,等.全球海洋油气勘探开发状况与发展趋势[J].中国矿业,2006,15(11):1-4.

[2]李清平.我国海洋深水油气开发面临的挑战[J].中国海上油气, 2006, 18(2): 130-133.

[3]单日波.我国深水海洋油气田开发现状分析[J].中国造船, 2012, 53(S1): 274-278.

[4]李树森,刘敏,左秀荣.深海管线用钢开发及应用[J].热加工工艺, 2013, 42(18): 23-26.

[5]李少坡,姜中行,李永东,等.海洋用耐蚀大壁厚X70 管线钢开发[N].世界金属导报, 2011-11-05.

[6]赵冬岩,余建星,王琮,等.基于风险的海底管道安全评估方法研究[J].海洋技术,2010,29(1):56-59.

[7]IZUMITAKEUCHI, JUNFUJINO, AKIOYAMAMOTO,et al.The prospects for high-grade steel pipes for gas pipelines[J].Pipe&Pipelines International, 2003, 48(1): 33-43.

[8]党学博,龚顺风,金伟良,等.海底管道铺设技术研究进展[J].中国海洋平台, 2010, 25(5): 5-10.

[9]郑磊,付俊岩.高等级管线钢的发展现状[J].钢铁,2006, 41(10): 1-10.

[10]王立忠.论我国海洋石油工程技术的现状与发展[J].中国海洋平台, 2006, 21(4): 9-11.

[11]刘放.海洋平台技术的现状及发展趋势[J].一重技术, 2009, 132(6): 1-3.

[12]张凤久.我国南海天然气开发前景展望[J].天然气工业, 2009, 29(1): 1-4.

[13]吕福亮,贺训云,武金云,等.世界深水油气勘探形势分析及对我国深水油气勘探的启示[J].海洋石油, 2007, 27(3): 41-45.

[14]李少坡,李家鼎,查春和,等.大壁厚X80管线钢的低温韧性研究[J].轧钢, 2010, 27(6): 60-63.

[15]郑磊,高珊,陆敏.海底管线用钢的开发和应用[J].焊管, 2006, 29(5): 36-39.